申请日2000.01.31

公开(公告)日2001.08.08

IPC分类号C02F1/72

摘要

本发明涉及废水处理方法,其特征在于包括下述2步:(1)保持100℃以上的温度以及至少一部分废水维持液相的压力,在负载催化剂存在的条件下,以及把废水中的含氮化合物和/或有机物质和/或无机物质分解为氮和/或二氧化碳和水所必需的理论氧量以上的氧存在条件下,湿式氧化处理含有至少一种含氮化合物、有机物质和无机物质的废水,(2)将湿式氧化处理后气液分离得到的高温液相的至少一部分与湿式氧化处理前的废水循环混合。

摘要附图

权利要求书

1.废水处理方法,其特征在于包括下述两个步骤:

(1)保持100℃以上的温度以及至少一部分废水维持液相的压力, 在负载催化剂存在的条件下,以及把废水中的含氮化合物和/或有机物 质和/或无机物质分解为氮和/或二氧化碳和水所必需的理论氧量以上 的氧存在条件下,湿式氧化处理含有至少一种含氮化合物、有机物质 和无机物质的废水,

(2)将湿式氧化处理后气液分离得到的高温液相的至少一部分与湿 式氧化处理前的废水循环混合。

2.如权利要求1所述的废水处理方法,步骤(1)中的催化剂活性 成分为选自铁、钴、镍、镁、钌、铑、钯、铱、铂、铜、金和钨以及 这些金属的水不溶性乃至难溶性化合物中的至少一种。

3.如权利要求1所述的废水处理方法,步骤(1)中的塔内液线速 度(塔入液量/塔横截面积)为0.1~1.0cm/sec。

4.如权利要求1所述的废水处理方法,步骤(1)中的氧源为空气、 富含氧的空气、高纯度氧、臭氧和H2O2中的至少一种。

5.如权利要求1所述的废水处理方法,步骤(2)中高温液相的循 环量为废水的0.1~15倍。

6.废水处理方法,其特征在于包括下述五个步骤:

(1)保持100℃以上的温度以及至少一部分废水维持液相的压力, 在负载催化剂存在的条件下,以及把废水中的含氮化合物和/或有机物 质和/或无机物质分解为氮和/或二氧化碳和水所必需的理论氧量以上 的含高纯度氧的气体(氧浓度为80%以上)存在条件下,湿式氧化处理 含有至少一种含氮化合物、有机物质和无机物质的废水,

(2)将湿式氧化处理后第一次气液分离得到的高温液相的至少一部 分与湿式氧化处理前的废水循环混合,

(3)在第一次气液分离得到的高温气液相与湿式氧化处理前的废水 之间进行热交换后,将该气液相冷却,进行第二次气液分离,

(4)将第二次气液分离得到的液相进行生物学处理,以及

(5)将生物学处理中产生的剩余污泥与上述废水循环混合。

7.如权利要求6所述的废水处理方法,在步骤(1)中含有高纯度 氧的气体中氧浓度为80%以上。

8.如权利要求6所述的废水处理方法,步骤(1)中的催化剂活性 成分为选自铁、钴、镍、镁、钌、铑、钯、铱、铂、铜、金和钨以及 这些金属的水不溶性乃至难溶性化合物中的至少一种。

9.如权利要求6所述的废水处理方法,步骤(1)中的塔内液线速 度(塔入液量/塔横截面积)为0.1~1.0cm/sec。

10.如权利要求6所述的废水处理方法,步骤(1)中的氧源为空气、 富含氧的空气、高纯度氧、臭氧和H2O2中的至少一种。

11.如权利要求6所述的废水处理方法,步骤(2)中高温液相的循 环量为废水的0.1~15倍。

12.如权利要求6所述的废水处理方法,步骤(4)中的生物学处理 方法为活性污泥处理法和/或生物学脱氮法。

13.催化剂洗涤再生方法,其特征在于以铁、钴、镍、镁、钌、 铑、钯、铱、铂、铜、金和钨以及这些金属的水不溶性乃至难溶性化 合物中的至少一种作为催化剂活性成分的废水湿式氧化用负载催化剂 的洗涤再生方法包括下述步骤:使用酸性水溶液作为洗涤液,而且对 于洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的温 度下使催化剂和洗涤液接触。

14.催化剂洗涤再生方法,其特征在于以铁、钴、镍、镁、钌、 铑、钯、铱、铂、铜、金和钨以及这些金属的水不溶性乃至难溶性化 合物中的至少一种作为催化剂活性成分的废水湿式氧化用负载催化剂 的洗涤再生方法包括下述步骤:使用碱性水溶液作为洗涤液,而且对 于洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的温 度下使催化剂和洗涤液接触。

15.催化剂洗涤再生方法,其特征在于以铁、钴、镍、镁、钌、 铑、钯、铱、铂、铜、金和钨以及这些金属的水不溶性乃至难溶性化 合物中的至少一种作为催化剂活性成分的废水湿式氧化用负载催化剂 的洗涤再生方法包括下述步骤:(1)使用酸性水溶液作为洗涤液,而且 对于洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的 温度下使催化剂和洗涤液接触;(2)使用碱性水溶液作为洗涤液,而且 对于洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的 温度下使催化剂和洗涤液接触。

16.催化剂洗涤再生方法,其特征在于以铁、钴、镍、镁、钌、 铑、钯、铱、铂、铜、金和钨以及这些金属的水不溶性乃至难溶性化 合物中的至少一种作为催化剂活性成分的废水湿式氧化用负载催化剂 的洗涤再生方法包括下述步骤:(1)使用碱性水溶液作为洗涤液,而且 对于洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的 温度下使催化剂和洗涤液接触;(2)使用酸性水溶液作为洗涤液,而且 对于洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的 温度下使催化剂和洗涤液接触。

17.将权利要求13~16中的至少一种方法中产生的催化剂洗涤 废液与废水一同进行湿式氧化处理的催化剂洗涤再生方法。

18.如权利要求17所述的催化剂洗涤再生方法,对催化剂洗涤 液进行凝集沉淀处理,除去液体中的金属成分后,与废水一同进行湿 式氧化处理。

说明书

废水的处理方法以及催化剂洗涤再生方法

本发明涉及含有至少一种含氮化合物、有机物质以及无机物质的 废水(以下将其简称为废水)的处理方法。

另外,本发明还涉及废水的湿式氧化处理中所用催化剂的洗涤再 生方法。按照本发明的催化剂洗涤再生方法,可以同时洗涤除去附着 在废水湿式氧化设备中的热交换器、气液分离装置、冷却器、各种配 管类等上的金属成分。

含有至少一种含氮化合物、有机物质以及无机物质(以下总称为 “污浊成分”)的废水的湿式氧化处理方法是公知的。

例如本申请人申请的特公昭59-29317号中公开了一种通过在负 载催化剂存在条件下湿式氧化处理废水,分解废水中的氨、有机物质 以及无机物质的方法。

如同其实施例所示结果说明的那样,该方法一般可以发挥最佳的 废水处理效果。但是,对于该方法,在废水中污浊成分浓度高时(例如 TOD值为65000mg/l以上时),由于使用较大量的空气(氧)并在高温、 高压条件下处理,在热交换器、加热器和反应塔内大量水分蒸发而转 移到气相。因此,为了处理蒸发潜热造成的温度降低,必须增加热交 换器传热面积或用外部加热器等在外部加热,同时很难维持良好的液 相状态继续反应,污浊成分的清除率降低。另外,废水中的污浊成分 浓度高时或废水中的金属成分附着在催化剂表面使其活性降低时,不 能很好的进行处理。

而且,涉及湿式氧化处理方法的现有技术,例如为特开昭53- 20663号、特开昭54-42851号、特开昭55-152591号、特开昭62 -132589号、特开平3-777691号、特开平4-104898号。

在这些废水的湿式氧化方法中,通常是以负载于球状、粒状、圆 柱状、碎片状、蜂窝状等具有各种形状的二氧化硅、氧化铝、氧化钛、 氧化锆等金属氧化物载体、含有至少一种这些金属氧化物的复合金属 氧化物载体、活性炭载体等载体的状态,使用选自铁、钴、镍、镁、 钌、铑、钯、铱、铂、铜、金和钨及这些金属的水不溶性乃至水难溶 性化合物中的至少一种。由于这种负载催化剂(以下简称为废水氧化催 化剂)在处理废水时需大量使用,必须使随处理时间的经过而导致活性 降低的催化剂再生、重复使用。本发明人发现预先对废水氧化催化剂 进行二步处理,即用酸性水溶液进行酸洗处理以及用碱性水溶液进行 液相还原处理或气相还原处理时,催化剂的活性显著恢复(参照特公平 3-66018号公报,以下将该方法称为“在先申请方法”)。

该在先申请方法可以产生优良的催化剂再生效果,但由于必须进 行酸洗处理和还原处理两步处理,在实用方面,期望采用更简便的处 理操作达到同样优良的效果。

因此,本发明的主要目的在于提供一种新技术,采用这种技术对 含有至少一种含氮化合物、有机物质以及无机物质的废水进行湿式氧 化时,即使是使用较大量的空气(氧),在高温、高压条件下进行处理 的场合,也不需要增加热交换器传热面积或采用加热器等在外部加 热,而且可以维持良好的液相状态,继续反应。

另外,本发明的目的还在于提供一种通过抑制金属成分附着在催 化剂表面上从而可以有效而且经济地处理污浊成分浓度高的废水的新 技术。

而且,本发明的主要目的还在于提供一种通过简便处理操作可以 发挥高度催化剂再生效果的新型废水处理催化剂再生方法。

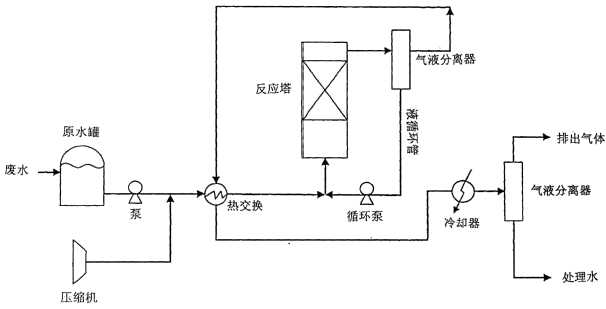

图1是表示本发明一种实施方式的流程图。

图2是表示本发明另一种实施方式的流程图。

本发明提供下述废水处理方法和催化剂洗涤再生方法,

1.废水处理方法(以下称为“第1处理方法”),其特征在于包括 下述两个步骤:

(1)保持100℃以上的温度以及至少一部分废水维持液相的压力, 在负载催化剂存在的条件下,以及把废水中的含氮化合物和/或有机物 质和/或无机物质分解为氮和/或二氧化碳和水所必需的理论氧量以上 的氧存在条件下,湿式氧化处理含有至少一种含氮化合物、有机物质 和无机物质的废水;

(2)将湿式氧化处理后气液分离得到的高温液相的至少一部分与湿 式氧化处理前的废水循环混合。

2.如1所述的废水处理方法,步骤(1)中的催化剂活性成分为选 自铁、钴、镍、镁、钌、铑、钯、铱、铂、铜、金和钨以及这些金属 的水不溶性乃至难溶性化合物中的至少一种。

3.如1所述的废水处理方法,步骤(1)中的塔内液线速度(塔入液 量/塔横截面积)为0.1~1.0cm/sec。

4.如1所述的废水处理方法,步骤(1)中的氧源为空气、富含氧 的空气、高纯度氧、臭氧和H2O2中的至少一种。

5.如1所述的废水处理方法,步骤(2)中的高温液相的循环量为 废水的0.1~15倍。

6.废水处理方法(以下称为“第二处理方法”),其特征在于包括 下述五个步骤:

(1)保持100℃以上的温度以及至少一部分废水维持液相的压力, 在负载催化剂存在的条件下,以及把废水中的含氮化合物和/或有机物 质和/或无机物质分解为氮和/或二氧化碳和水所必需的理论氧量以上 的含高纯度氧的气体(氧浓度为80%以上)存在条件下,湿式氧化处理 含有至少一种含氮化合物、有机物质和无机物质的废水,

(2)将湿式氧化处理后第一次气液分离得到的高温液相的至少一部 分与湿式氧化处理前的废水循环混合,

(3)在第一次气液分离得到的高温气液相与湿式氧化处理前的废水 之间进行热交换后,将该气液相冷却,进行第二次气液分离,

(4)将第二次气液分离得到的液相进行生物学处理,以及

(5)将生物学处理中产生的剩余污泥与上述废水循环混合。

7.如6所述的废水处理方法,在步骤(1)中含有高纯度氧的气体 中氧浓度为80%以上。

8.如6所述的废水处理方法,步骤(1)中的催化剂活性成分为选 自铁、钴、镍、镁、钌、铑、钯、铱、铂、铜、金和钨以及这些金属 的水不溶性乃至难溶性化合物中的至少一种。

9.如6所述的废水处理方法,步骤(1)中的塔内液线速度(塔入液 量/塔横截面积)为0.1~1.0cm/sec。

10.如6所述的废水处理方法,步骤(1)中的氧源为富含氧的空气、 高纯度氧、臭氧和H2O2中的至少一种。

11.如6所述的废水处理方法,步骤(2)中高温液相的循环量为废 水的0.1~15倍。

12.如6所述的废水处理方法,步骤(4)中的生物学处理方法为活 性污泥处理法和/或生物学脱氮法。

13.催化剂洗涤再生方法,其特征在于以铁、钴、镍、镁、钌、 铑、钯、铱、铂、铜、金和钨以及这些金属的水不溶性乃至难溶性化 合物中的至少一种作为催化剂活性成分的废水湿式氧化用负载催化剂 洗涤再生方法包括下述步骤:使用酸性水溶液作为洗涤液,而且对于 洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的温度 下使催化剂和洗涤液接触。

14.催化剂洗涤再生方法,其特征在于以铁、钴、镍、镁、钌、 铑、钯、铱、铂、铜、金和钨以及这些金属的水不溶性乃至难溶性化 合物中的至少一种作为催化剂活性成分的废水湿式氧化用负载催化剂 洗涤再生方法包括下述步骤:使用碱性水溶液作为洗涤液,而且对于 洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的温度 下使催化剂和洗涤液接触。

15.催化剂洗涤再生方法,其特征在于以铁、钴、镍、镁、钌、 铑、钯、铱、铂、铜、金和钨以及这些金属的水不溶性乃至难溶性化 合物中的至少一种作为催化剂活性成分的废水湿式氧化用负载催化剂 洗涤再生方法包括下述步骤:(1)使用酸性水溶液作为洗涤液,而且对 于洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的温 度下使催化剂和洗涤液接触;(2)使用碱性水溶液作为洗涤液,而且对 于洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的温 度下使催化剂和洗涤液接触。

16.催化剂洗涤再生方法,其特征在于以铁、钴、镍、镁、钌、 铑、钯、铱、铂、铜、金和钨以及这些金属的水不溶性乃至难溶性化 合物中的至少一种作为催化剂活性成分的废水湿式氧化用负载催化剂 洗涤再生方法包括下述步骤:(1)使用碱性水溶液作为洗涤液,而且对 于洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的温 度下使催化剂和洗涤液接触;(2)使用酸性水溶液作为洗涤液,而且对 于洗涤液1m3/hr,以10Nm3/hr以上的比例通入空气,在常温以上的温 度下使催化剂和洗涤液接触。

17.将13~16中的至少一种方法中产生的催化剂洗涤废液与废 水一同进行湿式氧化处理的催化剂洗涤再生方法。

18.如17所述的催化剂洗涤再生方法,对催化剂洗涤液进行凝 集沉淀处理,除去液体中的金属成分后,与废水一同进行湿式氧化处 理。 Ⅰ.涉及废水处理方法的发明

作为本发明处理对象的废水,只要含有至少一种含氮化合物、有 机物质以及无机物质即可,没有特别的限定。

作为废水中含有的含氮化合物,例如为NH4-N(是指铵形态的氮, 以下相同)、NO2-N、NO3-N、有机氮(包括胺类)、无机氮(包括CN类、 SCN类)等。

作为废水中含有的有机物质,例如一般为有机物质(酚类、醇类、 羧酸类等)、有机氯化合物(三氯乙烯、四氯乙烯、二噁英等)、悬浊物 质(来源于有机类固体废弃物、各种生物学处理步骤中产生的污泥、厨 房垃圾、城市垃圾、生物质类等)。

废水中含有的无机物质例如一般为无机物质(如S2O32-、SO32-、 SCN-、CN-等)。

另外,作为本发明处理对象的废水,例如单独含有1种上述含氮 化合物、有机物质以及无机物质的废水,和同时含有两种以上这些物 质的废水。

这种废水例如为煤处理焦炭炉装置、煤的气化装置、煤的液化装 置等产生的煤气液、在这些装置中伴随煤气生成而产生的废水、湿式 脱硫塔和湿式脱氰塔产生的废水、照相废水、印刷废水、农药废水、 染色废水、半导体制造厂废水、石油化学工厂废水、石油精制工厂废 水、制药厂废水、造纸厂废水、化工厂废水、含有厨房垃圾、纸、塑 料等的生活废水、伴随大小便、城市垃圾的热分解产生的废水、伴随 产业废水的生物处理(无氧处理、有氧处理)产生的污泥、下水污泥、 伴随下水污泥的油化产生的废水、含有有机氯化合物的废水、电镀产 业排出的各种含氰废液、用于钢铁软氮化处理、液体浸碳处理、化学 转换处理等表面处理的氰液、这些表面处理过程中排出的氰废液等。 例如,上述含氰废水有时也同时含有各种有机和无机物质(甲酸、乙酸 等有机酸等)、氨等各种含氮化合物(以下如果没有特别的需要,包括 氰、氨在内的所有含氮化合物统称为“含氮化合物”)、三氯乙烯等有 机氯化合物等。

本发明对于含有Mg、Al、Si、P、Ca、Ti、Cr、Mn、Fe、Co、 Ni、Cu、Zn、Cd等一种或两种以上金属成分的废水或污泥的处理也 是有用的。

以下参照附图,详细的说明本发明。

图1是表示第1处理方法的实施方式的流程图。

图2是表示第2处理方法的实施方式的流程图。

在第1处理方法中,将废水从原水罐通过泵升压至规定的压力, 再混合用压缩机升压的含氧气体,然后用热交换器(图1中简称为“热 交”)加热到规定的温度后,供给反应塔。

在第2处理方法中,将废水从原水罐通过泵升压至规定的压力, 再混合用压缩机升压的含有高纯度氧的气体,然后用热交换器(图2中 简称为“热交”)加热到规定的温度后,供给反应塔。

反应塔中填充有被载体负载的催化剂。

催化剂活性成分例如为铁、钴、镍、镁、钌、铑、钯、铱、铂、 铜、金和钨以及这些金属的水不溶性乃至难溶性化合物。更具体的说, 这种化合物例如为氧化物(氧化钴、氧化铁等)、氯化物(二氯化钌、二 氯化铂等)、硫化物(硫化钌、硫化铑等)等。这些金属及其化合物可以 单独使用,也可以两种以上同时使用,或与作为第三成分的金属(例如 La、Ce、Te等)混合形成复合催化剂。这些催化剂活性成分可以按照 常规方法,以负载于公知的金属氧化物载体和金属载体上的状态使 用。

对于金属氧化物载体和金属载体没有特别的限定,可以使用作为 公知催化剂载体使用的物质。金属氧化物载体例如为氧化铝、二氧化 硅、氧化锆、氧化钛、含有这些金属氧化物的复合金属氧化物(氧化铝 一二氧化硅、氧化铝-二氧化硅一氧化锆、氧化钛一氧化锆等)、以这 些金属氧化物或复合金属氧化物为主要成分的金属氧化物载体等,金 属载体例如为铁、铝等。在这些载体中,更优选耐久性优良的氧化锆、 氧化钛和氧化钛一氧化锆。

对负载催化剂的形状也没有特别的限定,例如球状、颗粒状、圆 柱状、碎片状、粉末状、蜂窝状等。填充这种负载催化剂时,在固定 床的场合下反应塔体积最好能使液体的空间速度达到0.5~10hr-1,更 优选达到1~5hr-1。在负载催化剂为球状、颗粒状、圆柱状、碎片状、 粉末状等的场合,固定床上使用的负载催化剂的大小通常为3~ 50mm,更优选5~25mm。另外,将催化剂负载于蜂窝状载体上使用 时,蜂窝结构体可以使用开口部为四角形、六角形、圆形等任意形状 的物质。对每单位体积的面积、开口率等没有特别的限定,但通常使 用每单位体积的面积为200~800m2/m3,开口率为40~80%的物质。作 为蜂窝结构体的材料例如为与上述相同的金属氧化物和金属,更优选 为耐久性优良的氧化锆、氧化钛和氧化钛一氧化锆。

催化剂活性成分相对于载体的负载量通常为0.05~25重量%,更 优选为0.3~3重量%。

在热交换器中,使下述气液分离器得到的高温气液相循环,进行 热回收。另外,在冬季等进行反应时不能维持规定反应温度时或必须 升高到规定温度时等,也可以采用加热器(图中未表示)加热,或由蒸 汽发生器(图中未表示)供给反应塔蒸汽。另外,在投产时为了使反应 塔内的温度达到规定温度,也可以直接将蒸汽通入反应塔内升温,或 在热交换器和反应塔之间设置加热器(图中未表示)来升温。

反应塔中的温度为100℃以上,更优选150℃以上。反应时温度 越高,污浊成分的分解清除率越高,另外反应塔内的废水滞留时间也 缩短,但另一方面由于增大设备费,最好综合考虑废水中的污浊成分 浓度、要求处理的程度、运转费、建设费等决定反应温度。

反应时的压力最好为被处理废水在反应温度下可以保持液相的压 力以上。这里,“可以保持液相的压力”是指在规定的反应温度以及 图1的实施方式中含氧气体通入量、图2的实施方式中氧浓度为80% 以上的含高浓度氧的气体通入量的条件下,在达到平衡的液体(废水) 量、水蒸气量和气体量(除水蒸气以外的塔内气体量)中,水蒸气量为60 %以下(更优选50%以下),反应塔内实质上可以保持液相的压力。

另外,在第2处理方法中,由于湿式氧化处理后对处理水进行生 物学处理,反应压力显著增高,不需要进行超高度的氧化处理。可以 根据作为处理对象的废水的种类、污浊成分的浓度等改变,例如可以 在10~20kg/cm2的较低压力下进行湿式氧化处理。

在第1种处理方法中,供给反应塔的氧量为含氮化合物、有机物 质和无机物质分解为无害的产物时所必需的理论氧量以上,更优选是 理论氧量的1~3倍,特别优选是理论氧量的1.05~1.2倍。作为氧源 可以使用空气、富含氧的空气(使用选择性氧通透膜得到的富含氧的空 气、空气-氧混合物、采用PSA装置处理空气得到的富含氧的空气等)、 氧以及废水处理条件下可以产生氧的物质(O3、H2O2等)。

在第两种处理方法中,供给反应塔的氧量为含氮化合物、有机物 质和无机物质分解为无害的产物时所必需的理论氧量以上,更优选是 理论氧量的1.05~3倍,特别优选是理论氧量的1.1~1.2倍。作为氧源 可以使用氧浓度为80%以上的含氧浓度高的气体,例如富含氧的空气 (使用选择性氧通透膜得到的富含氧的空气、空气-氧混合物、采用PSA 装置处理空气得到的富含氧的空气等)、高纯度氧以及废水处理条件下 可以产生高浓度氧的物质(O3、H2O2等)。

在第1和第2种处理方法中,作为氧源也可以使用含有一种或两 种以上杂质的含氧废气,这些杂质例如氰化氢、硫化氢、氨、硫的氧 化物、氮的氧化物、烃等。按照本发明,这些氧源中的杂质也可以与 废水中的被处理成分一同被分解。

另外,在本发明中“理论氧量”是指废水中的含氮化合物、有机 物质和无机物质(被处理成分)分解为无害的产物(N2、H2O和CO2)时所 必需的氧量。可以通过分析作为处理对象的废水中的被处理成分,计 算出其分解所必需的氧量,容易的得到理论氧量。在实用方面,可以 基于经验和试验,使用几个参数找出能高精度近似的计算出理论氧量 的关系式。这种关系式例如记载于特公昭58-27999号公报中。

由反应塔得到的处理液通过第一气液分离器分离为气相和液相。 分离后得到的气相和液相的一部分如上所述作为热交换器中的废水加 热源使用后,输送到冷却器中,再输送到第二气液分离器中,分离为 气相(排出气体)和液相(处理水)。

在本发明中,使由第1气液分离器得到的高温·高压液相的至少 一部分经过液体循环管道和循环泵循环回到反应塔(该循环操作称为 “热再循环”)与废水混合。液体的循环量可以根据废水的性状(被处 理成分的种类及其浓度等)、反应器中填充的催化剂的活性降低程度等 适当决定,通常为废水量的0.1~15倍,更优选1~10倍。由于反应塔 内形成了固定床,同时还进行催化剂的洗涤,塔内液线速度通常为 0.1~1.0cm/sec,更优选0.2~0.9cm/sec。

上述循环液体以外的液相和气相,由第1气液分离器经过热交换 器被冷却器冷却后,在第二气液分离器中分离成排出气体和处理水。

由第2气液分离器得到的处理水根据所要求的水质基准还可以采 用常规方法进行生物学处理(活性污泥处理法、生物学脱氮法等)。采 用这种生物学处理法产生的剩余污泥可以采用本发明的方法进行湿式 氧化处理。

例如处理水中残存有NH4-N时,如下所述,通过有氧条件下利 用硝化细菌的硝化反应以及无氧条件下利用脱氮菌的脱氮反应,对处 理水进行生物学处理。 NH4++2O2→NO3-+H2O+2H+ (1) 2NO3+5H2→N2↑+2OH-+4H2O (2)

另外,处理水中残存有(NO2+NO3)-N时,可以使NO2进行硝化 反应和脱氮反应生成NO3。

由于这种生物学处理方法是公知技术,在本发明中没有限制,通 常是在pH7.5~8、温度30℃的条件下进行。

另外,采用上述生物学处理方法产生的剩余污泥可以循环到原水 罐中,采用本发明的湿式氧化处理方法与废水一同进行处理。

另外,本发明所使用的反应塔填充催化剂的再生处理液,在必要 时可以通过凝集沉淀处理除去液体中的金属成分,之后也可以采用本 发明的方法,与废水一同进行湿式氧化处理。该催化剂的再生并没有 特别的限定,例如可以通过使用酸性水溶液和空气的气液混合相和/或 碱性水溶液和空气的气液混合相的洗涤处理使之再生。酸性水溶液例 如硝酸水溶液、抗坏血酸水溶液等,碱性水溶液例如为氢氧化钠水溶 液、氢氧化钾水溶液等。

按照本发明,在对含有至少一种含氮化合物、有机物质和无机物 质(污浊成分)的废水进行湿式氧化处理时,由于湿式氧化处理后通过 气液分离得到的高温液相的一部分进行热再循环,保持塔内液线速 度,即使使用较大量的空气(氧)或含氧气体并在高温、高压条件下进 行处理的场合,也不需要外部加热,而且可以维持良好的液相状态, 继续反应。

而且,按照本发明,由于可以减少金属成分附着在催化剂表面的 量,同时降低催化剂表面的液膜阻力,因此可以提高催化剂活性和耐 久性,不受污浊成分浓度的限制,有效的处理废水。

而且,按照本发明,由于各步骤可以连续实施,处理流程非常简 单,因此处理成本(设备费、运输费等)显著降低,同时工艺管理也变 得容易。

而且,按照本发明的第2处理方法,在10kg/cm2(0.98MPa)以下 比较温和的压力下对废水进行短时间湿式氧化处理完成后,可以通过 活性污泥法分解处理水中残存的COD,而且可以通过生物学脱氮处理 分解处理水中残存的NH4-N和/或(NO2+NO3)-N。

而且,按照第2处理方法,在使用含氧浓度高的气体(例如纯氧) 时,在10kg/cm2(0.98MPa)以下比较低的压力条件下,能以分为时间单 位进行废水处理。

而且,按照第1处理方法,使用含有氧的气体,在亚临界、临界 或超临界条件下进行废水处理时,能以秒为时间单位结束操作。 Ⅱ.涉及催化剂洗涤再生方法的发明

通常在100℃以上的高温条件下对废水进行湿式氧化处理时,如 果使用催化剂,由于废水中污浊成分及其分解产物的析出、沉淀、分 解产物引起的催化剂金属的化学侵蚀,以及催化剂金属表面微观的化 学和物理性质的变化,造成催化剂活性逐渐降低。特别是催化剂金属 表面的化学和物理性质变化,与通过显微镜等容易观察到的析出、沉 淀、侵蚀等现象不同,这种变化很难把握,另外目前尚不清楚是什么 物质如何对催化剂活性产生不良影响。但是,可以推测这种催化剂表 面的化学和物理性质变化是由于与催化剂表面的侵蚀现象等同等或比 其更严重的催化剂活性抑制因素引起的。采用本发明的方法,在气液 混相状态下进行洗涤处理的催化剂,其活性可以恢复到与采用在先申 请的方法进行处理后的催化剂相同或更高。特别是根据进行处理的废 水的种类、催化剂的组成等,在最适条件下进行再生处理时,其活性 几乎可以恢复到与新催化剂大致相同的程度。

采用本发明方法进行洗涤再生的废水氧化催化剂,其催化剂活性 成分含有选自铁、钴、镍、镁、钌、铑、钯、铱、铂、铜、金和钨以 及这些金属的水不溶性乃至难溶性化合物中的至少一种。对水不溶或 难溶的化合物例如为(ⅰ)三氧化二铁、四氧化三铁、一氧化钴、一氧化 镍、二氧化钌、三氧化二铑、一氧化钯、二氧化铱、氧化铜、二氧化 钨等氧化物,(ⅱ)氯化钌、氯化铂等氯化物,(ⅲ)硫化钌、硫化铑等硫 化物等。

本发明根据催化剂的再生用洗涤液包括多种方式,以下分别详细 的说明各种方式。

Ⅰ.本发明的第1种方式,在通入空气的条件下使用酸性水溶液洗 涤催化活性降低的废水氧化催化剂。

酸性水溶液优选使用硝酸水溶液、抗坏血酸水溶液等。酸性水溶 液的浓度根据废水氧化催化剂的活性降低程度等有所不同,通常为1 重量%以上,更优选5~10重量%。

通入空气的量相对于洗涤液1m3/hr为10Nm3/hr以上,更优选10~ 100Nm3/hr。

在气液混相状态下洗涤废水氧化催化剂的条件可以根据催化剂活 性降低的程度、催化剂的种类、要求催化剂活性恢复的程度、洗涤液 的种类和浓度等来确定,并没有特别的限定,通常是在常温=20℃以 上(更优选40~90℃)的温度下进行15分钟以上(更优选30~180分 钟)。洗涤时的压力可以是大气压,没有必要加压,但也可以在加压条 件下进行。

废水氧化催化剂的洗涤处理可以在进行废水湿式氧化的反应塔停 止运转的状态下,通入空气和洗涤液来进行。特别是在使用2座以上 废水湿式氧化处理用反应塔时,不需停止废水处理,几个反应塔内的 废水氧化催化剂可以交替进行再生处理。

或者也可以从反应塔中取出催化剂,装入另外的处理槽中进行处 理。

洗涤结束后的催化剂必要时可以用水洗涤,之后再利用。另外, 洗涤1次催化剂活性不能充分恢复时,可以多次进行相同的洗涤再生 处理。

Ⅱ.本发明的第两种方式,在通入空气的条件下使用碱性水溶液 洗涤催化活性降低的废水氧化催化剂。

碱性水溶液优选使用氢氧化钠水溶液、氢氧化钾水溶液等。其中 更优选氢氧化钠水溶液。碱性水溶液的浓度根据废水氧化催化剂的活 性降低程度等有所不同,通常为1重量%以上,更优选5~10重量%。

用碱性水溶液洗涤时,通入空气的量、洗涤条件、洗涤方法、必 要时用水洗涤、干燥、反复洗涤等均与用酸性水溶液洗涤时相同。

Ⅲ.本发明的第3种方式,在通入空气的条件下使用酸性水溶液 洗涤催化活性降低的废水氧化催化剂后,再在通入空气的条件下使用 碱性水溶液洗涤。在这2步洗涤方法中,用碱性水溶液洗涤时和用酸 性水溶液洗涤时通入空气的量、洗涤条件、洗涤方法、必要时反复进 行水洗涤、干燥、洗涤等分别与上述第1种方式和第2种方式中的相 同。

Ⅳ.本发明的第4种方式,在通入空气的条件下使用碱性水溶液 洗涤催化活性降低的废水氧化催化剂后,再在通入空气的条件下使用 酸性水溶液洗涤。在这2步洗涤方法中,用碱性水溶液洗涤时和用酸 性水溶液洗涤时通入空气的量、洗涤条件、洗涤方法、必要时反复进 行水洗涤、干燥、洗涤等分别与上述第1种方式和第2种方式中的相 同。

Ⅴ.另外,上述第1~4的实施方式中产生的洗涤废液,例如可以 通过凝集沉淀处理进行固液分离后,将其液相与废水一同进行公知的 湿式氧化处理(例如上述本发明人提出的“废水湿式接触氧化处理方 法”)。这时,只要是涉及来自废水的液相,均可以进行交叉处理。

按照本发明可以达到下述显著效果。

(a)由于通过简单的操作即可大幅度消除催化剂活性降低的因素, 废水氧化催化剂的活性可以恢复到能再利用的程度。

(b)根据催化剂选择最适的再生处理条件,再生后催化剂的活性可 以恢复到与新催化剂相匹敌的程度。

(c)由于可以反复进行催化剂的使用和再生,催化剂的总寿命可显 著增加。

(d)由于废水处理所需要的催化剂费用减少,可以降低废水处理 费。

(e)特别是在使用2座以上废水湿式氧化处理用反应塔时,不需停 止废水处理,可以使几个反应塔内劣化的废水氧化催化剂交替进行再 生处理,因此不需要催化剂的取出和再填充等劳力。

(f)由于也可以同时洗涤除去附着在废水湿式氧化设备中的热交换 器、气液分离装置、冷却器、各种配管等上的金属成分,可以达到防 止这些机器闭塞、防止导热系数降低等的效果。