申请日2017.12.29

公开(公告)日2018.04.10

IPC分类号C02F9/10; C02F103/18

摘要

一种燃煤电厂脱硫废水零排放处理系统及方法,所述的处理系统主要由石灰澄清池、碳酸钠澄清池、电渗析系统、反渗透装置及喷雾干燥塔组成,所述的石灰澄清池、碳酸钠澄清池构成的双碱法软化废水预处理装置后面经过所述的电渗析系统,所述电渗析系统后面通过废水泵连接喷雾干燥塔,所述喷雾干燥塔的上部出气口连接烟气余热交换器,在经过一除尘器后,经引风机连接脱硫塔;所述的处理方法是:经过石灰澄清池和碳酸钠澄清池两级澄清池深度预处理后,再电渗析系统浓缩后,废水经废水泵进入喷雾干燥塔,经过高速旋转的雾化器雾化为细小液滴群后进入烟气余热换热器与烟气进行充分的热交换,利用烟气余热瞬间干燥脱硫废水,蒸发产生的大部分固体物质等从喷雾干燥塔底部的排放口排出。

权利要求书

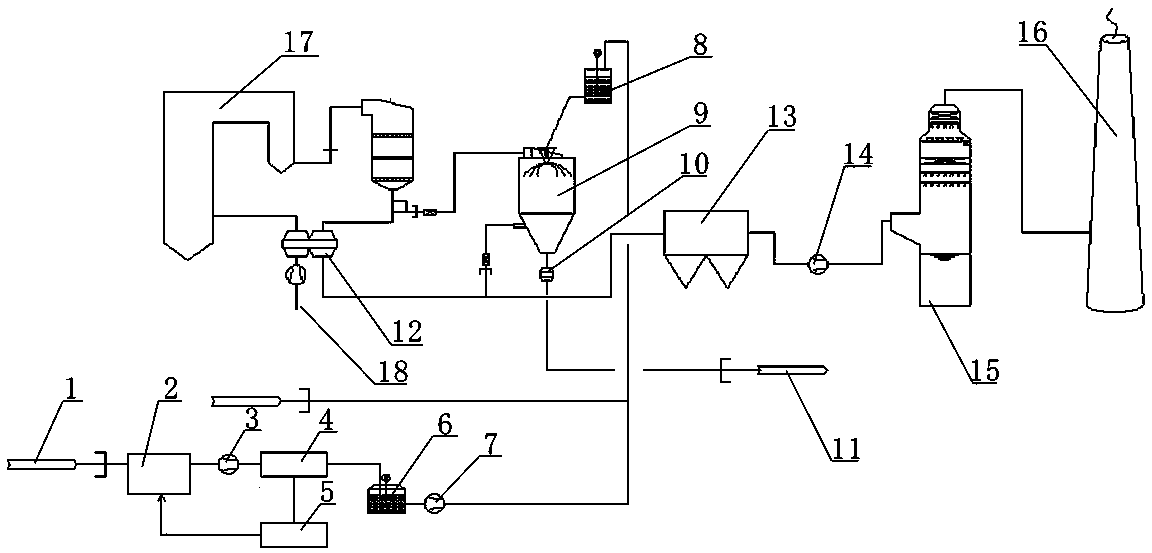

1.一种燃煤电厂脱硫废水零排放处理系统,它主要由石灰澄清池、碳酸钠澄清池、电渗析系统、反渗透装置及喷雾干燥塔组成,其特征在于所述的石灰澄清池、碳酸钠澄清池构成的双碱法软化废水预处理装置后面经过所述的电渗析系统,所述电渗析系统后面通过废水泵连接喷雾干燥塔,所述喷雾干燥塔的上部出气口连接烟气余热交换器,在经过一除尘器后,经引风机连接脱硫塔。

2.根据权利要求1所述的燃煤电厂脱硫废水零排放处理系统,其特征在于所述喷雾干燥塔的底部通过一仓泵连接一废渣处理系统;所述的电渗析系统上还相接一路反渗透装置,并由反渗透装置连接所述的双碱法软化处理装置,在所述电渗析系统前还配套安装有一电渗析给水泵;所述电渗析系统的后面相接有一废水箱,该废水箱的废水出口经过一废水泵先连接一高位给料箱,该高位给料箱在连接所述的喷雾干燥塔。

3.一种利用权利要求1或2所述燃煤电厂脱硫废水零排放处理系统进行燃煤电厂脱硫废水零排放处理方法,其特征在于:经过石灰澄清池和碳酸钠澄清池两级澄清池深度预处理后,再电渗析系统浓缩后,废水经废水泵进入喷雾干燥塔,经过高速旋转的雾化器雾化为细小液滴群后进入烟气余热换热器与烟气进行充分的热交换,利用烟气余热瞬间干燥脱硫废水,蒸发产生的大部分固体物质等从喷雾干燥塔底部的排放口排出;经喷雾干燥塔干燥后的尾气返回电除尘器的进口,经引风机后进入脱硫塔。

说明书

一种燃煤电厂脱硫废水零排放处理系统及方法

技术领域

本发明涉及的是一种燃煤电厂脱硫废水零排放处理系统及方法,属于发电厂废水处理技术领域。

背景技术

我国是一个干旱缺水的国家,水资源相对匮乏。水资源的短缺已成为制约国家和地方经济发展的严重问题。只有全面综合利用才是解决缺水和排污对环境污染的有效途径。随着水资源的日益紧张和环保要求的日趋严格,燃煤电厂的节水减污势在必行。国家对火力发电厂产生的环境影响要求提出了更高的要求:“实现全厂废水零排放”。燃煤电厂废水回收基本上是经过全厂水务管理后,将最终无法回用至其他系统的工业废水用作脱硫用水,所以脱硫废水处理是全厂零排放的关键。燃煤电厂的脱硫废水零排放可以最大限度的减少污水外排,具有良好的环境效益和社会效益。

目前完成了脱硫改造的燃煤电厂主要采用的是石灰石—石膏湿法烟气脱硫工艺。石灰石—石膏湿法脱硫工艺普遍采用石灰石作为脱硫吸收剂,将石灰石破碎后与水混合,磨细成为粉状,制成吸收浆液。吸收浆液被送至脱硫塔作为循环浆液,循环浆液由喷嘴自上而下喷淋,与自下而上流动的烟气逆流接触,烟气中的二氧化硫被吸收进入浆液池与石灰石、空气氧化发生反应生成石膏,二氧化硫被除去,石膏经脱水运出。

脱硫循环浆液由于不断吸收来自烟气及石灰石中的氯化物,导致氯离子浓度不断增高,其浓度的增高会带来诸多不利影响,如抑制石灰石的溶解,使浆液的pH值降低,影响二氧化硫的吸收效果,使CaSO4易于结垢,及加快金属材料的腐蚀等。此外,氯离子浓度过高也会影响脱硫副产物石膏的品质。为保证脱硫系统的正常运行,一般应控制吸收塔中氯离子含量低于20000mg/L。另外,与氯离子一样,粉尘也会在循环浆液中不断积累,脱硫系统的微细粉尘主要来自烟气中携带的粉尘、石灰石中的惰性物质、停止生长的小石膏晶体及工艺水中的杂质等。为保证商用石膏的纯度和系统浆液正常的物理化学性质,需要对系统内的微细粉尘浓度进行控制。

因此,为了保证脱硫系统的正常运行和脱硫副产物石膏的品质,必须排放一定量的脱硫废水。脱硫系统排放的废水一般来自以下单元:石膏水力旋流器的溢流水、废水旋流器的溢流水、真空皮带过滤机的滤液等。脱硫废水一般呈弱酸性,燃煤电厂湿法脱硫废水的典型水质见下表。

燃煤电厂湿法脱硫废水典型水质

项目单位数据项目单位数据pH4.0-6.0Fe2+mg/L≤30SSmg/L20000-50000Al3+mg/L≤50F-mg/L20-40Mn2+mg/L≤30Cl-mg/L1000-20000Cr2+mg/L≤5SO42-mg/L2000-5000Ni2+mg/L≤2SO32-mg/L0-200Zn2+mg/L5-25S2O62-mg/L500-1000Cd2+mg/L0.5-25NO3-mg/L100-200Cu2+mg/L5-23Ca2+mg/L500-5000Pb2+mg/L3-15Mg2+mg/L500-5000Hg2+mg/L0.2-5COD(Cr)mg/L≤200Vmg/L≤2

备注:脱硫废水水量、水质受煤质和脱硫系统工艺用水的水质影响,基本上是一厂一水量、水质,水质和水量不稳定,以上仅为典型数据。

针对脱硫废水的水质特点,目前脱硫废水常规处理一般采用中和、絮凝、沉淀和过滤等处理工艺,主要流程如下:

根据脱硫废水水质特点,电力行业制定了《火电厂石灰石—石膏湿法脱硫废水水质控制指标》(DL/T 997-2006),该指标规定了脱硫废水处理系统出口的监测项目和污染物最高允许排放浓度,成为指导电厂脱硫废水常规处理的主要准则。常规预处理后的脱硫废水主要污染物排放指标应满足:pH:6~9;悬浮物SS≤70mg/L;COD(Cr)≤150mg/L;硫酸根离子≤3000mg/L。除此之外,脱硫废水含盐量(TDS)一般为25,000~35,000mg/L,其中氯离子>10000mg/L,钙+镁离子>3000mg/L且根据煤质波动较大。

我们以浙江某燃煤电厂脱硫废水系统进行举例说明。

浙江某燃煤电厂2x300MW机组脱硫废水实际水量约为15m3/h,现场实测水样水质如下表:

由于目前已投运的废水零排放项目看,工程造价高和运行成本高是最突出的两个问题,这就需要从提高热量利用率和降低成本的角度出发,寻找更优的脱硫废水处理方法。

发明内容

本发明的目的在于克服现有技术存在的不足,而提供一种结合了膜浓缩和旁路烟道喷雾干燥技术,能实现废水零排放,达到了降低投资和运行成本目的的燃煤电厂脱硫废水零排放处理系统及方法。

本发明的目的是通过如下技术方案来完成的,一种燃煤电厂脱硫废水零排放处理系统,它主要由石灰澄清池、碳酸钠澄清池、电渗析系统、反渗透装置及喷雾干燥塔组成,所述的石灰澄清池、碳酸钠澄清池构成的废气预处理装置后面经过双碱法软化处理装置连接所述的电渗析系统,所述电渗析系统后面通过废水泵连接喷雾干燥塔,所述喷雾干燥塔的上部出气口连接烟气余热交换器,在经过一除尘器后,经引风机连接脱硫塔。

作为优选:所述喷雾干燥塔的底部通过一仓泵连接一废渣处理系统;所述的电渗析系统上还相接一路反渗透装置,并由反渗透装置连接所述的双碱法软化处理装置,在所述电渗析系统前还配套安装有一电渗析给水泵;所述电渗析系统的后面相接有一废水箱,该废水箱的废水出口经过一废水泵先连接一高位给料箱,该高位给料箱在连接所述的喷雾干燥塔。

一种利用所述燃煤电厂脱硫废水零排放处理系统进行燃煤电厂脱硫废水零排放处理方法,该方法是经过石灰澄清池和碳酸钠澄清池两级澄清池深度预处理后,再电渗析系统浓缩后,废水经废水泵进入喷雾干燥塔,经过高速旋转的雾化器雾化为细小液滴群后进入烟气余热换热器与烟气进行充分的热交换,利用烟气余热瞬间干燥脱硫废水,蒸发产生的大部分固体物质等从喷雾干燥塔底部的排放口排出;经喷雾干燥塔干燥后的尾气返回电除尘器的进口,经引风机后进入脱硫塔。

本发明采用石灰澄清池→碳酸钠澄清池→电渗析→旁路烟道喷雾干燥的工艺路线,该方案的优点为:电渗析作为浓缩阶段的工艺,其投资和运行成本都相对经济;考虑将废水浓缩至约20%再用高温烟气干化,可以降低运行费用;旁路烟道工艺系统热量利用率高,热损失小。