申请日2014.09.25

公开(公告)日2014.12.10

IPC分类号C02F9/04; C02F1/52

摘要

本发明公开了一种利用焦粉深度处理焦化生化废水的工艺方法及装置,先在焦化生化废水中加入粒径小于0.2毫米的焦粉和絮凝剂,在预混池中搅拌混合,利用细粒焦粉对有机物进行有效吸附,后在絮凝剂作用下形成大粒径的沉淀物并随后进入斜板沉淀池中沉淀分离;处理后的水从沉淀池上部排出,絮状物沉入底部的收集斗中,一般设计成2-5级循环吸附和沉淀,经处理后的废水COD低于80mg/L,挥发酚低于于0.3mg/L,符合GB16171-2012的要求;当经2-5级循环吸附和沉淀还不能达到要求的,其后部还设置了立管式自动进出料过滤机,在过滤机中粒度小于3mm的焦粉再次吸附过滤废水,出水完全能满足排放或工业用水要求。本发明具有工艺简单,用料省,成本低,占地少,节能环保,劳动强度低,可以连续生产等特点。

权利要求书

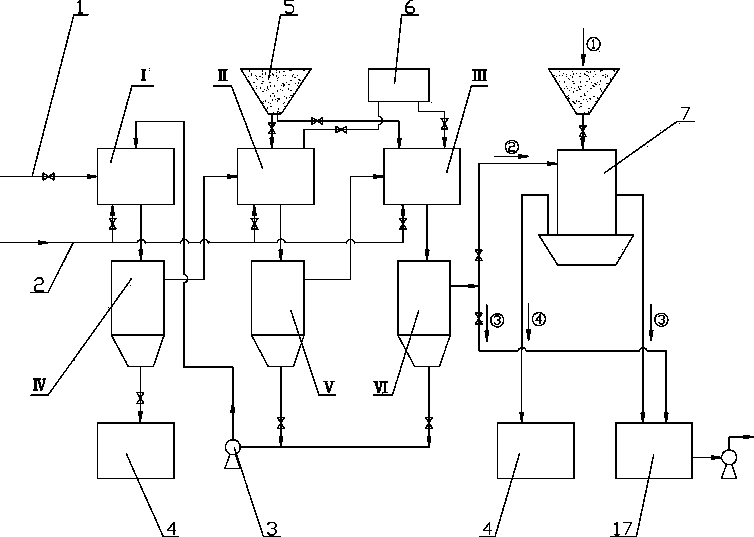

1.利用焦粉深度处理焦化生化废水的工艺方法,其特征在于:焦化生化废水连续进入1号预混池中,使用压缩空气搅拌,流入位于1号预混池下部的1号斜板沉淀池中沉淀,大颗粒的沉淀物沿斜板沉入底部的收集斗中,初步处理的废水从1号斜板沉淀池上部溢出管进入2号预混池中,开启压缩空气搅拌;与此同时,设置在2号预混池上部的焦粉和絮凝剂水溶液以一定的流量连续加入至2号预混池中,在2号预混池中焦粉和絮凝剂充分混合的废水连续流入位于2号预混池下部的2号斜板沉淀池中,经处理的废水从2号斜板沉淀池上部溢出管进入3号预混池中,开启压缩空气搅拌;与此同时,设置在3号预混池上部的焦粉和絮凝剂水溶液以一定的流量连续加入至3号预混池中,在3号预混池中焦粉和絮凝剂充分混合的废水连续流入位于3号预混池下部的3号斜板沉淀池中,经处理的废水从3号斜板沉淀池上部溢出管进入4号预混池中......,如此循环,重复上步投入焦粉和絮凝剂、进入斜板沉淀池沉淀、再进入下一预混池的操作;根据焦化企业废水初始COD及挥发酚数值和每小时排出量确定预混池及斜板沉淀池的规格和数量;当最后一台斜板沉淀池溢出管出水合格后直接外排或转为工业用水;若没有达到排放要求则进入随后设置的立管式自动进出料过滤机进行进一步吸附过滤处理;2号及其后面设置的斜板沉淀池底部的沉积物则通过泵送到1号预混池与原未经处理的生化废水混合进行再处理;1号斜板沉淀池的底部沉积物流入干化池中经干化处理后转入配煤场或烧结工段作为配煤和烧结原料;上述各斜板沉淀池沉淀时间为20-60分钟;所述焦粉和絮凝剂的用量分别为每100t 废水投入200-2000kg和5-200kg。

2.根据权利要求1所述的利用焦粉深度处理焦化生化废水的工艺方法,其特征在于:所述的焦粉粒径为小于0.2mm。

3.根据权利要求2所述的利用焦粉深度处理焦化生化废水的工艺方法,其特征在于:所述的焦粉粒径为小于0.1mm。

4.根据权利要求1所述的利用焦粉深度处理焦化生化废水的工艺方法,其特征在于:所述的絮凝剂为聚合氯化铝、聚合硫酸铁及聚丙烯酰胺中的一种。

5.根据权利要求4所述的利用焦粉深度处理焦化生化废水的工艺方法,其特征在于:所述的絮凝剂为聚合氯化铝。

6.如权利要求1所述的利用焦粉深度处理焦化生化废水的工艺方法的装置,其特征在于:包括2-5台预混池及分别对应设置在每台预混池下部的斜板沉淀池;预混池下部的出液管与所对应的斜板沉淀池的进液口对接;每台预混池中均连接有压缩空气管;从首个斜板沉淀池开始往后,其上部的溢出管与其相邻的预混池进液口对接;从第二个斜板沉淀池开始往后,每台斜板沉淀池底部的排出口以管道与首台预混池进液口对接;首个斜板沉淀池的底部排出口与干化池对接;最后一个斜板沉淀池的溢出管管口连接有三通管,分别连接排水管和立管式自动进出料过滤机的进水管;所述的预混池从第2台开始往后的每台预混池上部分别设置有焦粉仓和絮凝剂水溶液储罐;上述管道上按工艺要求设置有若干控制阀门。

7.根据权利要求6所述的利用焦粉深度处理焦化生化废水的工艺方法的装置,其特征在于:所述的立管式自动进出料过滤机,具有过滤器本体,所述过滤器本体包括加料装置,在加料装置中部向下设有进水管,在加料装置的下部设有立管式过滤器,立管式过滤器的正下方安装有刮渣装置;所述立管式过滤器包括内立管层和外立管层两部分,所述外立管层为焦粉滤料层与自动加料装置的进料口连通,内立管层为污水层与进水管连通,所述焦粉滤料层的内壁和外壁均设置有滤网,所述滤网孔径小于滤料颗粒直径,在滤料层的外壁下部还设有环形出水槽;所述刮渣装置包括一转动渣盘,在转动渣盘的下部设有3个相互角度呈120°设置的支撑座,所述渣盘由液压传动带动旋转,在转动渣盘的上方、立管式焦粉滤料层的正下方固定设有一犁铧状刮板,所述转动渣盘与犁铧状刮板相对运动。

8.根据权利要求7所述的利用焦粉深度处理焦化生化废水的工艺方法的装置,其特征在于:所述立管式自动进出料过滤机的焦粉滤料层的厚度为50~150mm。

9.根据权利要求7或8所述的利用焦粉深度处理焦化生化废水的工艺方法的装置,其特征在于:所述立管式自动进出料过滤机的焦粉滤料层中的滤料颗粒直径为小于3mm。

说明书

利用焦粉深度处理焦化生化废水的工艺方法及装置

技术领域

本发明属于化工技术领域,具体是利用焦粉深度处理焦化生化废水的工艺方法及装置。

背景技术

目前焦化生产过程中的蒸氨废水经生化处理后COD值多在200~500mg/L之间,挥发酚在0.5~1.0之间,都不能达到国家允许的排放标准。根据GB16171-2012的规定,从2015年开始,焦化企业外排废水的COD不能大于80mg/L,挥发酚不能大于0.3mg/L,而且对吨焦废水排放量也作了严格限制,从而杜绝了掺水稀释以满足达标排放的现象。

各焦化企业为使排放废水达标多采用投加强氧化剂进行深度处理,取得了一定的效果。所用强氧化剂有氯系氧化剂和氧系氧化剂,但这种处理方式存在投资大、运行成本高和二次污染等缺点。如氯系氧化剂深度处理焦化废水成本约为4元/吨,同时会因为挥发等导致二次化学污染,还易发生化学伤害事故。使用臭氧深度处理焦化废水时,建设臭氧发生器的投资很大,工艺也复杂,同时运行成本也达到5元/吨。

也有个别单位采用活性炭吸附深度处理焦化废水,但其处理成本更高,约在20元/吨左右,这也是绝大多数企业无法承受的。

利用焦粉深度处理焦化企业的生化处理后废水,在国内也有一些研究成果。如张劲勇等人的《焦粉取代活性炭综合处理焦化废水的研究》(发表于《洁净煤技术》2006.12),刘宪等人的《焦粉吸附法深度处理焦化废水的研究》(发表于《工业安全和环保》2008.11)等等,都在实验室试验中论证了焦粉对焦化废水中的有机物有很强的吸附和过滤作用,但均未提出工业生产上的实用处理工艺方法。而刘宪所申请的专利《一种采用工业焦粉替代活性炭处理焦化废水的方法》,申请号2008101434695,其在工业上也无使用价值,至今日其专利申报单位自己也未使用。分析其原因有三个;

1、焦粉使用量大,其论文提及焦粉用量是废水量的10%,这是一个很大的量,一个年产100万吨的焦化企业每天外排的废水有1500吨左右,据此计算需150吨焦粉,而焦化企业自产能用于废水过滤处理的焦粉产量是焦炭产量的1%左右(除尘焦粉因粒度太小过滤速度太慢而不适用于过滤处理用),即30吨左右,与所需焦粉量相差太远。

2、焦粉进出过滤设备无法进行机械化操作,完全是间歇式的加入和排出,人工用量和劳动强度都极大。

3、未考虑过滤速度问题对过滤料面积的要求,如果使用其推荐的方法,所需要的过滤器数量也是一个很大的数字,不仅设备造价高,占地面积大,而且现场安置也是难以解决的问题。

发明内容

本发明的目的就是为了解决上述几个关键问题而提供一种工艺简单,用料省,成本低,占地少,节能环保,可以连续生产,劳动强度低,处理效果好的利用焦粉深度处理焦化生化废水的工艺方法,同时提供与该方法配套使用的装置。

本发明的利用焦粉深度处理焦化生化废水的工艺方法,其技术方案是细粒焦粉吸附沉淀,粗粒焦粉吸附过滤。具体流程是;焦化生化废水连续进入1号预混池中与从后面多级斜板沉淀池回流的细粒焦粉流充分混合,开启压缩空气搅拌,流入位于1号预混池下部的1号斜板沉淀池中,大颗粒的沉淀物沿斜板沉积沉入底部的收集斗中,初步处理的废水从1号斜板沉淀池上部溢出管进入2号预混池中,开启压缩空气搅拌;与此同时,设置在2号预混池上部的焦粉和絮凝剂水溶液以一定的流量连续加入至2号预混池中,2号预混池中与焦粉和絮凝剂充分混合的废水连续流入位于2号预混池下部的2号斜板沉淀池中,经处理的废水从2号斜板沉淀池上部溢出管进入3号预混池中,开启压缩空气搅拌;与此同时,设置在3号预混池上部的焦粉和絮凝剂水溶液以一定的流量连续加入至3号预混池中,3号预混池中与焦粉和絮凝剂充分混合的废水连续流入位于3号预混池下部的3号斜板沉淀池中,经处理的废水从3号斜板沉淀池上部溢出管进入4号预混池中......,如此循环,重复上步投入焦粉和絮凝剂、进入斜板沉淀池沉淀、再进入下一预混池的操作;根据焦化企业废水初始COD及挥发酚数值和每小时排出量确定预混池及斜板沉淀池的规格和数量;当最后一台斜板沉淀池溢出管出水合格后直接外排或转为工业用水;若没有达到排放要求则进入随后设置的立管式自动进出料过滤机;2号及其后面设置的斜板沉淀池底部的沉积物则通过泵送到1号预混池与原未经处理的生化废水混合进行再处理;1号斜板沉淀池的底部沉积物流入干化池中经干化处理后使用抓斗装载至汽车上转入配煤场或烧结工段作为配煤和烧结原料;上述各斜板沉淀池沉淀时间为20-60分钟;所述焦粉和絮凝剂的用量分别为每100t 废水投入200-2000kg和5-200kg。

所述的焦粉粒径小于0.2mm。优选小于0.1mm。

所述的絮凝剂为聚合氯化铝、聚合硫酸铁及聚丙烯酰胺中的一种。优选聚合氯化铝。

利用焦粉深度处理焦化生化废水的工艺方法的装置,采用的技术方案是:包括2-5台预混池及分别对应设置在每台预混池下部的斜板沉淀池;预混池下部的出液管与所对应的斜板沉淀池的进液口对接;每台预混池中均连接有压缩空气管;从首个斜板沉淀池开始往后,其上部的溢出管与其相邻的预混池进液口对接;从第二个斜板沉淀池开始往后,每台斜板沉淀池底部的排出口以管道与首台预混池进液口对接;首个斜板沉淀池的排出口与干化池对接;最后一个斜板沉淀池的溢出管管口连接有三通管,分别连接排水管和立管式自动进出料过滤机的进水管;所述的预混池从第2台开始往后的每台预混池上部分别设置有焦粉仓和絮凝剂水溶液储罐,二者的出料管口与其对应的预混池进液口对接;上述管道上按工艺要求设置有控制阀门。

所述的焦粉仓的出料控制可在出料管上装手动调节出料板,絮凝剂的水溶液储罐出料管上装流量计,分别用来调节焦粉和絮凝剂水溶液每小时的投入量。

所述的立管式自动进出料过滤机,具有过滤机本体,其特点在于:所述过滤器本体包括加料装置,在加料装置中部向下设有进水管,在加料装置的下部竖直设有立管式过滤器,立管式过滤器的正下方安装有刮渣装置;所述立管式过滤器包括内立管层和外立管层两部分,所述外立管层为焦粉滤料层与自动加料装置的进料口连通,内立管层为污水层与进水管连通,所述焦粉滤料层的内壁和外壁均设置有滤网,所述滤网孔径小于滤料颗粒直径,在滤料层的外壁下部还设有环形出水槽;所述刮渣装置包括一转动渣盘,在转动渣盘的下部设有3个相互角度呈120°设置的支撑座,所述渣盘由液压传动带动旋转,在转动渣盘的上方、立管式焦粉滤料层的正下方固定设有一犁铧状刮板,所述转动渣盘与犁铧状刮板相对运动。

所述焦粉滤料层的厚度为50~150mm。

所述焦粉滤料层中的滤料颗粒直径为小于3mm。

过滤机的工作过程如下:滤料按①方向不断从加料装置8中自动进入,滤料不断填至焦粉滤料层,与此同时,经前面几级预混池及斜板沉淀池处理但仍未达标的废水,从最后一级斜板沉淀池按方向②沿立管式自动进出料过滤机的进水管9进入立管式污水层10,参见图1、图2,经过焦粉滤料层过滤后沿方向③流出进入达标水池,由于刮渣装置中转动渣盘13用液压传动自动控制,每过滤一段时间后,滤渣会在犁铧状刮板12处沿犁铧曲面不断堆积挤出,滤料渣按方向④出来,进入干化池4,新的滤料会不断补充进来。同时也使未达标的的废水通过滤料过滤后能完全达标。

按以上流程连续进行即可实现连续自动立体式过滤,同时在实际生产中可根据实际情况需要将本装置多台联装使用,组合成图4的结构,能大大提高生产效率。

本发明中涉及的单个立管式自动进出料过滤机过滤器直径的大小,自动加料装置的选择,滤料颗粒大小和滤料层厚度,刮渣装置的尺寸大小,还有多根立管过滤器组合形式变换等可根据实际情况需要进行调整。

混凝沉淀法在焦化废水处理中早有使用,但过去都是直接在废水中投加单一的絮凝剂,利用絮凝剂与废水中的带电物质发生凝聚以形成大颗粒的悬浮物利用重力沉淀将部分有害物质沉淀分离,但对于可溶性的有机物,此法没有效果。本发明创造性的将粒径小于0.2毫米的焦粉投入废水中,同时投加絮凝剂,利用细粒焦粉对有机物的吸附作用将有机物吸和焦粉吸附在一起,同时利用絮凝剂与细粒焦粉的充分搅拌形成大粒径的沉淀物并随后再进入斜板沉淀池中沉淀分离。充分发挥细粒焦粉的吸附作用和实行多级吸附。处理后的水从沉淀池上部排出,絮状物沉入底部的收集斗中。一次沉淀效果达不到要求可设计为二---五级循环吸附和多次沉淀。

经过多次试验证明,当生化出水COD小于400mg/L,挥发酚小于1.0 mg/L时,经过3-5级焦粉吸附沉淀处理后的出水完全可以达到国标的排放标准,但如果生化出水超过以上数值或欲将该水用作工业用水时则可能需要经过焦粉过滤出水才能确保达标。本发明又创造性的设计了自动进出料立管式过滤机,经该机过滤后完全能达到排放或工业用水要求。

由于该过滤机采用立管式的结构,整套装置占地面积小,在占地30平米的条件下可实现有效过滤面积60平米,同时由于所使用的滤料粒度适中(滤料颗粒直径为小于3mm),过滤速度快。粗粒焦粉由提升机运至滤料漏斗,在进滤料漏斗下方设有自动加料开关并且在焦粉滤料层的底部设有刮渣装置,可以实现滤料的连续投加和自动出渣,能很好的实现自动化工业生产的要求;本机结构简单,过滤效果明显,满足自动化工业生产要求,一套过滤装置处理废水能力在100吨/小时以上,彻底解决了当生产不稳定废水质量下降,仅使用2-5组预混池及斜板沉淀池不能使所处理的水达到国家标准的问题,此时以本机进行有效补充处理,从而使所处理的废水达到国家排放标准。

本发明与现有技术相比,具有以下特点:

1.使用焦粉量少,细粒焦粉和粗粒焦粉总使用量不超过废水量的2%,焦化企业自产焦粉完全够用。通过在废水中多级添加粒径为小于0.2mm的焦粉和絮凝剂进行吸附混凝,利用细粒焦粉对有害有机物的吸附能力强的特点,加入絮凝剂后聚集成较大颗粒后沉淀,便于吸附后的焦粉与废水有效的分离。

2.进出料完全实现了机械化作业,设备数量少,占地面积小,焦粉及絮凝剂的投加和沉淀的排出全部实现机械化。

3.立管式过滤机巧妙的立管式设计,使过滤速度和设备占地面积大的问题轻松解决。当废水经过多级斜板沉淀池处理仍然没有达标或需要提高废水处理等级时,启用立管式自动进出料过滤机过滤,从而达到废水达标排放或转为为工业用水。