申请日2014.06.23

公开(公告)日2014.09.17

IPC分类号G01N33/18

摘要

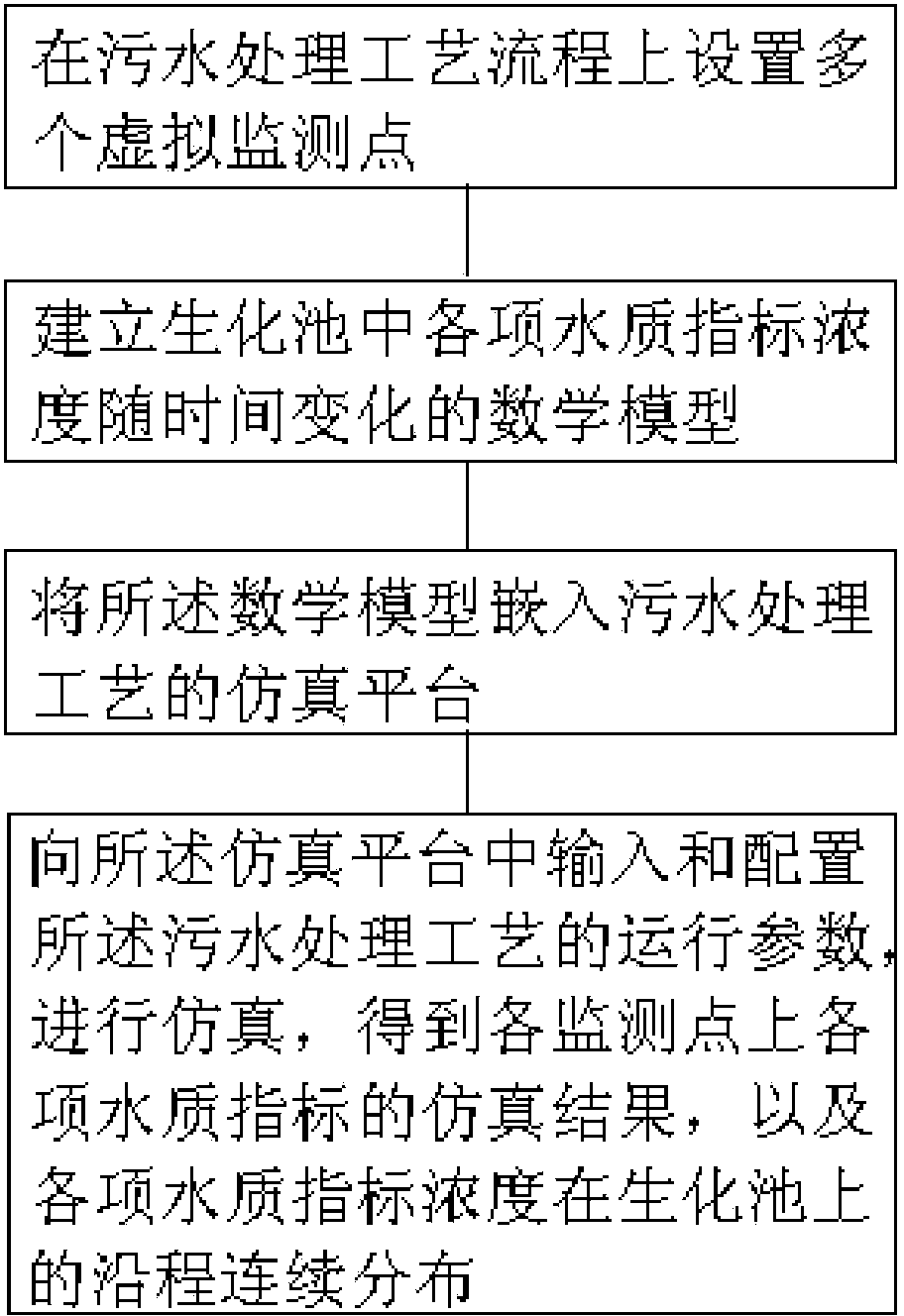

本发明揭示了一种污水处理工艺中水质指标的虚拟监测方法,主要用于污水处理生化池内氨氮和硝态氮等水质指标的监测。该方法包括在污水处理工艺流程上设置多个虚拟监测点;建立生化池中各项水质指标浓度随时间变化的数学模型;将所述数学模型嵌入污水处理工艺的仿真平台;向所述仿真平台中输入和配置所述污水处理工艺的运行参数,进行仿真,得到各监测点上各项水质指标的仿真结果,以及各项水质指标浓度在生化池上的沿程连续分布。本发明便于污水厂从全局层面了解和掌握工艺的实时状况和动态变化,发现并诊断运行过程中出现的问题,提升工艺控制和优化的质量,并帮助污水处理厂节约仪表采购和维护费用,进一步提升污水厂的运行水平。

摘要附图

权利要求书

1.一种污水处理工艺中水质指标的虚拟监测方法,其特征在于,包括:

S1、在污水处理工艺流程上设置多个虚拟监测点;

S2、建立生化池中各项水质指标浓度随时间变化的数学模型;

S3、将所述数学模型嵌入污水处理工艺的仿真平台;

S4、向所述仿真平台中输入和配置所述污水处理工艺的运行参数,进 行仿真,得到各监测点上各项水质指标的仿真结果,以及各项水 质指标浓度在生化池上的沿程连续分布。

2.根据权利要求1所述的污水处理工艺中水质指标的虚拟监测方法,其 特征在于,所述步骤S1为:将污水处理工艺流程按进水流方向沿程分 割成多个串联的完全混合反应器,即多个所述虚拟监测点。

3.根据权利要求2所述的污水处理工艺中水质指标的虚拟监测方法,其 特征在于,所述步骤S2包括:

S21、基于描述污水处理生化反应过程的数学模型,建立污水处理工艺 流程中的物料平衡关系,得到每个所述反应器内的水质指标浓度 随时间变化的数学表述;

S22、将每个完全混合反应器内的多种所述水质指标浓度随时间变化的 数学表述汇总成一个大型微分方程组,通过求解所述微分方程 组,即能获知在仿真时间内每个完全混合反应器内的各种水质指 标随时间变化的规律。

4.根据权利要求3所述的污水处理工艺中水质指标的虚拟监测方法,其 特征在于,所述数学表述为:

式中,Ci是沿所述污水处理工艺流程上第i个反应器内的某水质 指标的浓度,mg/l;Qin和Qout分别代表相应反应器的进水、出水流 量,m3/h,Cin和Cout分别表示相应反应器内水质指标的进水、出水 浓度,mg/l;ri代表相应反应器内水质指标浓度的过程速率方程,mg/ (l*h);Vol代表相应反应器内的有效容积,m3。

5.根据权利要求1所述的污水处理工艺中水质指标的虚拟监测方法,其 特征在于,所述步骤S4包括:

S41、向所述仿真平台中输入和配置所述污水处理工艺的运行参数,得 到每个反应器内各项水质指标的仿真结果;

S42、将所有所述虚拟监测点上的每项水质指标的仿真结果采用相应算 法转换为在时间或空间上连续分布的仿真结果。

6.根据权利要求5所述的污水处理工艺中水质指标的虚拟监测方法,其 特征在于,所述算法为插值算法。

7.根据权利要求1所述的污水处理工艺中水质指标的虚拟监测方法,其 特征在于,所述虚拟监测点的设置位置为污水处理工艺流程的进水端、 厌氧区末端、缺氧区末端、好氧区或出水端中的一处或多处。

8.根据权利要求7所述的污水处理工艺中水质指标的虚拟监测方法,其 特征在于,还包括:

S5、将污水处理工艺流程出水端的虚拟监测点的仿真结果与真实仪表 的实测结果进行对照,对所述仿真结果进行校验。

9.根据权利要求1或8所述的污水处理工艺中水质指标的虚拟监测方法, 其特征在于,所述运行参数包括进水流量、各项进水水质浓度、曝气 量、污泥回流量。

10.根据权利要求1~8任意一项所述的污水处理工艺中水质指标的虚拟监 测方法,其特征在于,所述水质指标包括氨氮、硝态氮、溶解氧、磷 酸盐、污泥浓度。

说明书

一种污水处理工艺中水质指标的虚拟监测方法

技术领域

本发明涉及污水水质指标的监测技术领域,尤其是涉及一种污水处理 工艺中水质指标的虚拟监测方法。

背景技术

在污水处理厂的运行管理中,氨氮和总氮的达标排放是一个备受关注 的问题,而总氮的去除效果又受限于反硝化过程,即有赖于硝态氮的去除 效果。在常规的活性污泥处理工艺中,如果能实时掌握整个生化工艺流程 上的氨氮、硝态氮、包括与氮元素的变化相关的各项指标,比如以供参照 的溶解氧或污泥浓度的动态变化,将会有助于管理者及时发现和诊断工艺 运行中出现的问题,并能对工艺运行参数进行调整,以确保出水水质达标 排放。

然而,为实现这一目标,需要在生化池沿程上依次安装大量在线水质 监测仪表,这些设备从采购到日常维护都是不菲的开支,事实上很难可行。 因此污水厂一般只在进、出水处安装仪表,甚至只安装个别种类的仪表, 以满足绩效考核指标中规定的监测项目的要求。而整个生化池廊道的大部 分区域却是水质仪表监测的盲点,如图1所示。

因此需要研究出一种水质监测方法来弥补传统仪表在污水处理厂实 际应用上存在的有监测盲点、操作成本高等不足。

发明内容

本发明的目的在于克服现有技术的缺陷,提供一种污水处理工艺中水 质指标的虚拟监测方法,通过对污水处理工艺流程进行建模,并在相应的 工艺仿真平台上进行仿真,得出各监测点的仿真结果,用仿真值代替真实 仪表的监测值,弥补了由于真实仪表数量的不足或故障带来的监测盲点的 问题。

为实现上述目的,本发明提出如下技术方案:

一种污水处理工艺中水质指标的虚拟监测方法,包括:

S1、在污水处理工艺流程上设置多个虚拟监测点;

S2、建立生化池中各项水质指标浓度随时间变化的数学模型;

S3、将所述数学模型嵌入污水处理工艺的仿真平台;

S4、向所述仿真平台中输入和配置所述污水处理工艺的运行参数,进 行仿真,得到各监测点上各项水质指标的仿真结果,以及各项水质指标浓 度在生化池上的沿程连续分布。

优选地,所述步骤S1为:将污水处理工艺流程按进水流方向沿程分 割成多个串联的完全混合反应器,即多个所述虚拟监测点。

优选地,所述步骤S2包括:

S21、基于描述污水处理生化反应过程的数学模型,建立污水处理工 艺流程中的物料平衡关系,得到每个所述反应器内的水质指标浓度随时间 变化的数学表述;

S22、将每个完全混合反应器内的多种所述水质指标浓度随时间变化 的数学表述汇总成一个大型微分方程组,通过求解所述微分方程组,即能 获知在仿真时间内每个完全混合反应器内的各种水质指标随时间变化的 规律。

优选地,所述数学表述为:

式中,Ci是沿所述污水处理工艺流程上第i个反应器内的某水质指标 的浓度,mg/l;Qin和Qout分别代表相应反应器的进水、出水流量,m3/h; Cin和Cout分别表示相应反应器内水质指标的进水、出水浓度,mg/l;ri 是反应器内水质指标浓度的过程速率方程,mg/(l·h);Vol代表相应反 应器内的有效容积,m3。

优选地,所述步骤S4包括:

S41、向所述仿真平台中输入和配置所述污水处理工艺的运行参数, 得到每个反应器内各项水质指标的仿真结果;

S42、将所有所述虚拟监测点上的每项水质指标的仿真结果采用相应 算法转换为在时间或空间上连续分布的仿真结果,所述算法可选用插值算 法。

优选地,所述虚拟监测点的设置位置为污水处理工艺流程的进水端、 厌氧区末端、缺氧区末端、好氧区或出水端中的一处或多处。

进一步地,本发明的虚拟监测方法还包括将污水处理工艺流程出水端 的虚拟监测点的仿真结果与真实仪表的实测结果进行对照,对所述仿真结 果进行校验。

优选地,所述运行参数包括进水流量、各项进水水质浓度、曝气量、 污泥回流量。

优选地,所述水质指标包括氨氮、硝态氮、溶解氧、磷酸盐、污泥浓 度。

本发明在水质指标测量中,不依赖直接的物理传感器实体,而是利用 其他由直接物理传感器实体得到的信息,通过数学模型的计算得到所需监 测信息。本发明将传统仪表硬件和计算机仿真模拟技术充分结合起来,实 现并扩展传统仪表的功能。与传统仪表相比,虚拟仪表在智能化程度、处 理能力、性价比、可操作性等方面都具有明显的技术优势。

与现有技术相比,本发明的有益效果是:

1、本发明以仿真结果代替真实仪表的监测结果,从而弥补真实仪表 数量的不足或故障在整个工艺流程存在监测盲点的问题,以便于污水厂从 全局层面了解和掌握工艺的实时状况和动态变化,发现并诊断运行过程中 出现的问题,提升工艺控制和优化的质量,并帮助污水处理厂节约仪表采 购和维护费用,进一步提升污水厂的运行水平。

2、本发明能够结合实际污水厂的真实状况建立相应的虚拟水质指标 监测仪的监测方案,结合水质指标在特定工艺流程上的变化规律,自定义 虚拟监测点的位置和数量,给出工艺流程中关键节点处的模拟结果,从而 节约仪表采购费用和维护费用。

3、本发明拓展了离散分布在工艺流程上的虚拟监测点的范围,使得 虚拟仪表的测点遍布全程,能够连续观测到工艺流程上几乎每一处的水质 指标浓度随时间的变化情况,强化了虚拟仪表的基本功能,帮助污水厂的 运行管理者从更直观的角度了解到水质指标在不同工艺区段的变化和迁 移过程。