申请日2015.01.13

公开(公告)日2015.05.06

IPC分类号C02F9/02; C02F1/20; C02F1/40

摘要

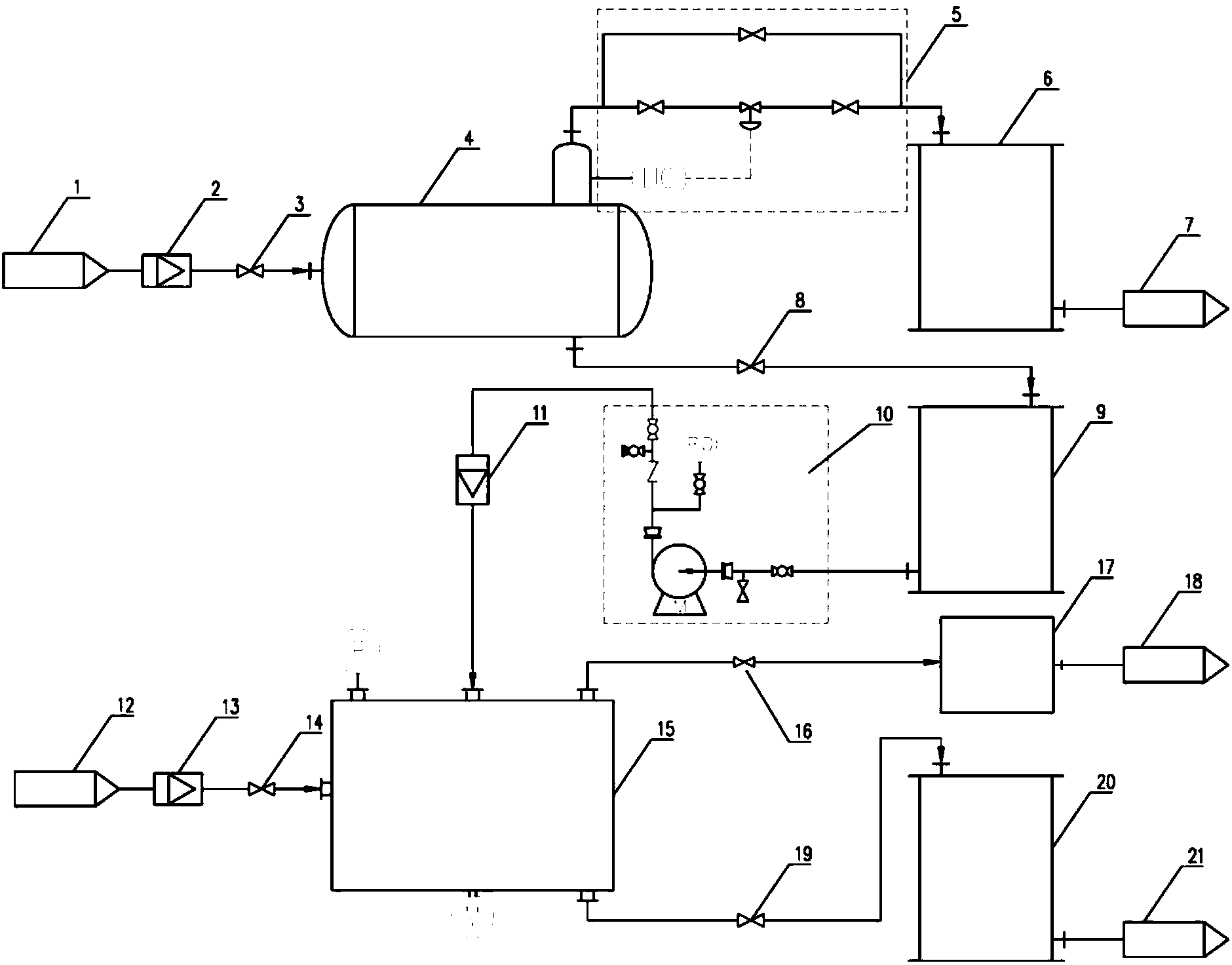

本发明涉及一种炼油行业含油含硫污水处理装置以及处理工艺,污水处理装置包括:除油的油水分离器和除硫的强化吹脱装置;所述油水分离器通过管道连接有盛装废油的废油罐和盛装除了废油的还需要处理的污水的缓冲罐;缓冲罐通过管道连接在强化吹脱装置上,强化吹脱装置上通过管道连接有气体吸收罐和除去了油和硫的净化废水储罐;油水分离器和废油罐之间还安装有控制液位的液位自动控制系统,缓冲罐和强化吹脱装置之间还安装有输送系统;本发明的设备投资少,能耗低,除油除硫能同时进行,吹脱效率高。

权利要求书

1.一种炼油行业含油含硫污水处理装置,其特征在于:所述污水处理装置 包括:除油的油水分离器和除硫的强化吹脱装置;

所述油水分离器通过管道连接有盛装废油的废油罐和盛装除了废油的还需 要处理的污水的缓冲罐;

缓冲罐通过管道连接在强化吹脱装置上,强化吹脱装置上通过管道连接有 气体吸收罐和除去了油和硫的净化废水储罐;

油水分离器和废油罐之间还安装有控制液位的液位自动控制系统,缓冲罐 和强化吹脱装置之间还安装有输送系统;

废油罐上安装有连接废油下游设备的管道,气体吸收罐上安装有气体下游 设备的管道,净化废水储罐上安装有净化废水下游设备的管道。

2.根据权利要求1所述的炼油行业含油含硫污水处理装置,其特征在于: 油水分离器包括开在油水分离器壳体上的物料进口、排空口、排污口,油水分 离器壳体上安装有小筒体,小筒体设在油水分离器壳体下部,小筒体上开有设 有油相出,油水分离器内部从物料进口进去的需要除油的污水到最后排出的除 了油的污水的上游到下游依次为进口件、整流器、纤维填料段、板组段和沉降 段,沉降段的底部开有水相出口,所述油水分离器还包括开在油水分离器壳体 上的备用口和安装孔。

3.根据权利要求1所述的炼油行业含油含硫污水处理装置,其特征在于: 强化吹脱装置包括壳体,壳体内腔中设有转鼓,转鼓内设有圆柱形的旋转填料, 壳体内腔中心位置设有液体分布器,液体分布器位于旋转填料的内环之内并与 旋转填料的内环之间留有间隙,转鼓下部设有转轴,转轴与转鼓同心连接并且 下端穿出壳体与旋转动力结构连接;所述的壳体顶部设有液体进口和气体出口 以及压力表,壳体底部设有液体出口和气体进口,液体进口经由泵装置与缓冲 罐连接,气体进口与吹脱气源连接,液体出口连接净化废水储罐,气体出口连 接气体吸收罐。

4.根据权利要求1所述的炼油行业含油含硫污水处理装置,其特征在于: 所述液位自动控制系统包括带远传功能界面计、自动调节阀和闸阀,自动调节 阀和闸阀安装至油水分离器油相出口管路上,闸阀安装至自动调节阀两端方便 检修,远传功能界面计安装在油水分离器液位计口上,与DCS系统中的自动控 制模块连锁后,将界面信号传输给自动调节阀,控制自动调节阀动作,实验液 位自动控制。

5.根据权利要求1所述的炼油行业含油含硫污水处理装置,其特征在于: 所述输送系统包括泵、排污阀、止回阀、球阀、压力表,泵进口管道上安装有 一球阀和排污阀,排污阀靠近泵进口,泵出口管道上安装有一止回阀,球阀及 压力表,压力表靠近泵出口,止回阀安装在压力表及球阀之间。

6.根据权利要求5所述的炼油行业含油含硫污水处理装置,其特征在于: 所述泵为离心泵、轴流泵或者容积泵。

7.根据权利要求2所述的炼油行业含油含硫污水处理装置,其特征在于: 所述整流器为分布有一定直径开孔的钢板,焊接在设备筒体上,保证流体流态 稳定。

8.根据权利要求2所述的炼油行业含油含硫污水处理装置,其特征在于: 所述进口件通过法兰与物料进口连接,延伸至设备筒体中部;所述整流器为分 布有一定直径开孔的钢板,焊接在设备筒体上,保证流体流态稳定;纤维填料 段通过焊接在筒体上的支架固定在设备中;板组段通过焊接在筒体上的支架固 定在设备中;沉降段为给液液分离提供足够的停留时间,防止轻相和重相相互 夹带的沉降段。

9.根据权利要求3所述的炼油行业含油含硫污水处理装置,其特征在于: 所述旋转填料的轴向厚度为壳体内腔高度的1/4~1/2,所述的转轴与壳体之间 设有机械密封装置,通过连轴传动或者皮带轮传动或者齿轮传动实现旋转传动。

10.一种采用权利要求1-9之一的装置处理炼油行业含油含硫污水的工艺, 其特征在于:所述工艺包括如下步骤:

(1)、在1~6barg压力下,将含油含硫污水经过进口流量计和进口手动调 节阀流量计后,输送至油水分离器进行高效油水分离,油水界面通过液位自动 控制系统使其不会波动较大,油由油相出口排出,水由水相出口进入缓冲罐;

(2)、步骤(1)中的水由输送系统经液体流量计后,输送至强化吹脱装置, 同时调节吹脱气源的进气阀门通入吹脱气,水相出口出来的水和吹脱气在强化 吹脱装置中充分接触,水相出口出来的水中的硫转移到吹脱气中,吹脱后的气 体从气体出口排出,送入下级的吸收系统,得到的净化后的水进入到净化废水 储罐。

说明书

一种炼油行业含油含硫污水处理装置以及处理工艺

技术领域

本发明涉及一种废水处理的技术领域,具体涉及一种设备投资少,能耗低, 除油除硫能同时进行,吹脱效率高的炼油行业含油含硫污水处理装置以及处理 工艺。

背景技术

在加工含硫原油时,常减压、催化裂化、延迟焦化、加氢精制等装置都要 排出大量含油酸性水,这些污水必须经过预处理,进行油水分离后,将酸性水 中的硫化氢含量降到一定值,才可以排放至污水处理场进一步处理,以达到污 水排放标准,减少污染、保护环境。

油水分离方法主要有:

(1)、重力分离:由于油水的相对密度不同,当相对较轻的组分处于层流 状态时,较重组分液滴根据斯托克斯公式的运动规律沉降。为保证沉降效果, 需使用较大的沉降罐,以便于增长停留时间。

(2)、离心分离:利用油水密度的不同,使高速旋转的油水混合液产生不 同的离心力,从而使油与水分开。由于离心设备需要达到非常高的转速,从而 产生高达几百倍重力加速度的离心力,因此离心设备投资较高,能耗高。

(3)、电脱分离:将乳状液置于在高压的交流或直流电场中,乳状液的界 面膜强度被消弱,促进分散相的碰撞、合并,最终聚结成粒径较大的液滴,从 主要相中分离出来。由于用电蒸发处理分散相含量较高的乳状液时,会产生电 击穿而无法建立极间必要的电场强度,所以,电脱法不能独立使用,只能作为 其它处理方法的后序工艺。

(4)、气浮分离:附在油滴上的气泡形成油-气颗粒,气泡的出现使水和颗 粒之间密度差加大,且颗粒直径比原有油滴大,颗粒密度代替油密度可使上升 速度明显提高。但该工艺应用条件较苛刻,所需气源较多。

除硫工艺主要有:

(1)、碱液吸收法:利用S2-在酸性条件下转化为硫化氢气体,再利用氢氧 化钠溶液吸收生成NaHS回收。碱吸收法有H2S产生,故对设备耐腐蚀性、密 封性要求较高,而且单独使用该法对硫化物的去除率不高。

(2)、化学沉淀法:利用金属离子与S2-反应生成难溶的硫化物沉淀的分离 方法,沉淀药剂主要有三价铁盐、二价铁盐、铜盐或钙盐等(如氯化铁、硫酸 亚铁、氯化铜、石灰乳等),由于生成的沉淀颗粒小,沉淀性能较差,易穿透 滤层而影响出水水质。

(3)、真空抽提法:在pH≤4的条件下,使污水中硫化物全部转化成H2S, 然后在一定温度和负压条件下使H2S与水分离。该法脱硫效果较好,但是必须 加酸控制pH值,使硫化物尽可能以H2S形式存在,对设备要求高,需要抽气设 备和负压设备,其基建投资及设备运行费用太高。

(4)、空气氧化法:利用空气中的氧气氧化污水中有机物和还原性物质的 一种处理方法。但空气氧化法反应时间长,能耗较大。

(5)、化学氧化法:通过投加强氧化剂以去除污水中的还原性污染物。

(6)、汽提法:利用H2S在水中溶解度小的特点,用水蒸汽等降低H2S的气 相分压,使H2S与水分离。对于含硫污水的处理,水蒸汽汽提法因效果明显、 操作简单、无二次污染(污染物硫化氢和氨以副产品的形式回收)而在国内外占 主导地位。

以上工艺中,容易出现原料消耗大,能耗高,设备管道易腐蚀等各种不利 因素,造成含油含硫污水处理成本高。

发明内容

针对上述问题,本发明的主要目的在于提供一种设备投资少,能耗低,除 油除硫能同时进行,吹脱效率高的炼油行业含油含硫污水处理装置以及处理工 艺。

本发明是通过下述技术方案来解决上述技术问题的:一种炼油行业含油含 硫污水处理装置,所述污水处理装置包括:除油的油水分离器和除硫的强化吹 脱装置;

所述油水分离器通过管道连接有盛装废油的废油罐和盛装除了废油的还需 要处理的污水的缓冲罐;

缓冲罐通过管道连接在强化吹脱装置上,强化吹脱装置上通过管道连接有 气体吸收罐和除去了油和硫的净化废水储罐;

油水分离器和废油罐之间还安装有控制液位的液位自动控制系统,缓冲罐 和强化吹脱装置之间还安装有输送系统;

废油罐上安装有连接废油下游设备的管道,气体吸收罐上安装有气体下游 设备的管道,净化废水储罐上安装有净化废水下游设备的管道。

在本发明的具体实施例子中,油水分离器包括开在油水分离器壳体上的物 料进口、排空口、排污口,油水分离器壳体上安装有小筒体,小筒体设在油水 分离器壳体下部,小筒体上开有设有油相出,油水分离器内部从物料进口进去 的需要除油的污水到最后排出的除了油的污水的上游到下游依次为进口件、整 流器、纤维填料段、板组段和沉降段,沉降段的底部开有水相出口,所述油水 分离器还包括开在油水分离器壳体上的备用口和安装孔。

在本发明的具体实施例子中,强化吹脱装置包括壳体,壳体内腔中设有转 鼓,转鼓内设有圆柱形的旋转填料,壳体内腔中心位置设有液体分布器,液体 分布器位于旋转填料的内环之内并与旋转填料的内环之间留有间隙,转鼓下部 设有转轴,转轴与转鼓同心连接并且下端穿出壳体与旋转动力结构连接;所述 的壳体顶部设有液体进口和气体出口以及压力表,壳体底部设有液体出口和气 体进口,液体进口经由泵装置与缓冲罐连接,气体进口与吹脱气源连接,液体 出口连接净化废水储罐,气体出口连接气体吸收罐。

在本发明的具体实施例子中,所述液位自动控制系统包括带远传功能界面 计、自动调节阀和闸阀,自动调节阀和闸阀安装至油水分离器油相出口管路上, 闸阀安装至自动调节阀两端方便检修,远传功能界面计安装在油水分离器液位 计口上,与DCS系统中的自动控制模块连锁后,将界面信号传输给自动调节阀, 控制自动调节阀动作,实验液位自动控制。

在本发明的具体实施例子中,所述输送系统包括泵、排污阀、止回阀、球 阀、压力表,泵进口管道上安装有一球阀和一排污阀,排污阀靠近泵进口,泵 出口管道上安装有一止回阀,一球阀及一压力表,压力表靠近泵出口,止回阀 安装在压力表及球阀之间。

在本发明的具体实施例子中,所述泵为离心泵、轴流泵或者容积泵。

在本发明的具体实施例子中,所述整流器为分布有一定直径开孔的钢板, 焊接在设备筒体上,保证流体流态稳定。

在本发明的具体实施例子中,所述进口件通过法兰与物料进口连接,延伸 至设备筒体中部;所述整流器为分布有一定直径开孔的钢板,焊接在设备筒体 上,保证流体流态稳定;纤维填料段通过焊接在筒体上的支架固定在设备中; 板组段通过焊接在筒体上的支架固定在设备中;沉降段为给液液分离提供足够 的停留时间,防止轻相和重相相互夹带的沉降段。

在本发明的具体实施例子中,所述旋转填料的轴向厚度为壳体内腔高度的 1/4~1/2,所述的转轴与壳体之间设有机械密封装置,通过连轴传动或者皮带 轮传动或者齿轮传动实现旋转传动。

一种采用上面的装置处理炼油行业含油含硫污水的工艺,所述工艺包括如 下步骤:

(1)、在1~6barg压力下,将含油含硫污水经过进口流量计和进口手动调 节阀流量计后,输送至油水分离器进行高效油水分离,油水界面通过液位自动 控制系统使其不会上下波动较大,油由油相出口排出,水由水相出口进入缓冲 罐;

(2)、步骤(1)中的水由输送系统经液体流量计后,输送至强化吹脱装置, 同时调节吹脱气源的进气阀门通入吹脱气,水相出口出来的水和吹脱气在强化 吹脱装置中充分接触,水相出口出来的水中的硫转移到吹脱气中,吹脱后的气 体从气体出口排出,送入下级的吸收系统,得到的净化后的水进入到净化废水 储罐。

本发明的积极进步效果在于:本发明提供的炼油行业含油含硫污水处理装 置以及处理工艺具有以下优点:本发明设备投资少,能耗低,除油除硫能同时 进行,吹脱效率高。