申请日2015.03.11

公开(公告)日2015.08.12

IPC分类号C02F9/10; C02F103/18; C02F1/04

摘要

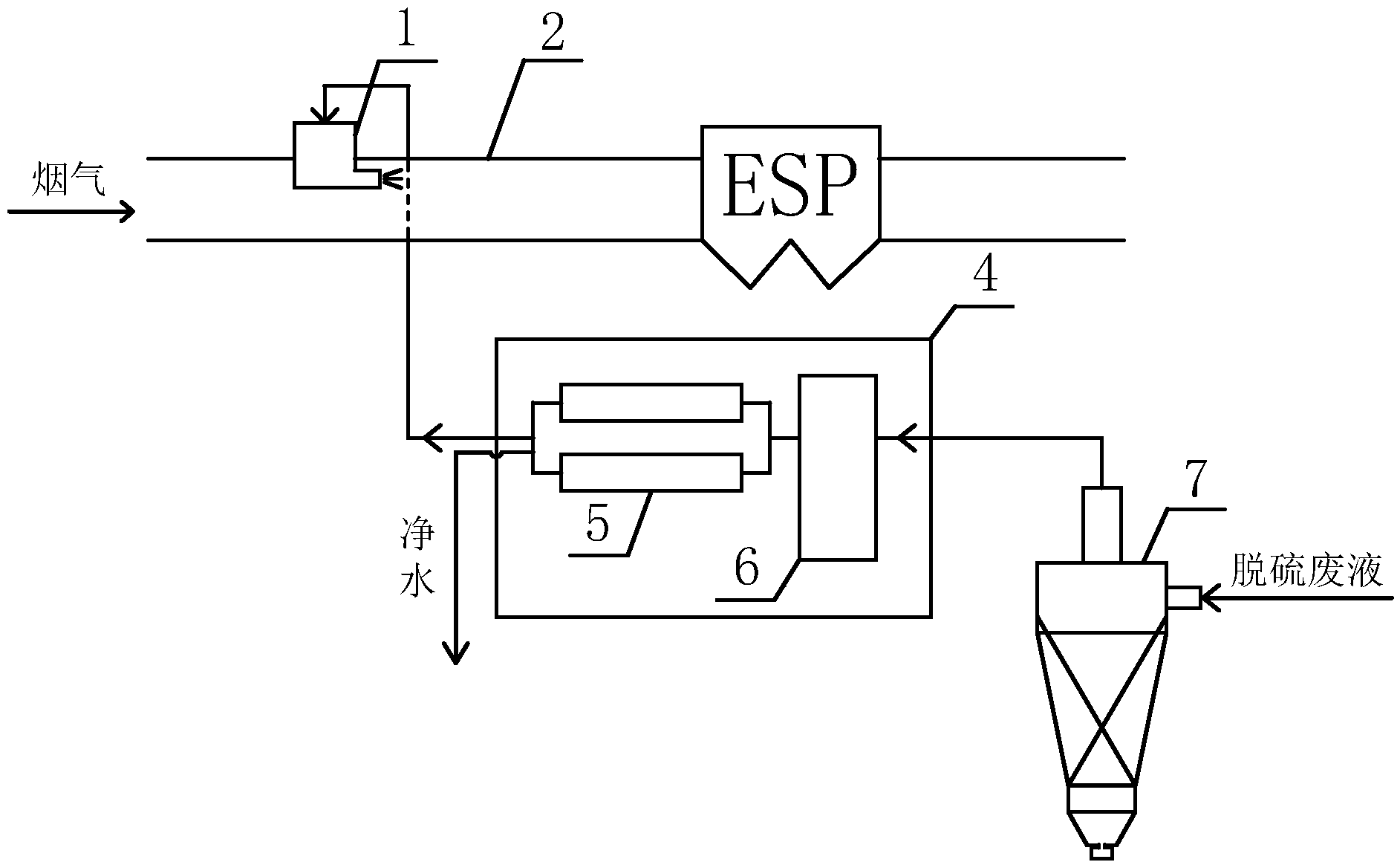

本实用新型公开了一种脱硫废水低负荷蒸发处理系统,与烟气处理烟道相连通,包括高效旋流分离器、废水浓缩减量装置和废液雾化装置,高效旋流分离器、废水浓缩减量装置和废液雾化装置依次连通,废液雾化装置设置在烟气处理烟道上。本实用新型在废水浓缩减量装置前设置高效旋流分离器,高效旋流分离器将脱硫废液中直径较大的杂质滤除,预处理工作负荷明显减轻,采用低负荷运行方式使其运行更稳定、寿命更长;同时脱硫废水得到30至50%的减量,液气比大大降低,能显著减轻脱硫废水喷雾蒸发系统受生产波动的影响,避免喷雾液滴进入除尘器带来的腐蚀结垢等风险,从而实现脱硫废水零排放系统安全稳定运行。从而提高了系统工作的稳定性,并降低了能耗。

摘要附图

权利要求书

1.一种脱硫废水低负荷蒸发处理系统,与烟气处理烟道(2)相连通,其特征在于,包 括高效旋流分离器(7)、废水浓缩减量装置(4)和废液雾化装置(1),高效旋流分离器(7)、 废水浓缩减量装置(4)和废液雾化装置(1)依次连通,废液雾化装置(1)设置在烟气处理 烟道(2)上。

2.根据权利要求1所述的脱硫废水低负荷蒸发处理系统,其特征在于,废水浓缩减量装 置(4)包括反渗透膜预处理装置(6)和反渗透除盐装置(5),反渗透除盐装置(5)与反渗 透膜预处理装置(6)相连通,反渗透除盐装置(5)设置在反渗透膜预处理装置(6)的下游, 反渗透膜预处理装置(6)和高效旋流分离器(7)相连通,反渗透除盐装置(5)和废液雾化 装置(1)相连通。

3.根据权利要求1或2所述的脱硫废水低负荷蒸发处理系统,其特征在于,废液雾化装 置(1)设置在烟气处理烟道(2)内壁的中上部。

4.根据权利要求1或2所述的脱硫废水低负荷蒸发处理系统,其特征在于,高效旋流分 离器(7)的上游设有脱硫废液进水泵(8)。

5.根据权利要求1或2所述的脱硫废水低负荷蒸发处理系统,其特征在于,废水浓缩减 量装置(4)设有净水回收口(9)。

6.根据权利要求1或2所述的脱硫废水低负荷蒸发处理系统,其特征在于,废水浓缩减 量装置(4)和废液雾化装置(1)之间连通有空压机(10)。

说明书

脱硫废水低负荷蒸发处理系统

技术领域

本实用新型涉及一种脱硫废水低负荷蒸发处理系统,属于脱硫废水处理领域。

背景技术

在众多的脱硫方式中,由于石灰石-石膏湿法进行烟气脱硫技术成熟,长时间连续运行故 障率相对较低,脱硫渣可以综合利用等优点,被广泛应用。脱硫废水中含有许多对环境污染 性较强的成分,必须进行处理,否则将对环境产生二次污染。现有脱硫废水传动处理工艺复 杂,运行操作量大,不易自动控制,多数电厂运行结果不理想,处理后的废水仍然有很高的 氯离子浓度,对金属及设备的腐蚀性极强,导致处理后的脱硫废水无法回用于其他系统。目 前除盐技术已经成为了脱硫废水处理的最有效的方法之一。

使用常规反渗透脱盐系统来处理脱硫废水对预处理要求高,必须保证现有脱硫设备正常 运行,且需要加入大量的药剂,如:絮凝、pH值调节剂等,否则膜系统预处理负荷过大将造 成膜系统成本显著增加。对于膜系统而言,即使回收率在70%左右也往往存在膜系统运行压 力过高、膜污染严重和膜组件寿命缩短的问题。同时,膜系统并非污水的终端处理方式,会 产生大量的膜浓缩液。浓缩液在蒸发器中蒸发又极易出现蒸发器结垢、能耗高等问题,且生 产的蒸发残渣含有重金属等污染物,处置不当很有可能产生额外的污染。将脱硫废水通过喷 嘴雾化喷入电除尘器和空气预热器之间的烟道,雾化液滴群吸收烟气余热在烟道中迅速蒸发, 微米级细小固体颗粒物和灰一起悬浮在烟气中并随烟气进入电除尘器,在电除尘器中被电极 捕捉,随灰一起外排。该方法投资较少,运行成本较低,然而对于大部分的电厂而言,脱硫 废液与烟道气的比例(液气比)偏大,任何环节出现故障都有可能导致废液滴进入电除尘系 统,带来除尘器极板腐蚀结垢等严重后果。该技术对于可靠性要求极高的热电厂而言,存在 较大的风险。因此,如何使脱硫废水水量进一步减少,获得较小的液气比,从而废液在烟道 中更加快速充分的蒸发,使脱硫废水处理系统能够温度工作,成为了亟待解决的问题。

实用新型内容

本实用新型的目的在于,提供一种脱硫废水低负荷蒸发处理系统,在废水浓缩减量装置 前先将脱硫废水中的部分大颗粒杂质滤除,然后经过低负荷运行的废水浓缩减量装置,经浓 缩减量后的废水经过雾化喷嘴形成微小液滴进入除尘器前的烟道,废水液滴进入除尘器前被 完全蒸发。该系统能显著减轻脱硫废水喷雾蒸发系统受生产波动的影响,避免喷雾液滴进入 除尘器带来的腐蚀结垢等风险,从而实现脱硫废水零排放系统安全稳定运行。

为解决上述技术问题,本实用新型采用如下的技术方案:

一种脱硫废水低负荷蒸发处理系统,与烟气处理烟道相连通,包括高效旋流分离器、废 水浓缩减量装置和废液雾化装置,高效旋流分离器、废水浓缩减量装置和废液雾化装置依次 连通,废液雾化装置设置在烟气处理烟道上。本脱硫废水低负荷蒸发处理系统在废水浓缩减 量装置前设置高效旋流分离器,高效旋流分离器将脱硫废液中的直径较大的杂质滤除,被首 次净化后的脱硫废液进入废水浓缩减量装置,高效旋流分离器依靠机械和物理作用,无需投 加絮凝剂、无需调节pH,通过机械的作用实现将≥20μm的颗粒去除,避免现有工艺中大量 加药及酸碱中和带来的额外盐分给后续膜系统更大的压力。通过很低的能耗即可保证废水浓 缩减量系统更加稳定的工作,同时膜系统以低负荷运行,避免高回收率(如70%左右)造成 的膜污染结垢严重、寿命大幅短缩等情况出现。被雾化后的脱硫废水吸收烟气的热量后蒸发, 避免膜系统浓水在普通蒸发器中蒸发常见的易结垢、能耗高等问题。

由于脱硫废水中的颗粒杂质已经被高效旋流分离器和废水浓缩减量系统滤除,因此,可 以避免喷雾装置堵塞现象,同时脱硫废水得到30至50%的减量,液气比大大降低,能显著减 轻脱硫废水喷雾蒸发系统受生产波动的影响,避免喷雾液滴进入除尘器带来的腐蚀结垢等风 险,从而实现脱硫废水零排放系统安全稳定运行,并且降低了能耗,不会影响烟气处理系统 的正常运行。

所述的高效旋流分离器指能将废液中大于20μm颗粒的去除率大于95%的高效旋流分离 器。前述的脱硫废水低负荷蒸发处理系统中,废水浓缩减量装置包括反渗透膜预处理装置和 反渗透除盐装置,反渗透除盐装置与反渗透膜预处理装置相连通,反渗透除盐装置设置在反 渗透膜预处理装置的下游,反渗透膜预处理装置和高效旋流分离器相连通,反渗透除盐装置 和废液雾化装置相连通。

前述的脱硫废水低负荷蒸发处理系统中,废液雾化装置设置在烟气处理烟道内壁的中上 部。将废液雾化装置设置在烟气处理烟道中上部可以加长喷出的脱硫废液的雾滴的悬浮时间, 防止雾滴由于重力作用过早附着在烟气处理烟道的内壁,从而保证了脱硫废液的蒸发率。

前述的脱硫废水低负荷蒸发处理系统中,高效旋流分离器的上游设有脱硫废液进水泵。 脱硫废液进水泵为脱硫废液进入高效旋流分离器提供动力。

前述的脱硫废水低负荷蒸发处理系统中,废水浓缩减量装置设有净水回收口。废水浓缩 减量装置提取的净水返回系统中继续使用。

前述的脱硫废水低负荷蒸发处理系统中,废水浓缩减量装置和废液雾化装置之间连通有 空压机。通过设置空压机可以增加从废液雾化装置喷出的废液的雾化度。

与现有技术相比,本实用新型在废水浓缩减量装置前设置高效旋流分离器,高效旋流分 离器将脱硫废液中直径较大的杂质滤除,预处理工作负荷明显减轻,采用低负荷运行方式使 其运行更稳定、寿命更长;同时脱硫废水得到30-50%的减量,液气比大大降低,能显著减轻 脱硫废水喷雾蒸发系统受生产波动的影响,避免喷雾液滴进入除尘器带来的腐蚀结垢等风险, 实现脱硫废水零排放系统安全稳定运行。从而提高了系统工作的稳定性,并降低了能耗。