申请日2015.07.20

公开(公告)日2015.12.02

IPC分类号C07C63/26; C07C51/42

摘要

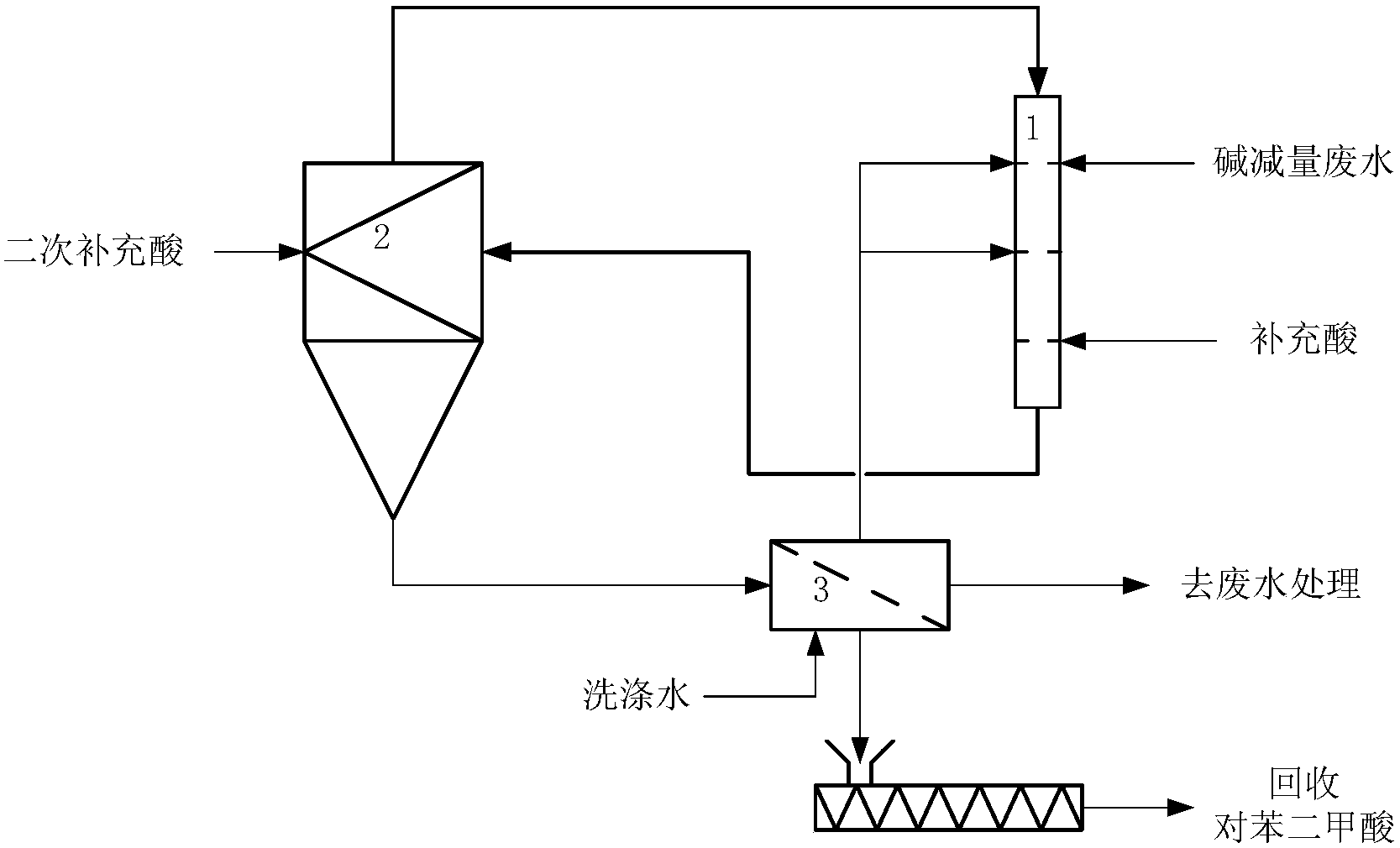

本发明公开了一种从涤纶碱减量废水中回收对苯二甲酸的方法及装置,方法包括:(1)收集碱减量工艺废水,经预处理后从中和反应器的顶部以射流进料方式送入;同时将含有对苯二甲酸固相颗粒的循环浆料从中和反应器的上部以旋流进料方式送入;循环酸水同时从中和反应器下部的不同高度处送入,调节中和反应器中部的pH值为7~9、底部的pH值为2~4;(2)对中和反应器的底部出口浆料进行一级固液分离,得浓相和稀相,浓再进行二级固液分离;(3)二级固液分离后的浓相依次经过滤、洗涤、干燥处理后得回收对苯二甲酸产品。本发明采用逐步结晶,回收的对苯二甲酸颗粒具有粒径大、纯度高,有利于后续的过滤干燥,提高过程效率降低能耗。

权利要求书

1.一种从涤纶碱减量废水中回收对苯二甲酸的方法,其特征在于, 包括如下步骤:

(1)收集碱减量工艺废水,经预处理后从中和反应器的顶部以射流 进料方式送入中和反应器中;同时将含有对苯二甲酸固相颗粒的循环浆料 从中和反应器的上部以旋流进料方式送入中和反应器中;循环酸水同时从 中和反应器下部的不同高度处送入中和反应器中,调节中和反应器中部的 pH值为7~9、底部的pH值为2~4;

(2)对中和反应器的底部出口浆料进行一级固液分离,得浓相和稀 相,浓相再进行二级固液分离;

(3)二级固液分离后所得浓相依次经过滤、洗涤、干燥处理后得回 收对苯二甲酸产品。

2.根据权利要求1所述从涤纶碱减量废水中回收对苯二甲酸的方法, 其特征在于,步骤(2)和(3)中所得稀相均循环至中和反应器中。

3.根据权利要求1所述从涤纶碱减量废水中回收对苯二甲酸的方法, 其特征在于,步骤(1)中循环酸水至少从3个不同高度处送入中和反应 器中。

4.根据权利要求1所述从涤纶碱减量废水中回收对苯二甲酸的方法, 其特征在于,步骤(1)中循环酸水以分布式进料送入中和反应器中。

5.根据权利要求1~4任一权利要求所述从涤纶碱减量废水中回收对 苯二甲酸的方法,其特征在于,所述中和反应器包括:

罐体;

旋流进料器,设于罐体内上部;

射流管,由罐体顶部插入罐体内且底部从旋流进料器内部延伸至旋流 进料器的下料口上方处;

若干层循环酸水布水器,位于所述旋流进料器的下方且水平设置;

出料口,位于罐体的底部。

6.根据权利要求5所述从涤纶碱减量废水中回收对苯二甲酸的方法, 其特征在于,每层循环酸水布水器独立配置pH值控制器。

7.根据权利要求5所述从涤纶碱减量废水中回收对苯二甲酸的方法, 其特征在于,控制旋流进料器的下料口出口处pH值为7~9、中和反应器 的出料口处的pH值为2~4,由旋流进料器的下料口出口处至中和反应器 的出料口处的pH值逐步降低。

8.根据权利要求1所述从涤纶碱减量废水中回收对苯二甲酸的方法, 其特征在于,所述循环浆料中对苯二甲酸固含率不小于0.1wt%,pH值不 大于6。

9.一种从涤纶碱减量废水中回收对苯二甲酸的装置,包括依次设置 的中和反应器、一级固液分离器和二级固液分离器;其特征在于,

所述中和反应器包括:罐体;旋流进料器,设于罐体内上部;射流管, 由罐体顶部插入罐体内且底部从旋流进料器内延伸至旋流进料器的下料 口处;若干层循环酸水布水器,位于所述旋流进料器的下方且水平设置; 出料口,位于罐体的底部。

10.根据权利要求9所述从涤纶碱减量废水中回收对苯二甲酸的装置, 其特征在于,所述一级固液分离器和二级固液分离器的液相出口均连接至 中和反应器的射流管。

说明书

一种从涤纶碱减量废水中回收对苯二甲酸的方法及装置

技术领域

本发明属于化工废料资源化利用领域,具体涉及一种从涤纶碱减量废 水中回收对苯二甲酸的方法及装置。

背景技术

涤纶是主要成分为聚对苯二甲酸乙二醇酯(PET)的聚酯纤维。涤纶 的碱减量处理工艺是采用碱液在合适的温度下对涤纶聚酯纤维水解腐蚀, 从制得具有真丝感的纤维产品。碱减量工艺废水的主要成份包括对苯二甲 酸(TA)水溶性盐、乙二醇、聚酯低聚物以及各种少量的助剂。高pH(>10) 和高COD的特点决定了它难以用普通的生化和物化的方法处理,严重影 响了废水的达标排放多年来。目前,碱减量废水处理一般采用一步酸析法 (如CN201110103937、CN201410173422等),一方面调整废水pH值, 有利于后续的废水处理过程,同时还可将水中溶解的对苯二甲酸以固体结 晶析出,降低废水的COD,提高废水的可生化性。

碱减量废水中的一步酸析过程中,不但需要消耗大量的酸,而且还浪 费了大量的碱资源,处理成本高。为解决该问题,研究采用膜分离的方法 来进行碱回收的工作较多。浙江大学在CN200710070679中公开了一种碱 减量废水膜法集成处理回收的方法,包括过滤、超滤、纳滤过程。碱减量 废水总体积的80~90%为纳滤透过液,可回用作碱减量工艺液体碱原料; 碱减量废水的对苯二甲酸盐则富集于10~20%的纳滤浓缩液中,通过纳滤 浓缩液酸析可回收对苯二甲酸。该方法可回收利用了废液中大部分的 NaOH和80~90%的水,大副降低酸析工艺中的酸耗,节约成本。 CN201310309630也公开了一种相似的膜分离方法,对碱减量废水采用聚 四氟乙烯中空纤维膜进行超滤,超滤透过液再进行纳滤,纳滤浓缩液加入 浓硫酸析出对苯二甲酸,纳滤透过液为氢氧化钠稀溶液,循环回用于丝光 机或碱量机工艺生产。为了减少酸耗,采用金属盐沉淀对苯二甲酸的方法 也有报道。CN200510049645公开了一种从碱减量废水直接制取对苯二甲 酸盐防老剂的方法,包括将pH值调节到7.5~8.5,在不断搅拌下加入氯 化钙(或氯化锌)溶液,析出对苯二甲酸钙(或对苯二甲酸锌)盐固体, 经洗涤干燥后回收得对苯二甲酸钙(或对苯二甲酸锌)防老剂产品。而 CN201410023018公开了一种采用镁盐沉淀回收对苯二甲酸方法。

一步酸析法中生成的碱减量固体残渣,因为富含大量的对苯二甲酸, 具有一定的资源化回收利用价值。但是由于回收得到的残渣中的对苯二甲 酸固体纯度低、品质低,利用价值不高,一般只能当作对苯二甲酸劣质原 料用于低端聚酯涂料、不饱和树脂、增塑剂、烟花笛音剂等的生产。 CN201310251510公开了一种采用碱减量废水中回收的对苯二甲酸生产增 塑剂对苯二甲酸二异辛酯(DOTP)的技术上,工艺步骤包括催化酯化、 减压蒸馏、过氧化氢脱色、活性炭脱色等。CN201310643874公开了一种 利用碱减量废水制备活性炭的方法,产物活性炭可直接用于废水处理,实 现以废治废的目的。针对于该类碱减量对苯二甲酸固体残渣的回收利用方 法,国内外许多研究单位与相关公司开发了多种处理方法,但都难以获得 满意的回收效率和经济效益。

由于现有所采用酸析方法及装置的限制,对苯二甲酸固体结晶度低、 颗粒小,后续的过滤、洗涤、干燥等固液分离困难,因此回收的对苯二甲 酸固体粒度、纯度和色度指标差。由于温和条件下,对苯二甲酸(TA)在 水中的溶解度非常低,酸析过程中加酸进料区会聚集非常大的局部TA过 饱和区,过高的TA过饱和度会导致TA结晶过程以成核为主,TA固体颗 粒难以长大,固相TA颗粒小结晶度低,凝胶状的TA固相同时也会带入 大量的其它杂质。为了解决现有酸析过程中对苯二甲酸结晶颗粒过小的问 题,东华大学在专利CN200510023357中提出了一种采用多点加酸的方法 来控制碱减量废水酸析过程的pH值来控制对苯二甲酸过饱和度,从而达 到增加回收对苯二甲酸固体颗粒粒径的目的。虽然通过调节PH值分布能 一定程度上改善回收的对苯二甲酸粒径,但是效果有限。多点加酸虽然有 利于改善酸碱中和反应在整个酸析反应器的均匀分布,但是由于对苯二甲 酸的过饱和度还是集中于某一个加酸点附近区域,对增加对苯二甲酸粒径 的效果不是很明显。而且,该装置内构件非常复杂,用于酸析结晶过程的 液相停留时间较长,装置易于结疤堵塞,在连续碱减量废水酸析过程并不 适用。

综上所述,由于现有碱减量废水酸析方法的缺陷,回收的TA固体颗 粒小,后续的过滤、洗涤、干燥等固液分离困难,回收的TA品质低。亟 需开发一种高效回收大颗粒对苯二甲酸的方法,以提高碱减量废水的回收 效率。

发明内容

本发明提供一种从涤纶碱减量废水中回收对苯二甲酸的方法及装置, 逐步结晶,回收的对苯二甲酸颗粒具有粒径大、纯度高,有利于后续的过 滤干燥,提高过程效率降低能耗。

一种从涤纶碱减量废水中回收对苯二甲酸的方法,包括如下步骤:

(1)收集碱减量工艺废水,经预处理后从中和反应器的顶部以射流 进料方式送入中和反应器中;同时将含有对苯二甲酸固相颗粒的循环浆料 从中和反应器的上部以旋流进料方式送入中和反应器中;循环酸水同时从 中和反应器下部的不同高度处送入中和反应器中,调节中和反应器中部的 pH值为7~9、底部的pH值为2~4;

(2)对中和反应器的底部出口浆料进行一级固液分离,得浓相和稀 相,浓相再进行二级固液分离;

(3)二级固液分离后所得浓相依次经过滤、洗涤、干燥处理后得回 收对苯二甲酸产品。

步骤(1)中所述预处理为为常规预处理方法,包括絮凝、过滤等去 除固体悬浮物步骤,也包括稀释或浓缩步骤;废水原料还可以来自于碱减 量工艺废水经微滤、超滤和纳滤法回收碱液后的纳滤浓缩液。经预处理后 的碱减量废水中对苯二甲酸盐浓度为0.1~100g/L,优选对苯二甲酸盐浓度 为1.0~10g/L。

优选地,步骤(2)和(3)中所得稀相均循环至中和反应器中。

优选地,步骤(1)中循环酸水至少从3个不同高度处送入中和反应 器中。

优选地,步骤(1)中循环酸水以分布式进料送入中和反应器中。

优选地,所述中和反应器包括:罐体;旋流进料器,设于罐体内上部; 射流管,由罐体顶部插入罐体内且底部从旋流进料器内部延伸至旋流进料 器的下料口上方处;若干层循环酸水布水器,位于所述旋流进料器的下方 且水平设置;出料口,位于罐体的底部。

进一步优选地,每层循环酸水布水器独立配置pH值控制器。

所述旋流进料器为常规旋流进料设备,包括一个旋流本体、两个入口 和一个出口,一个入口为循环浆料入口,位于罐体的侧壁上,一个入口为 碱减量废水射流入口,位于旋流本体的顶部与射流管位置对应处,一个下 料口,位于旋流本体底部。

进一步优选地,所述循环酸水布水器由水平布水管及设置于水平布水 管上的若干喷嘴组成。

进一步优选地,所述循环酸水设置为至少三层,优选设置3~10层。 中和反应器的下部为加酸中和反应区,酸水以分布式方式加入,有利于混 合均匀。

本发明的中和反应在上述特定的中和反应器中进行时,更方便对混合 液pH值进行梯度控制,通过逐步结晶提高结晶颗粒的粒径。

优选地,控制旋流进料器的下料口出口处pH值为7~9、中和反应器 的出料口处的pH值为2~4,由旋流进料器的下料口出口处至中和反应器 的出料口处的pH值逐步降低。通过梯度控制pH值使废水中溶解的对苯 二甲酸盐逐步结晶析出,增大结晶颗粒的粒径。

在旋流进料器中,高速进料的循环对苯二甲酸浆料分为上清液和富含 TA颗粒的底流,酸性的清液通过旋流进料器的上溢流口进入中和反应器; 底流被射流加料的碱减量废水卷吸由旋流进料器的下料口进入中和反应 器;通过控制循环浆料和碱减量废水进料量来控制旋流进料器下料口pH 值不小于7,优选pH值为7~9;在该反应区,循环对苯二甲酸浆料中的一 部分小颗粒可在与碱减量废水混合中被溶解。

稀酸或酸水采用分布式进料加入中和反应器以调低pH值,至少采用 三级分布式进料,优选3~10级;每级反应区可配pH检测控制系统,可通 过调节碱减量废水量和加酸量来控制反应区中的pH值,控制最后一级反 应区液相pH值为2~4;通过逐级酸化调节PH值,控制TA的过饱和度, 抑制TA过饱和度过大,防止TA细晶析出,采用大量富含TA颗粒浆料的 循环,使TA在TA颗粒上结晶,使TA颗粒逐级长大;需保证各级反应区 中的液固两相混合均匀。

步骤(1)中中和反应器出口浆料中对苯二甲酸固含率不小于2.0wt%, pH值不小于3;优选对苯二甲酸的固含率为5.0~10wt%,pH值为3~4。

优选地,所述循环浆料中对苯二甲酸固含率不小于0.1wt%,pH值不 大于6。进一步优选对苯二甲酸的固含率为1.0~10wt%,pH值为3~4。循 环浆料可来自于固液分离过程中产生的小颗粒浆料。

进一步优选地,在一级固液分离时补充循环酸水,调节pH至2~2.5。 通过在一级固液分离时补酸可以使废水中的对苯二甲酸结晶得更彻底,也 可以进一步提高结晶颗粒的粒径。

本发明中,中和反应时,减减量废水、循环浆料及循环酸水分别通过 不同的进料方式送入中和反应器的不同反应区,通过调节液固流动的方式 来保证反应区均匀混合;一级固液分离能保证将结晶的对苯二甲酸进行完 全结晶和初步分离,一级固液分离优选可采用旋流分离器或者沉降器。

一级固液分离器需保证液固分离器浓缩浆料出口中对苯二甲酸固体 颗粒重均粒径应大于10μm,重均粒径条件优选大于20μm;同时需保证液 固分离器的稀浆料出口全部循环至步骤(1)中和反应器,其中循环稀相 与浓相中的对苯二甲酸固相质量比不小于0.5,优选1~10;如浓相出口粒 径不达标,可将部分浓相补充作步骤1)的循环浆料进料。一级固液分离 器中需同时通过调节二次加酸量来控制一级液固分离器出口浆料的pH值 小于3,优选pH值条件为2~2.5。

为保证步骤(3)中能获得高质量对苯二甲酸固体产品,二级固液分 离时可采用分批式或连续式操作,可选自于转鼓式、盘式、板式过滤机或 离心机,优选连续式过滤机;在过滤的同时可采用水进行逆流洗涤;大部 分滤液和洗涤液循环至中和反应器回用,部分滤液送去废水处理单元。

步骤(3)中洗涤后的对苯二甲酸滤饼可通过干燥获得大粒径的对苯 二甲酸产品,干燥设备可采用回转式干燥器、流态化干燥器或输送式干燥。

回收的对苯二甲酸与循环送入中和中和反应器浆料中的对苯二甲酸 固体质量比要大于0.1,优选0.2~1.0。

本发明中所用酸可以选自于硫酸或盐酸,酸可与循环洗涤水或浆料混 合后加入,即以酸水的方式加入。

本发明还提供一种从涤纶碱减量废水中回收对苯二甲酸的装置,包括 依次设置的中和反应器、一级固液分离器和二级固液分离器;所述中和反 应器包括:罐体;旋流进料器,设于罐体内上部;射流管,由罐体顶部插 入罐体内且底部从旋流进料器内延伸至旋流进料器的下料口处;若干层循 环酸水布水器,位于所述旋流进料器的下方且水平设置;出料口,位于罐 体的底部。

进一步优选地,所述一级固液分离器和二级固液分离器的液相出口均 连接至中和反应器的射流管。

本发明的主要技术特征可总结为三点:

(1)酸析过程采用对苯二甲酸浆料循环进料;

(2)中和反应器中循环浆料的加入采用旋流式进料,碱减量废水的 加入采用射流进料,酸的加入采用分布式进料;

(3)液固分离器中实现对苯二甲酸固体粒径的分级,小粒径返回酸 析反应系统,回收大粒径对苯二甲酸固体作产品。

沿着循环浆料流动方向,射流进料的碱减量废水和酸将在反应器不同 pH值的反应区发生中和反应。循环浆料中的对苯二甲酸固体颗粒会发生 三个阶段的反应:第一阶段,酸性的循环浆料加入射流进料的碱减量废水 中,混合使整个浆料的PH值接近弱碱性PH>7,循环浆料中的部分小颗 粒TA会发生溶解反应;第二阶段,随着酸性的循环浆料的加入,循环浆 料逐步酸化,TA逐步饱和,逐步在浆料的TA颗粒表面沉积生长;第三阶 段,通过补加酸调节PH值,使TA由水相全部结晶析出,TA颗粒会进一 步长大。

采用本发明的方法可以对涤纶碱减量废水中的对苯二甲酸进行系统 的资源化回收,获得高纯度大颗粒的对苯二甲酸产品。使用本发明不仅能 减少碱减量废水排放,同时实现碱减量固体废渣的资源化利用,符合循环 经济的要求,既保护了环境又获得经济效益。