申请日2015.06.24

公开(公告)日2017.01.04

IPC分类号C02F1/04

摘要

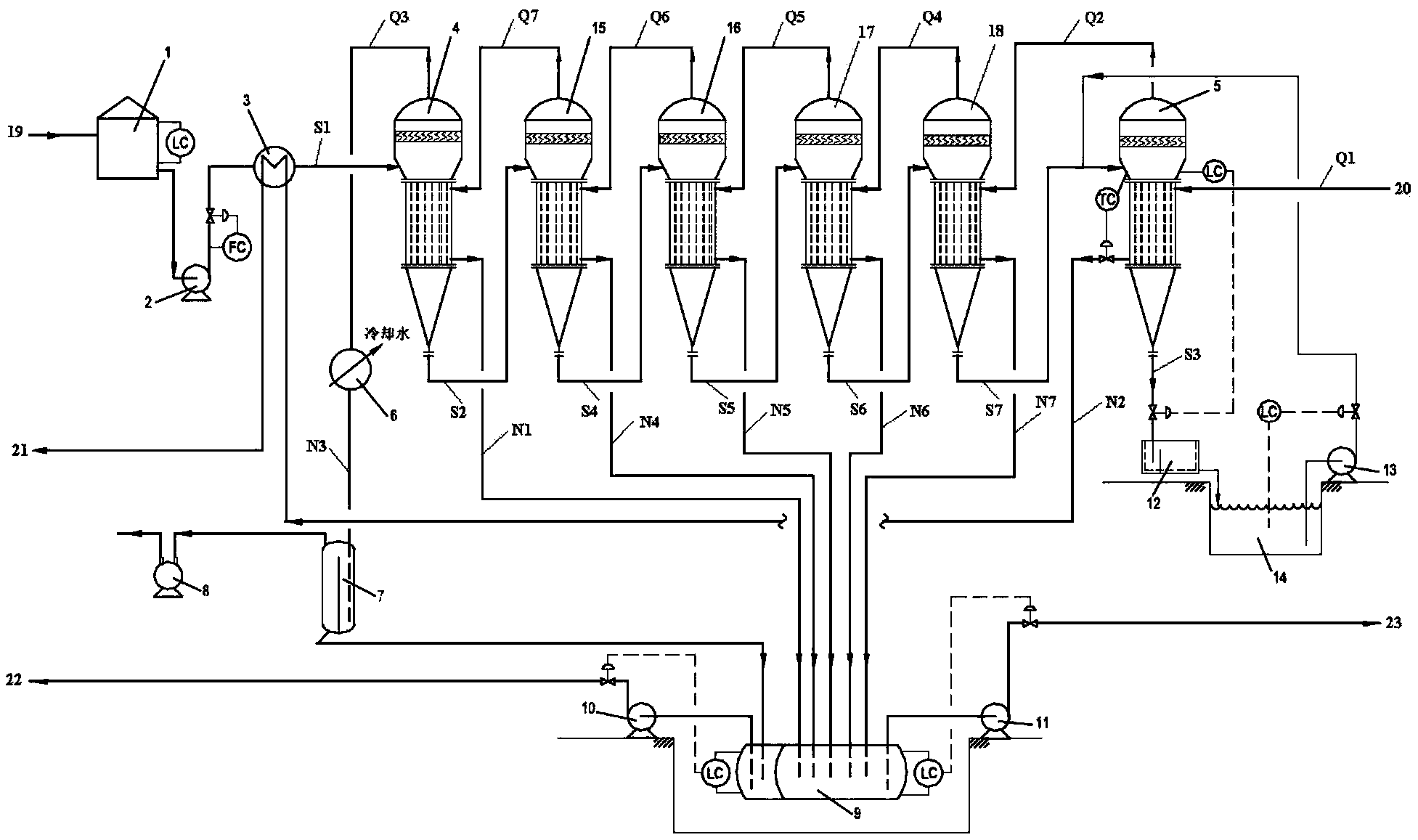

本发明公开了一种含盐污水蒸发结晶器、净化系统及净化工艺,属于石油化工行业污水处理技术领域。蒸发结晶器包括:蒸发换热部件(D12),气液分离部件(D11)以及物料排放部件(D13);其中,所述蒸发换热部件(D12)包括外壳(D10)、中心管(D2)、换热管(D3)、蒸汽入口(D7)以及凝结水出口(D8);所述中心管(D2)用于输送含盐污水;所述换热管(D3)用于蒸发含盐污水的溶剂,使盐结晶析出;所述中心管(D2)的内径大于所述换热管(D3)的内径;本发明还将上述蒸发结晶器应用到含盐污水蒸发结晶净化系统中,并对该净化系统运行的工艺参数进行优化。该净化系统及净化工艺在减小净化系统占地面积、降低能耗的基础上保证了含盐污水的净化效果。

摘要附图

权利要求书

1.一种含盐污水蒸发结晶器,其特征在于,所述蒸发结晶器包括:

蒸发换热部件(D12),用于蒸发所述含盐污水中的溶剂,使盐结晶析出;

气液分离部件(D11),用于将所述蒸发换热部件(D12)蒸发得到的蒸汽中的气体和液体分离;以及

物料排放部件(D13),用于将蒸发后的含盐污水和所得晶体从所述蒸发结晶器中输出;

所述气液分离部件(D11)与所述蒸发换热部件(D12)的顶部连通;所述物料排放部件(D13)与所述蒸发换热部件(D12)的底部连通;

其中,

所述蒸发换热部件(D12)包括:外壳(D10)、中心管(D2)、换热管(D3)、蒸汽入口(D7)以及凝结水出口(D8);

所述中心管(D2)用于输送含盐污水;所述换热管(D3)用于蒸发含盐污水的溶剂,使盐结晶析出;所述中心管(D2)以及换热管(D3)位于所述外壳(D10)内部,所述中心管(D2)与所述换热管(D3)平行,所述中心管(D2)以及所述换热管(D3)的两端分别与所述气液分离部件(D11)与所述物料排放部件(D13)连通;所述蒸汽入口(D7)位于所述外壳(D10)上部,所述凝结水出口(D8)位于所述外壳(D10)下部;

所述中心管(D2)的内径与所述换热管(D3)的内径的关系为:n0.5d2≤d1≤2n0.5d2,其中,d1为所述中心管(D2)的内径,d2为所述换热管(D3)的内径,n为所述换热管(D3)的数量;

所述气液分离部件(D11)包括气液分离器(D1)、物料入口(D9)以及蒸汽出口(D6),所述蒸汽出口(D6)位于所述气液分离器(D1)上方,所述物料入口(D9)位于所述气液分离器(D1)下方;

所述物料排放部件(D13)包括料斗(D4)以及物料出口(D5)。

2.根据权利要求1所述的蒸发结晶器,其特征在于,所述中心管(D2)的数量为1根,所述换热管(D3)的数量为50~300根。

3.根据权利要求1所述的蒸发结晶器,其特征在于,所述气液分离器(D1)的高度为150~300mm。

4.一种含盐污水蒸发结晶净化系统,其特征在于,所述净化系统包括:

含盐污水输入管线(19),所述含盐污水输入管线(19)用于将含盐污水输送至所述蒸发结晶净化系统;

首效蒸发结晶器(4),所述首效蒸发结晶器(4)为权利要求1所述的蒸发结晶器,首效蒸发结晶器物料入口(409)与所述含盐污水输入管线(19)连通;

末效蒸发结晶器(5),所述末效蒸发结晶器(5)为权利要求1所述的蒸发结晶器,末效蒸发结晶器物料入口(509)与首效蒸发结晶器物料出口(405)连通,末效蒸发结晶器蒸汽出口(506)与首效蒸发结晶器蒸汽入口(407)连通;

加热热源输入管线(20),所述加热热源输入管线(20)与末效蒸发结晶器蒸汽入口(507)连通;以及,

真空泵(8),所述真空泵(8)与首效蒸发结晶器蒸汽出口(406)连通,用于对所述蒸发结晶净化系统抽真空。

5.根据权利要求4所述的蒸发结晶净化系统,其特征在于,所述蒸发结晶净化系统还包括:

中间效蒸发结晶器,所述中间效蒸发结晶器位于所述首效蒸发结晶器(4)和末效蒸发结晶器(5)之间,所述中间效蒸发结晶器为权利要求1所述的蒸发结晶器,中间效蒸发结晶器物料入口与所述首效蒸发结晶器物料出口(405)连通,中间效蒸发结晶器蒸汽出口与所述首效蒸发结晶器蒸汽入口(407)连通;中间效蒸发结晶器物料出口与所述末效蒸发结晶器物料入口(509)连通,中间效蒸发结晶器蒸汽入口与所述末效蒸发结晶器蒸汽出口(506)连通。

6.根据权利要求5所述的蒸发结晶净化系统,其特征在于,所述中间效蒸发器的数量为1~4个。

7.根据权利要求4所述的蒸发结晶净化系统,其特征在于,所述蒸发结晶净化系统还包括:

过滤箱(12),所述过滤箱(12)与末效蒸发结晶器物料出口(505)连通;

盐水槽(14),所述盐水槽(14)与所述过滤箱(12)连通;

第一水泵(13),第一水泵进水口与所述盐水槽(14)连通,第一水泵出水口与所述末效蒸发结晶器物料入口(509)连通。

8.根据权利要求7所述的蒸发结晶净化系统,其特征在于,所述蒸发结晶净化系统还包括:

蒸汽冷凝器(6)以及真空罐(7),所述蒸汽冷凝器(6)以及真空罐(7)位于首效蒸发结晶器蒸汽出口(406)与真空泵(8)连通的管线上,蒸汽冷凝器入口与所述首效蒸发结晶器蒸汽出口(406)连通,蒸汽冷凝器出口与真空罐入口(701)连通,真空罐第二出口(703)与所述真空泵连通。

9.根据权利要求8所述的蒸发结晶净化系统,其特征在于,所述蒸发结晶净化系统还包括:

水罐(9),所述水罐(9)包括清水区(901)和污水区(902),所述清水区(901)与首效蒸发结晶器凝结水出口(408)以及中间效蒸发结晶器凝结水出口连通;所述污水区(901)与真空罐第一出口(702)连通。

10.一种含盐污水蒸发结晶净化工艺,其特征在于,所述净化工艺为:

将初始含盐污水(S1)输送至首效蒸发结晶器(4),在所述首效蒸发结晶器(4)中对初始含盐污水(S1)进行蒸发,得到第二含盐污水(S2)和第三二次蒸汽(Q3);

将第二含盐污水(S2)输送至末效蒸发结晶器(5),在所述末效蒸发结晶器(5)中对所述第二含盐污水(S2)进行蒸发,得到第三含盐污水(S3)、晶体以及第二二次蒸汽(Q2);将所述第二二次蒸汽(Q2)输送至首效蒸发结晶器(4),对所述初始含盐污水(S1)进行加热使其蒸发;

将加热热源(Q1)输送至末效蒸发结晶器(5),对所述第二含盐污水(S2)进行加热使其蒸发;

所述首效蒸发结晶器(4)和末效蒸发结晶器(5)为权利要求1所述的蒸发结晶器;

利用真空泵(8)抽真空,使所述首效蒸发结晶器(4)和末效蒸发结晶器(5)内部处于真空状态,所述末效蒸发结晶器(5)内部压力大于所述首效蒸发结晶器(4)内部压力;所述末效蒸发结晶器(5)的温度大于所述首效蒸发结晶器(4)的温度。

11.根据权利要求10所述的净化工艺,其特征在于,所述首效蒸发结晶器(4)的温度为45~50℃,所述末效蒸发结晶器(5)的温度为70~75℃,所述加热热源(Q1)的温度为85~95℃;所述首效蒸发结晶器(4)内部压力为9.5~10KPa,所述末效蒸发结晶器(5)内部压力为36~36.5KPa。

12.根据权利要求10所述的净化工艺,其特征在于,所述净化工艺还包括:

将所述第二含盐污水(S2)输送至中间效蒸发结晶器,在所述中间效蒸发器内利用所述第二二次蒸汽(Q2)进行加热蒸发,所得含盐污水输送至所述末效蒸发结晶器(5),所得二次蒸汽输送至首效蒸发结晶器(4);

所述中间效蒸发结晶器为权利要求1所述的蒸发结晶器;

所述首效蒸发结晶器(4)、中间效蒸发结晶器以及末效蒸发结晶器(5)内部压力依次升高,所述首效蒸发结晶器(4)、中间效蒸发结晶器以及末效蒸发结晶器(5)的温度依次升高。

13.根据权利要求12所述的净化工艺,其特征在于,所述中间效蒸发结晶器的数量为1~4个。

14.根据权利要求10所述的净化工艺,其特征在于,所述净化工艺还包括:

将末效蒸发结晶器(5)得到的第三含盐污水(S3)和晶体输送至过滤箱(12),将晶体过滤后所述第三含盐污水(S3)进入盐水槽(14),再由第一水泵(13)输送回末效蒸发结晶器(5),与第二含盐污水(S2)一起在所述末效蒸发结晶器(5)内进行蒸发。

15.根据权利要求12所述的净化工艺,其特征在于,所述净化工艺还包括:将首效蒸发结晶器(4)得到的第一凝结水(N1)以及中间效蒸发结晶器得到的凝结水输送至水罐(9)的清水区(901);将所述首效蒸发结晶器(4)得到的第三二次蒸汽(Q3)输送至蒸汽冷凝器(6),所述蒸汽冷凝器(6)中冷凝得到的第三凝结水(N3)经过真空罐(7)后输送至水罐(9)的污水区(902)。

16.根据权利要求10所述的净化工艺,其特征在于,所述净化工艺还包括:

利用末效蒸发结晶器(5)得到的第二凝结水(N2)对初始盐溶液(S1)进行加热。

说明书

一种含盐污水蒸发结晶器、净化系统及净化工艺

技术领域

本发明涉及石油化工行业污水处理技术领域,特别涉及一种含盐污水蒸发结晶器、净化系统及净化工艺。

背景技术

石油化工行业在生产过程中会产生含盐量较高的污水。对于这类含盐量较高的污水一般采用蒸发结晶的方法对其进行净化。

目前常用的蒸发结晶工艺主要包括压气蒸发结晶工艺和连续蒸发结晶工艺。其中,压气蒸发结晶工艺为:在蒸发结晶过程中,污水首先进入换热器,然后经循环泵进入蒸发器进行蒸发,蒸发后的气液混合物进入气液分离器,分离得到的二次蒸汽经压缩机后进入蒸发器作为热源用于蒸发,分离得到的液体经循环泵后送回蒸发器继续进行蒸发;连续蒸发结晶系统主要包括多效蒸发组以及循环泵等设备,每一效蒸发组中又包括蒸发器、换热器、结晶腿等设备。其中,蒸发器用于蒸发污水的溶剂,来提高污水的浓度;换热器用来对污水进行加热;结晶腿用来收集析出的晶体。污水依次经过各效蒸发组进行溶剂蒸发,污水的浓度不断提高,当达到过饱和之后,盐从溶液中结晶析出。

在实现本发明的过程中,本发明人发现现有技术中至少存在以下问题:现有的含盐污水蒸发结晶净化工艺中,设备占地面积大、能耗较高。

发明内容

为了解决上述的技术问题,本发明提供一种占地面积小、能耗较低的含盐污水蒸发结晶器、净化系统及净化工艺。

具体而言,包括以下的技术方案:

本发明第一方面提供一种含盐污水蒸发结晶器:所述蒸发结晶器包括:

蒸发换热部件,用于蒸发所述含盐污水中的溶剂,使盐结晶析出;气液分离部件,用于将所述蒸发换热部件蒸发得到的蒸汽中的气体和液体分离;以及物料排放部件,用于将蒸发后的含盐污水和所得晶体从所述蒸发结晶器中输出;

所述气液分离部件与所述蒸发换热部件的顶部连通;所述物料排放部件与所述蒸发换热部件的底部连通;

其中,

所述蒸发换热部件包括:外壳、中心管、换热管、蒸汽入口以及凝结水出口;所述中心管用于输送含盐污水;所述换热管用于蒸发含盐污水的溶剂,使盐结晶析出;所述中心管以及换热管位于所述外壳内部,所述中心管与所述换热管平行,所述中心管以及所述换热管的两端分别与所述气液分离部件与所述物料排放部件连通;所述蒸汽入口位于所述外壳上部,所述凝结水出口位于所述外壳下部;所述中心管的内径与所述换热管的内径的关系为:n0.5d2≤d1≤2n0.5d2,其中,d1为所述中心管的内径,d2为所述换热管的内径,n为所述换热管的数量;

所述气液分离部件包括气液分离器、物料入口以及蒸汽出口,所述蒸汽出口位于所述气液分离器上方,所述物料入口位于所述气液分离器下方;

所述物料排放部件包括料斗以及物料出口。

优选地,所述中心管的数量为1根,所述换热管的数量为50~300根。

优选地,所述气液分离器的高度为150~300mm。

优选地,所述料斗的形状为锥形。

本发明第二方面提供一种利用本发明第一方面的蒸发结晶器对含盐污水进行蒸发结晶净化的净化系统,所述净化系统包括:

含盐污水输入管线,所述含盐污水输入管线用于将含盐污水输送至所述蒸发结晶净化系统;首效蒸发结晶器,所述首效蒸发结晶器为本发明第一方面的蒸发结晶器,首效蒸发结晶器物料入口与所述含盐污水输入管线连通;末效蒸发结晶器,所述末效蒸发结晶器为本发明第一方面的蒸发结晶器,末效蒸发结晶器物料入口与首效蒸发结晶器物料出口连通,末效蒸发结晶器蒸汽出口与首效蒸发结晶器蒸汽入口连通;加热热源输入管线,所述加热热源输入管线与末效蒸发结晶器蒸汽入口连通;以及真空泵,所述真空泵与首效蒸发结晶器蒸汽出口连通,用于对所述蒸发结晶净化系统抽真空。

进一步地,所述蒸发结晶净化系统还包括:中间效蒸发结晶器,所述中间效蒸发结晶器位于所述首效蒸发结晶器和末效蒸发结晶器之间,所述中间效蒸发结晶器为本发明第一方面的蒸发结晶器,中间效蒸发结晶器物料入口与所述首效蒸发结晶器物料出口连通,中间效蒸发结晶器蒸汽出口与所述首效蒸发结晶器蒸汽入口连通;中间效蒸发结晶器物料出口与所述末效蒸发结晶器物料入口连通,中间效蒸发结晶器蒸汽入口与所述末效蒸发结晶器蒸汽出口连通。

优选地,所述中间效蒸发器的数量为1~4个。

进一步地,所述蒸发结晶净化系统还包括:过滤箱,所述过滤箱与末效蒸发结晶器物料出口连通;盐水槽,所述盐水槽与所述过滤箱连通;第一水泵第一水泵进水口与所述盐水槽连通,第一水泵出水口与所述末效蒸发结晶器物料入口连通。

进一步地,所述蒸发结晶净化系统还包括:蒸汽冷凝器以及真空罐,所述蒸汽冷凝器以及真空罐位于首效蒸发结晶器蒸汽出口与真空泵连通的管线上,蒸汽冷凝器入口与所述首效蒸发结晶器蒸汽出口连通,蒸汽冷凝器出口与真空罐入口连通,真空罐第二出口与所述真空泵连通。

进一步地,所述蒸发结晶净化系统还包括:水罐,所述水罐包括清水区和污水区,所述清水区与首效蒸发结晶器凝结水出口以及中间效蒸发结晶器凝结水出口连通;所述污水区与真空罐第一出口连通。

进一步地,所述蒸发结晶净化系统还包括:第一凝结水输出管线,所述第一凝结水输出管线与末效蒸发结晶器凝结水出口连通。

优选地,所述第一凝结水输出管线与所述含盐污水输入管线相交,在所述相交处设置有预热器。

进一步地,所述含盐污水输入管线上还设置有缓冲罐以及进料泵。

进一步地,所述蒸发结晶净化系统还包括:第二凝结水输出管线,所述第二凝结水输出管线与所述水罐的污水区连通;以及第三凝结水输出管线,所述第三凝结水输出管线与所述水罐的清水区连通。

本发明第三方面提供一种利用本发明第二方面的系统的含盐污水蒸发结晶净化工艺。所述净化工艺为:

将初始含盐污水输送至首效蒸发结晶器,在所述首效蒸发结晶器中对初始含盐污水进行蒸发,得到第二含盐污水和第三二次蒸汽;将第二含盐污水输送至末效蒸发结晶器,在所述末效蒸发结晶器中对所述第二含盐污水进行蒸发,得到第三含盐污水、晶体以及第二二次蒸汽;将所述第二二次蒸汽输送至首效蒸发结晶器,对所述初始含盐污水进行加热使其蒸发;将加热热源输送至末效蒸发结晶器,对所述第二含盐污水进行加热使其蒸发;所述首效蒸发结晶器和末效蒸发结晶器为本发明第一方面的蒸发结晶器;

利用真空泵抽真空,使所述首效蒸发结晶器和末效蒸发结晶器内部处于真空状态,所述末效蒸发结晶器内部压力大于所述首效蒸发结晶器内部压力;所述末效蒸发结晶器的温度大于所述首效蒸发结晶器的温度。

优选地,所述首效蒸发结晶器的温度为45~50℃,所述末效蒸发结晶器的温度为70~75℃,所述加热热源的温度为85~95℃;所述首效蒸发结晶器内部压力为9.5~10KPa,所述末效蒸发结晶器内部压力为36~36.5KPa。

进一步地,所述净化工艺还包括:将所述第二含盐污水输送至中间效蒸发结晶器,在所述中间效蒸发器内利用所述第二二次蒸汽进行加热蒸发,所得含盐污水输送至所述末效蒸发结晶器,所得二次蒸汽输送至首效蒸发结晶器;所述中间效蒸发结晶器为本发明第一方面的蒸发结晶器;所述首效蒸发结晶器、中间效蒸发结晶器以及末效蒸发结晶器内部压力依次升高,所述首效蒸发结晶器、中间效蒸发结晶器以及末效蒸发结晶器的温度依次升高。

优选地,所述中间效蒸发结晶器的数量为1~4个。

进一步地,所述净化工艺还包括:将末效蒸发结晶器得到的第三含盐污水和晶体输送至过滤箱,将晶体过滤后所述第三含盐污水进入盐水槽,再由第一水泵输送回末效蒸发结晶器,与第二含盐污水一起在所述末效蒸发结晶器内进行蒸发。

进一步地,所述净化工艺还包括:将首效蒸发结晶器得到的第一凝结水以及中间效蒸发结晶器得到的凝结水输送至水罐的清水区;将所述首效蒸发结晶器得到的第三二次蒸汽输送至蒸汽冷凝器,所述蒸汽冷凝器中冷凝得到的第三凝结水经过真空罐后输送至水罐的污水区。

进一步地,所述净化工艺还包括:利用末效蒸发结晶器得到的第二凝结水对初始盐溶液进行加热。

进一步地,所述所述净化工艺还包括:将进入水罐的污水区内的第三凝结水输送至均质调节池,将进入水罐的清水区内的第一凝结水和中间效蒸发结晶器得到的凝结水输送至清水罐。

本发明的含盐污水蒸发结晶器、净化系统以及净化工艺不仅仅适用于石油化工行业含盐污水的净化处理,还能够用于其他涉及蒸发结晶的领域,例如化工原料生产。

本发明实施例提供的技术方案的有益效果:

1、本发明实施例提供的蒸发结晶器是一种集换热、蒸发以及结晶于一体的新型蒸发结晶器。当含盐污水进入中心管并从中心管底端流出时,会由于热虹吸的原理而被吸入换热管中,在换热管中蒸发掉一部分溶剂后析出晶体。换热管中蒸发得到的气液混合物进入气液分离部件进行气液分离,未被蒸发的液体、析出的晶体以及从中心管流出而未被吸入换热管的污水进入物料排放部件。该蒸发结晶器不需要动力设备,例如压缩机、循环泵等,即可实现对含盐污水的换热、蒸发以及结晶过程,能耗较低,节约能源、降低成本。而且该蒸发结晶装置占地面积小、节省空间。

2、本发明实施例将上述蒸发结晶器应用到连续蒸发结晶系统中,将多个蒸发结晶器串联在一起,对含盐污水进行净化,在净化系统中设置真空泵,对净化系统抽真空,使每个蒸发结晶器在真空状态下运行,能够降低含盐污水的沸点,使含盐污水在较低温度下就能够蒸发,降低能耗。

3、本发明实施例的净化系统中还设置有用于回收凝结水的水罐,可以有效解决石油化工行业含盐污水净化后的利用问题,减少污水排放,在保护环境的同时,节约水资源。此外,本发明实施例提供的净化系统及净化工艺能够满足连续进料、连续排料的要求,运行平稳。