申请日2017.11.13

公开(公告)日2018.02.09

IPC分类号C02F1/40; C02F1/34

摘要

本发明公开了一种含油废水的多级分隔处理装置,包括:壳体,其内卡设导向块,导向块上设置导向孔,以将壳体分隔为相互连通的粗隔室和精隔室,导向块包括导向部、上支撑部、及下支撑部,粗隔室、精隔室内向上覆设上对折板和下对折板,上对折板连通排油管,下对折板连通排泥管;第一盘管、第二盘管敷设在上对折板顶面,第一盘管和第二盘管相邻两端连通设置;粗隔室的前端中设有进液口,进液口的一端连接有分流管,粗隔室内具有波纹板、及高低板。本发明通过多级分隔处理,提高除油效果,同时通过第一盘管、第二盘管、以及分油管的、第一圆台塞、第二圆台塞、第三圆台塞设置,保证密封度、温度同时,有效调节自身压力。

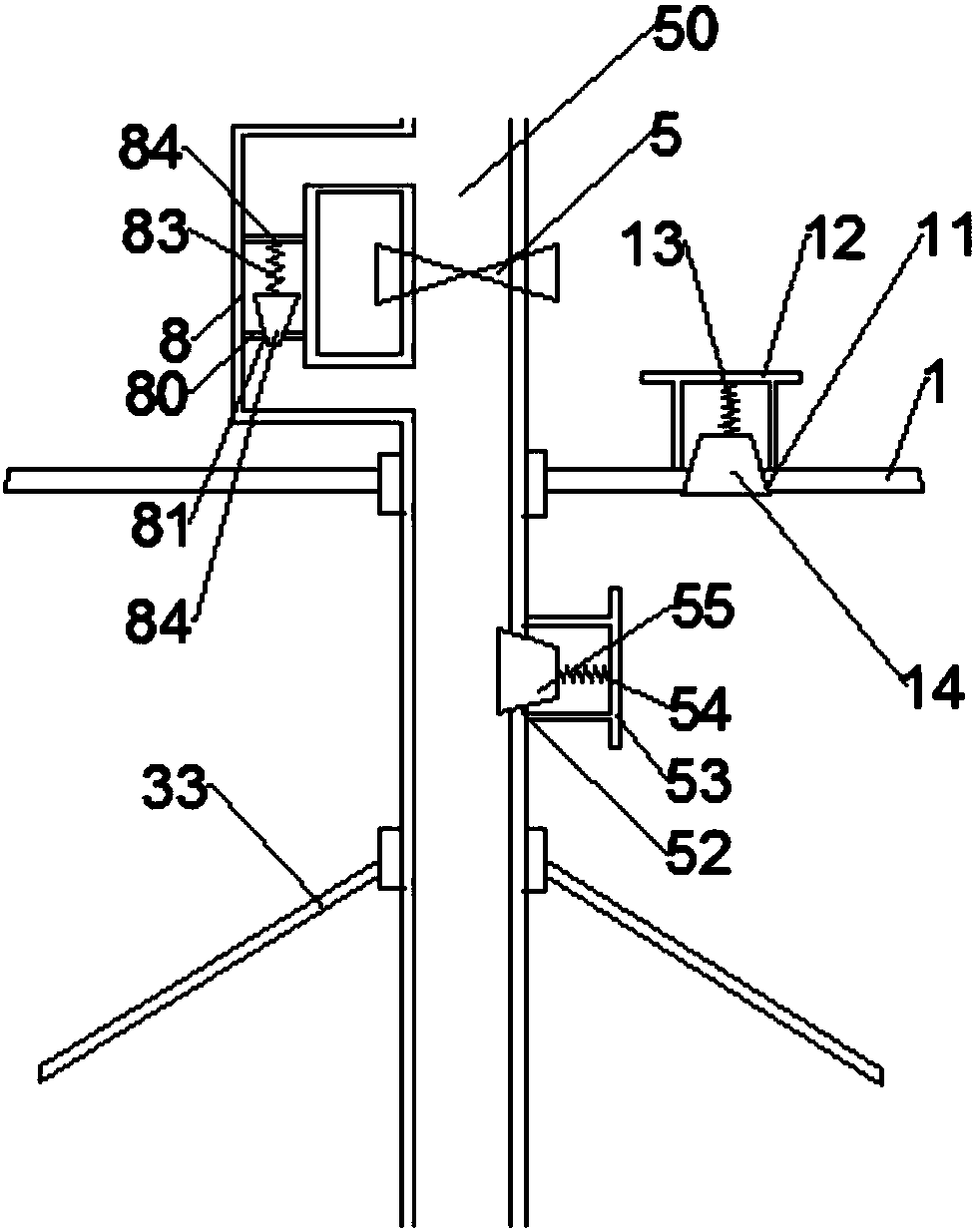

摘要附图

权利要求书

1.一种含油废水的多级分隔处理装置,其特征在于,包括:

壳体,其为水平放置的四棱柱状密封腔体,其内沿其厚度方向卡设导向块,所述导向块上沿壳体长度方向贯穿设置多个喇叭状导向孔,以将所述壳体分隔为相互连通的粗隔室和精隔室,所述导向孔沿远离所述粗隔室的方向孔径变小,所述导向块包括中部具有导向孔的导向部、位于导向部上端的上支撑部、及位于导向部下端的下支撑部,所述粗隔室前端及所述上支撑块间、所述精隔室尾端及所述上支撑块间均向上倾斜覆设上对折板,所述上对折板最高端连通一具有阀门的排油管,所述粗隔室前端及所述下支撑块间、所述精隔室尾端及所述下支撑块间均向下倾斜覆设下对折板,所述下对折板最低端连通一具有阀门的排泥管;

其中,所述粗隔室内的所述上对折板与所述粗隔室内侧壁间围设形成第一空腔,第一盘管呈S形敷设在该上对折板顶面,并位于第一空腔内,且所述第一盘管两端密封穿过所述粗隔室侧壁,所述精隔室内的所述上对折板与所述精隔室内侧壁间围设形成第二空腔,第二盘管呈S形敷设在该上对折板顶面,并位于第二空腔内,且所述第二盘管两端密封穿过所述精隔室侧壁,所述第一盘管和所述第二盘管相邻两端连通设置;

所述粗隔室的前端中下部位于其内下对折板上方设有进液口,所述进液口位于所述粗隔室内的一端连接有分流管,所述分流管沿所述粗隔室宽度方向设置,且两端抵接于所述粗隔室两侧壁,所述分流管底端沿其长度方向间隔设置多个出液口,所述粗隔室内位于其内上对折板和下对折板间具有n+4个水平设置波纹板、及四个竖直设置的高低板,n+4个波纹板的最高点沿竖直方向的投影重叠,且其远离所述分流管的一端距离所述分流管的距离相等,位于所述分流管上方的n个波纹板靠近所述壳体前端的一侧与其密封固接,剩余4个波纹板从上至下波纹数依次减少,每个波纹板槽体的顶端及底端沿其长度方向均开设有条状口,四个高低板分别依次穿过所述波纹板底端的所述条状口并且两侧不与所述条状口接触,所述高低板的顶端和底端分别与位于其顶端和底端的条状口齐平设置n>3;

所述精隔室内位于所述上对折板和所述下对折板间设置一导流组件,所述导流组件包括上下间隔卡设于所述精隔室两侧的多个导流板,所述导流板沿远离所述导向块的方向倾斜向下设置,所述精隔室的尾端位于其内下对折板的上端设置一排水口。

2.如权利要求1所述的含油废水的多级分隔处理装置,其特征在于,所述分流管从上至下依次由连通的四棱锥体、及弧形底面组成,所述四棱锥体与所述弧形底面的连接处水平卡设有水平板,所述水平板上间隔设置多个通孔;

任意相邻两个出液口间的距离为0.1-0.3mm。

3.如权利要求1所述的含油废水的多级分隔处理装置,其特征在于,所述波纹板最高点的高度、所述导流组件最高点的高度、及位于最高端的导向孔中轴线的高度均相等。

4.如权利要求2所述的含油废水的多级分隔处理装置,其特征在于,所述壳体的长度为8-10m,所述粗隔室和所述精隔室沿所述壳体长度方向上的长度比为0.8:1。

5.如权利要求1所述的含油废水的多级分隔处理装置,其特征在于,沿所述壳体长度方向穿过波纹板的距离、穿过所述导向块的距离、及所述导流板在该方向上的投影距离之比为2:1:2,所述导流板于水平面间的夹角为25°;

所述导向块的上支撑部、导向部、及下支撑部沿竖直方向上的厚度比为1:5:3;

位于所述精隔室内的下对折板靠近所述壳体尾部一端的板体与水平面间的夹角为4-5°;

所述导向孔沿所述壳体长度方向的纵向截面上下方切线与水平面间的夹角为15-20°。

6.如权利要求1所述的含油废水的多级分隔处理装置,其特征在于,所述高低板位于任意相邻两波纹板间连接设置有震荡组件,所述震荡组件包括:

分隔板,其从上之下包括一体成型的沿远离所述高低板方向倾斜向上设置的上导板、竖直设置的中导板、及沿远离所述高低板方向倾斜向下设置的下导板,所述中导板不与所述高低板的侧壁抵接;

连接件,其为用于连接所诉分隔板和位于所述分隔板下方所述波纹板的多个第一弹簧74,多个第一弹簧74间隔设置。

7.如权利要求1所述的含油废水的多级分隔处理装置,其特征在于,所述上对折板的顶端与所述壳体内壁顶端不接触,所述排油管依次可上下抽拉密封穿过所述壳体顶端和所述对折板最高端,位于所述壳体外的排油管上具有一分油管,所述分油管的上端和下端均与所述排油管连通,所述排油管上的阀门设于所述排油管位于所述分油管的上下端间;

其中,所述分油管为硬质管体,其中一节管体竖直设置,所述分油管的竖直段沿水平方向周向密封卡设一挡板,所述挡板上具有第一圆孔,所述分油管位于所述挡板上水平固设一第一横杆,所述第一横杆与所述分油管竖直段中轴线相交,所述第一横杆竖直向下固设一第二弹簧,所述第二弹簧的自由端固接一第一圆台塞,所述第一圆台塞的小端密封塞设于所述第一圆孔内;

所述壳体顶面具有第二圆孔,所述壳体顶面位于所述圆孔正上方架设第二横杆,所述第二横杆竖直向下固设一第三弹簧,所述第三弹簧的自由端固接一第二圆台塞,所述第二圆台塞的大端密封塞设于所述第二圆孔内;

所述排油管位于所述壳体和所述上对折板间的侧壁具有第三圆孔,所述排油管的外侧壁架设第三横杆,所述第三横杆竖直向下固设一第四弹簧,所述第四弹簧的自由端固接一第三圆台塞,所述第三圆台塞的大端密封塞设于所述第三圆孔内。

说明书

含油废水的多级分隔处理装置

技术领域

本发明涉及以隔油设备技术领域。更具体地说,本发明涉及一种含油废水的多级分隔处理装置。

背景技术

隔油池是分离含油废水中的浮油和泥沙的构筑物,它利用油与水的比重差异,分离去除污水中悬浮油,含油废水的来源非常广泛,石油开采、固体燃料加工、洗毛工艺、制革工艺、交通运输业、及食品加工加等都会排除大量的含油废水,一般油类物质在水中分为可浮油、乳化油、溶解油三类,可浮油的油珠粒径较大,可以利用油比水轻的性质,通过自然上浮法从水中分离去除,乳化油的油珠粒径在0.5-25μm范围,溶解油在水中的含量一般只有几个mg/L;目前常用的隔油池多只考虑到隔油效果,一般通过增大体积,或者装置复杂化,增强隔油效率,例如传统的平流式隔油池、及斜板式隔油池,但是其均存在体积大占用空间位置和装置复杂清洗困难相抵触的问题,如何平衡装置自身体积和复杂程度,即提高隔油效率是目前急需解决的问题,同时,对于隔油池而言,炎热夏季、或高温天气油气极易挥发而对环境造成污染,同时造成火灾隐患,而在寒冷冬季,污油凝固,又会造成污油流动不顺畅,而导致管道堵塞的问题,提高隔油装置的适用性也是目前急需解决的问题。

发明内容

本发明的一个目的是解决至少上述问题,并提供至少后面将说明的优点。

本发明还有一个目的是提供一种含油废水的多级分隔处理装置,其多级分隔处理,提高除油效果,同时通过第一盘管、第二盘管、以及分油管的、第一圆台塞、第二圆台塞、第三圆台塞设置,保证密封度、温度同时,有效调节自身压力。

为了实现根据本发明的这些目的和其它优点,提供了一种含油废水的多级分隔处理装置,包括:

壳体,其为水平放置的四棱柱状密封腔体,其内沿其厚度方向卡设导向块,所述导向块上沿壳体长度方向贯穿设置多个喇叭状导向孔,以将所述壳体分隔为相互连通的粗隔室和精隔室,所述导向孔沿远离所述粗隔室的方向孔径变小,所述导向块包括中部具有导向孔的导向部、位于导向部上端的上支撑部、及位于导向部下端的下支撑部,所述粗隔室前端及所述上支撑块间、所述精隔室尾端及所述上支撑块间均向上倾斜覆设上对折板,所述上对折板最高端连通一具有阀门的排油管,所述粗隔室前端及所述下支撑块间、所述精隔室尾端及所述下支撑块间均向下倾斜覆设下对折板,所述下对折板最低端连通一具有阀门的排泥管;

其中,所述粗隔室内的所述上对折板与所述粗隔室内侧壁间围设形成第一空腔,第一盘管呈S形敷设在该上对折板顶面,并位于第一空腔内,且所述第一盘管两端密封穿过所述粗隔室侧壁,所述精隔室内的所述上对折板与所述精隔室内侧壁间围设形成第二空腔,第二盘管呈S形敷设在该上对折板顶面,并位于第二空腔内,且所述第二盘管两端密封穿过所述精隔室侧壁,所述第一盘管和所述第二盘管相邻两端连通设置;

所述粗隔室的前端中下部位于其内下对折板上方设有进液口,所述进液口位于所述粗隔室内的一端连接有分流管,所述分流管沿所述粗隔室宽度方向设置,且两端抵接于所述粗隔室两侧壁,所述分流管底端沿其长度方向间隔设置多个出液口,所述粗隔室内位于其内上对折板和下对折板间具有n+4个水平设置波纹板、及四个竖直设置的高低板,n+4个波纹板的最高点沿竖直方向的投影重叠,且其远离所述分流管的一端距离所述分流管的距离相等,位于所述分流管上方的n个波纹板靠近所述壳体前端的一侧与其密封固接,剩余4个波纹板从上至下波纹数依次减少,每个波纹板槽体的顶端及底端沿其长度方向均开设有条状口,四个高低板分别依次穿过所述波纹板底端的所述条状口并且两侧不与所述条状口接触,所述高低板的顶端和底端分别与位于其顶端和底端的条状口齐平设置n>3;

所述精隔室内位于所述上对折板和所述下对折板间设置一导流组件,所述导流组件包括上下间隔卡设于所述精隔室两侧的多个导流板,所述导流板沿远离所述导向块的方向倾斜向下设置,所述精隔室的尾端位于其内下对折板的上端设置一排水口。

优选的是,所述分流管从上至下依次由连通的四棱锥体、及弧形底面组成,所述四棱锥体与所述弧形底面的连接处水平卡设有水平板,所述水平板上间隔设置多个通孔;

任意相邻两个出液口间的距离为0.1-0.3mm。

优选的是,所述波纹板最高点的高度、所述导流组件最高点的高度、及位于最高端的导向孔中轴线的高度均相等。

优选的是,所述壳体的长度为8-10m,所述粗隔室和所述精隔室沿所述壳体长度方向上的长度比为0.8:1。

优选的是,沿所述壳体长度方向穿过波纹板的距离、穿过所述导向块的距离、及所述导流板在该方向上的投影距离之比为2:1:2,所述导流板于水平面间的夹角为25°;

所述导向块的上支撑部、导向部、及下支撑部沿竖直方向上的厚度比为1:5:3;

位于所述精隔室内的下对折板靠近所述壳体尾部一端的板体与水平面间的夹角为4-5°;

所述导向孔沿所述壳体长度方向的纵向截面上下方切线与水平面间的夹角为15-20°。

优选的是,所述高低板位于任意相邻两波纹板间连接设置有震荡组件,所述震荡组件包括:

分隔板,其从上之下包括一体成型的沿远离所述高低板方向倾斜向上设置的上导板、竖直设置的中导板、及沿远离所述高低板方向倾斜向下设置的下导板,所述中导板不与所述高低板的侧壁抵接;

连接件,其为用于连接所诉分隔板和位于所述分隔板下方所述波纹板的多个第一弹簧74,多个第一弹簧74间隔设置。

优选的是,所述上对折板的顶端与所述壳体内壁顶端不接触,所述排油管依次可上下抽拉密封穿过所述壳体顶端和所述对折板最高端,位于所述壳体外的排油管上具有一分油管,所述分油管的上端和下端均与所述排油管连通,所述排油管上的阀门设于所述排油管位于所述分油管的上下端间;

其中,所述分油管为硬质管体,其中一节管体竖直设置,所述分油管的竖直段沿水平方向周向密封卡设一挡板,所述挡板上具有第一圆孔,所述分油管位于所述挡板上水平固设一第一横杆,所述第一横杆与所述分油管竖直段中轴线相交,所述第一横杆竖直向下固设一第二弹簧,所述第二弹簧的自由端固接一第一圆台塞,所述第一圆台塞的小端密封塞设于所述第一圆孔内;

所述壳体顶面具有第二圆孔,所述壳体顶面位于所述圆孔正上方架设第二横杆,所述第二横杆竖直向下固设一第三弹簧,所述第三弹簧的自由端固接一第二圆台塞,所述第二圆台塞的大端密封塞设于所述第二圆孔内;

所述排油管位于所述壳体和所述上对折板间的侧壁具有第三圆孔,所述排油管的外侧壁架设第三横杆,所述第三横杆竖直向下固设一第四弹簧,所述第四弹簧的自由端固接一第三圆台塞,所述第三圆台塞的大端密封塞设于所述第三圆孔内。

本发明至少包括以下有益效果:

第一、隔油池除却进液口、排油管、排泥管、第一盘管、第二盘管等的设置整个壳体为密封腔体,能够有效的防止油气对环境的污染和火灾的发生,同时起到一定的防雨和保温作用,多个波纹板和高低板组合设置,能够给予进入粗隔室内废液中油体的充分上升空间,同时给予泥沙的充分下沉空间,并减缓进入粗隔室内的水流速度,避免水流紊乱,依据斯托克公式,油滴的上浮速度只与油滴粒径的平方呈正相关,而含油废水的多级分隔处理装置对油滴的去除效率与油滴上浮速度和水流方向速度有关,油脂的上浮速度越大,水流越慢,油滴的去除效率越高,粗隔室中通过高低板及波纹板的组合设置,有效干预油滴聚集和泥沙的下层,增强除油效率,同时导向块的设置,也为油滴进一步的聚集提供动力,泥沙的进一步沉降提供足够的移动路径,配合波纹板和高低板减少稳流,进一步增强除油效率,粗隔池能够快速的除去油粒粒径大于100μm的油粒,精隔池能够有效去除粒径在60μm以上的油粒,相对于传统的含油废水的多级分隔处理装置,其体积明显减少,且装置简单,运行稳定,除油效率可达到95%。

第二、分流管通过四棱锥形顶盖及水平板的设置起到充分布水的作用,同时,不影响废水中原本油粒的形成,布水充分的同时不打散原本油粒,增强隔油效果。

第三、导向块中的导向孔设置为喇叭状,在油和泥从粗隔室内进入精隔室时通过孔径的控制进一步增强分隔效果,将大颗粒油滴和污物残留到粗隔室,达到形式上的连通,本质上的分隔,震荡组件的设置通过水流自身的作用形成小幅度的紊流,促使和促进水体中泥沙颗粒和油滴的聚集,再使用过程中,可以通过改变装置中的水流速度,调节震荡组件的震荡幅度。

第四、分油管的设置以及第一圆台塞、第二圆台塞、及第三圆台塞的设置能够保证密封度的同时,有效根据其内压力大小自动调节。

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。