申请日2017.11.16

公开(公告)日2018.03.20

IPC分类号C01B32/348; C01B32/324; C01B32/205; B01J20/20; B01J20/30; C02F1/28; C02F101/22; C02F101/20

摘要

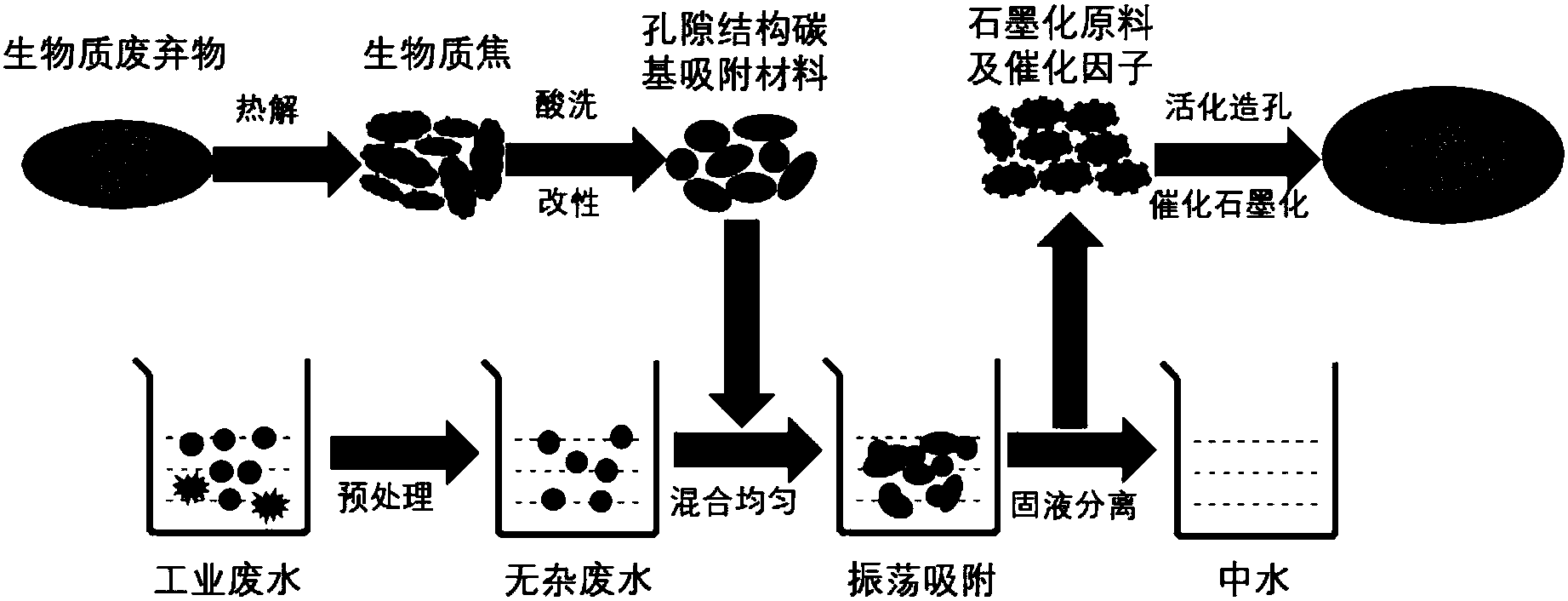

本发明涉及一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其包括如下步骤:S1.生物质固体废弃物经热解转变为生物质焦,生物质焦经酸洗脱灰与改性处理得碳基吸附材料;S2.将工业废水进行预处理,投入适量S1所得碳基吸附材料,充分混合吸附后,固液分离,得到吸附有金属离子和部分酸根离子的固体物质;S3.取S2所得固体物质适量,在一定温度下于惰性气氛中发生活化造孔与催化石墨化反应,得石墨型多孔碳材料。本发明的有益效果为,将生物质固体废弃物、废水处理和石墨型多孔碳材料制备结合起来,降低了制备石墨型多孔碳材料的原料成本,提出了废弃物中有效物质向多应用性材料转化的概念,实现了生物质固体废弃物和工业废水的资源化利用。

摘要附图

权利要求书

1.一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其特征在于,包括如下步骤:

S1.生物质固体废弃物经热解转变为生物质焦,生物质焦经酸洗脱灰与改性处理得碳基吸附材料;

S2.将工业废水进行预处理,然后将S1所得碳基吸附材料投入预处理后的工业废水中,充分混合吸附后,固液分离并将分离出的固体烘干,得到吸附有金属离子和部分酸根离子的固体物质;

S3.将S2所得固体物质置于惰性气氛中,煅烧处理,发生活化造孔与催化石墨化反应,得所述石墨型多孔碳材料。

2.根据权利要求1所述的一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其特征在于,S1中生物质固体废弃物的热解温度为300-700℃。

3.根据权利要求1所述的一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其特征在于,S1中的酸洗脱灰是指在25-70℃下将生物质焦投入38wt%氢氟酸及37wt%盐酸按照1:1-3的体积比组成的混合酸中,浸泡处理6-24h,然后固液分离,所得固体即为酸洗脱灰完成后的生物质焦,其中生物质焦与混合酸的用量比例为1-5g:100mL。

4.根据权利要求3所述的一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其特征在于,S1中的改性处理是指在25-90℃下,按照1g:20-60mL的固液比将酸洗脱灰完成后的生物质焦投入硝酸、氢氧化钠溶液或高锰酸钾溶液中浸泡处理3-6h,然后固液分离并将分离出的固体烘干,即得碳基吸附材料,其中硝酸、氢氧化钠溶液或高锰酸钾溶液的浓度为0.1-1mol/L。

5.根据权利要求1所述的一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其特征在于,S2中预处理后的工业废水中含有Fe、Ni、Cr和Cu元素对应的金属阳离子中的至少一种,且金属阳离子的总浓度为300-1000mg/L,S2中预处理后的工业废水中含有含氧酸根离子,含氧酸根离子的总浓度为300-500mg/L。

6.根据权利要求5所述的一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其特征在于,所述含氧酸根离子为NO32-、SO42-、CO32-和HCO3-中的至少一种。

7.根据权利要求5所述的一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其特征在于,S2中碳基吸附材料与预处理后的工业废水的固液比为1-10g:1L。

8.根据权利要求1所述的一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其特征在于,S2中的充分混合吸附是指在室温下经振荡器振荡混合2-12h,振荡器振荡速度为60-300次/分钟。

9.根据权利要求1所述的一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其特征在于,S3中的惰性气氛是指氮气气氛或氩气气氛。

10.根据权利要求1至9任一项所述的一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其特征在于,S3中煅烧处理的温度为900-1600℃,维持时间为1-3h。

说明书

一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法

技术领域

本发明属于生物质固体废弃物和工业废水处理及资源化利用领域,具体涉及一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法。

背景技术

石墨型多孔碳材料因其良好的导电性能、较高的比表面积和化学稳定性等优点被广泛地用作电极材料。目前,工业用石墨化多孔碳材料主要以沥青和煤炭等化石燃料为原料,在2000℃以上高温下进行无氧煅烧所制得。其原料来源受限,成本过高且该石墨化反应过程中所需较高的反应温度,导致过多的能源消耗,石墨型多孔碳材料的制备成本颇高。因此,找到低成本的合适碳源以减少制备成本是石墨型多孔碳材料生产应用的重要研究方向。包括树皮、秸秆、锯末、稻糠等在内的农林废弃物来源广泛、储量巨大,其资源化处理问题一直备受关注,此类具有较高碳含量的生物质废弃物得以逐渐应用于催化石墨化研究领域。相关研究表明,在农林废弃物石墨化过程中加入含有Fe、Ni、Cr、Cu等金属元素的单质及其化合物可有效降低催化石墨化反应温度至900℃。

随着城市化发展的推进,工业生产过程中产生的大量废水也日益增多,工业废水中含有过量金属离子及酸根离子,其直接排放会对水体、土壤以及人体健康产生严重危害。因此,如何有效降低工业废水中有害物含量使其达到国家要求的排放标准是工业废水处理过程中备受关注的问题。目前,常见的物理、化学及生物处理方法易在处理过程中造成二次污染,且未能实现废水中金属元素的再利用,使得处理成本偏高。

综合考虑石墨型多孔碳材料制备及工业废水处理两方面存在的问题,寻求将两者关联起来的方法,有望实现治理工业废水的同时,在相对较低的温度下(900℃左右)获取高附加值的石墨型多孔碳材料。

发明内容

本发明提供一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,旨在对生物质废弃物有效利用,利用生物质热解产生的生物质焦对工业废水中的金属离子及有机污染物进行吸附处理,然后吸附后的中间产物在相对较低的温度下催化石墨化获得高附加值的石墨型多孔碳材料。

本发明解决上述技术问题的技术方案如下:一种利用生物质焦处理工业废水并制备石墨型多孔碳材料的方法,其特征在于,包括如下步骤:

S1.生物质固体废弃物经热解转变为生物质焦,生物质焦经酸洗脱灰与改性处理得碳基吸附材料;

S2.将工业废水进行预处理,然后将S1所得碳基吸附材料投入预处理后的工业废水中,充分混合吸附后,固液分离并烘干,得到吸附有金属离子和部分酸根离子的固体物质;

S3.将S2所得固体物质置于惰性气氛中,煅烧处理,发生活化造孔与催化石墨化反应,得所述石墨型多孔碳材料。

在上述技术方案的基础上,本发明还可以有如下进一步的具体选择。

具体的,S1中生物质固体废弃物的热解温度为300-700℃。其中,生物质固体废弃物优选使用树皮、秸秆、锯末和稻糠等农林废弃物中的一种或多种的组合。可以理解的是,生物质固体废物也可以进一步扩展为生活垃圾经分拣后灰分含量低、碳含量高的物质,本领域的技术人员可根据具体生物质废弃物的种类,对热解温度做出更具体选择。需要说明的是,热解过程中产生的热解气也可收集后作燃烧使用。

具体的,S1中的酸洗脱灰是指在25-70℃下将生物质焦投入38wt%氢氟酸及37wt%盐酸按照1:1-3的体积比组成的混合酸中,浸泡处理6-24h,然后固液分离,即完成酸洗脱灰,其中生物质焦与混合酸的用量比例为1-5g:100mL。

具体的,S1中的改性处理是指在25-90℃下,按照1g:20-60mL的固液比将酸洗脱灰完成的生物质焦投入硝酸、氢氧化钠溶液或高锰酸钾溶液中浸泡处理3-6h,然后固液分离并烘干,即完成改性处理,其中硝酸、氢氧化钠溶液或高锰酸钾溶液的浓度为0.1-1mol/L。

具体的,S2中预处理后的工业废水中含有Fe、Ni、Cr和Cu元素对应的金属阳离子中的至少一种且金属阳离子的总浓度为300-1000mg/L,S2中预处理后的工业废水中含有含氧酸根离子,含氧酸根离子的总浓度为300-500mg/L。需要说明的是,工业废水预处理是指对工业废水进行过滤、分离等处理去除废水中固体残渣,并根据其内金属离子含量情况进行溶液的浓缩或稀释以达到要求的浓度。

具体的,所述含氧酸根离子为NO32-、SO42-、CO32-和HCO3-中的至少一种。需要说明的是,含氧酸根还可以为氯酸根、次氯酸根等,理论上在高温下其金属盐可以分解为金属氧化物及气体物质的含氧酸根均可。

含盐氯酸盐被吸附在改性的生物质焦表面后,高温下,阳离子具有活化造孔作用,阴离子分解产气具有扩孔作用,从而得多孔碳材料。

具体的,S2中碳基吸附材料与预处理后的工业废水的固液比为1-10g:1L。

具体的,S2中的充分混合吸附是指在室温下经振荡器振荡混合2-12h,振荡器振荡速度为60-300次/分钟。可以理解的是,本领域的技术人员可根据具体的吸附效果,对吸附过程中的振荡速度、吸附时长做出更具体选择。

具体的,S3中的惰性气氛是指氮气气氛或氩气气氛。惰性气氛的主要目的为隔绝空气,防止石墨化过程中空气进入反应器使碳变为二氧化碳。

具体的,S3中煅烧处理的温度为900-1600℃,维持时间为1-3h。可以理解的是,本领域的技术人员可根据具体试验需求,对反应过程中的反应温度、升温速率及恒温时长做出更具体选择。

与现有技术相比,本发明的有益效果是:

本发明将工业废水处理与生物质固体废弃物资源化利用以及石墨型多孔碳材料的制备综合起来,生物质固体废弃物热解得到的生物质焦经酸洗脱灰与化学改性处理后作为含有金属阳离子和酸根离子的工业废水的吸附剂,去除废水中大部分的金属离子并负载部分酸根离子,然后对吸附完之后的焦炭进行资源化利用,将其作为负载有潜在催化活性因子的原料进行石墨化反应,同时解决了吸附后废料的二次污染问题,实现了生物质固体废弃物、工业废水的共同高效资源化利用。