申请日2015.10.30

公开(公告)日2016.01.13

IPC分类号C10J3/66; C10J3/20; C10J3/74; C02F11/10; C02F11/12; C02F11/06

摘要

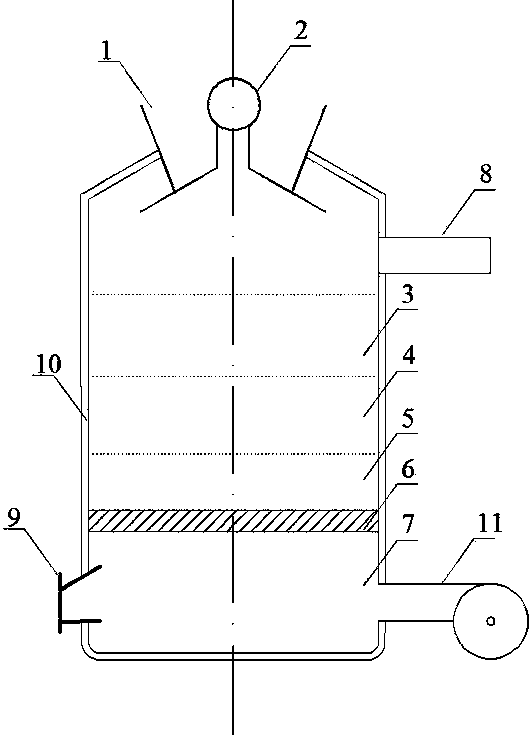

本发明公开了一种污泥裂解气化装置,该装置包含外壳、设置在外壳顶部的污泥进料口、在外壳内部从污泥进料口向下依次设置的干燥室、热解室、氧化室以及灰渣室。该装置的外壳呈直立桶状,外壳内壁由钢板内衬耐火砖或耐火水泥制成,表面敷设有保温材料。污泥进料口设有进料阀;污泥进料口呈漏斗状,并与进料阀之间密切吻合形成密封。干燥室上部设有裂解气导出管。灰渣室侧壁设置有排渣口和气化介质导入管。氧化室和灰渣室之间设置有炉栅。本发明提供的污泥裂解气化装置,用来处理污泥,具有气化效率高、源头避免污染物产生等特点,无需外加能源即可实现污泥的减量化、稳定化、无害化和资源化。

摘要附图

权利要求书

1.一种污泥裂解气化装置,其特征在于,该装置包含外壳(10)、设置在外壳(10)顶部的污泥进料口(1)、在外壳(10)内部从污泥进料口(1)向下依次设置的干燥室(3)、热解室(4)、氧化室(5)以及灰渣室(7)。

2.如权利要求1所述的污泥裂解气化装置,其特征在于,所述的污泥进料口(1)设有进料阀(2);所述污泥进料口(1)呈漏斗状,并与所述进料阀(2)之间密封。

3.如权利要求1所述的污泥裂解气化装置,其特征在于,所述的干燥室(3)上部设有裂解气导出管(8)。

4.如权利要求1所述的污泥裂解气化装置,其特征在于,所述的氧化室(5)和灰渣室(7)之间设置有炉栅(6)。

5.如权利要求4所述的污泥裂解气化装置,其特征在于,所述的炉栅(6)采用耐火材料制成,所述炉栅(6)设置有若干斜圆柱状孔洞。

6.如权利要求1所述的污泥裂解气化装置,其特征在于,所述的灰渣室(7)侧壁设置有排渣口(9)和气化介质导入管(11)。

7.如权利要求1所述的污泥裂解气化装置,其特征在于,所述的干燥室(3)、热解室(4)和氧化室(5)均设置有温度感应探头和湿度感应探头。

8.如权利要求7所述的污泥裂解气化装置,其特征在于,所述的装置还设有中央控制系统,能够接受所述温度感应探头和湿度感应探头的监测信号,并在线调节所述装置运行的工艺参数。

9.如权利要求8所述的污泥裂解气化装置,其特征在于,所述的工艺参数包含进料量、进料频次以及气化介质供应量。

10.如权利要求1所述的污泥裂解气化装置,其特征在于,所述的外壳(10)呈直立桶状,所述外壳(10)内壁由钢板内衬耐火砖或耐火水泥制成,表面敷设有保温材料。

说明书

一种污泥裂解气化装置

技术领域

本发明涉及一种环境保护技术中的污泥处理装置,具体地,涉及一种污泥裂解气化装置。

背景技术

随着我国城镇污水处理事业的快速发展,污水处理厂数量不断增多,污泥产生量也日益增加。据统计,目前我国城镇污水处理厂污泥年产生量已经达到3000万吨(含水率80%),至“十二五”末期将达到5000万吨左右。

污泥焚烧处理处置是实现污泥减量化、稳定化和无害化的重要手段。然而,污泥直接焚烧存在燃烧效率低、能量利用方式单一的问题;此外,污泥焚烧烟气中含有PM2.5、NOx、SO2和二噁英等污染物,处理不当极易造成二次污染。随着民众环保意识的增强和人口密度的增大,污泥焚烧设施选址日益困难。环保部最新修订的《生活垃圾焚烧污染控制标准》(GB18485-2014)于2014年7月1日正式实施,其中明确规定污泥焚烧设施的污染控制参照该标准执行,新标准与旧标准相比颗粒物由80mg/Nm3收紧至20mg/Nm3(日均值),汞由0.2mg/Nm3收紧至0.05mg/Nm3,二噁英类则由1ngTEQ/m3收紧至0.1ngTEQ/m3,与欧盟标准接轨。随着“邻避效应”的日益严重和污染物排放标准的日趋严格,污泥焚烧处理处置的技术经济成本必将显著提高。

因此,开发可以替代焚烧的污泥热处理技术和设备,充分回收利用污泥中所蕴含的生物质资源,并从源头避免NOx、SO2和二噁英等污染物的产生和排放,已成为污泥处理处置行业发展和环境保护的迫切需求。

发明内容

本发明的目的是提供一种用于污泥处理的装置,以解决现有污泥焚烧技术所存在的污泥资源化程度低和烟气二次污染控制难的问题,实现污泥的减量化、稳定化、无害化和资源化。

为了达到上述目的,本发明提供了一种污泥裂解气化装置,其中,该装置包含外壳、设置在外壳顶部的污泥进料口、在外壳内部从污泥进料口向下依次设置的干燥室、热解室、氧化室以及灰渣室。

上述的污泥裂解气化装置,其中,所述的污泥进料口设有进料阀;所述污泥进料口呈漏斗状,并与所述进料阀之间密切吻合形成密封,以防止裂解气逸出。

上述的污泥裂解气化装置,其中,所述的干燥室上部设有裂解气导出管。

上述的污泥裂解气化装置,其中,所述的氧化室和灰渣室之间设置有炉栅。

上述的污泥裂解气化装置,其中,所述的炉栅采用耐火材料制成,所述炉栅设置有若干斜圆柱状孔洞。

上述的污泥裂解气化装置,其中,所述的灰渣室侧壁设置有排渣口和气化介质导入管。

上述的污泥裂解气化装置,其中,所述的干燥室、热解室和氧化室均设置有温度感应探头和湿度感应探头。

上述的污泥裂解气化装置,其中,所述的装置还设有中央控制系统,能够接受所述温度感应探头和湿度感应探头的监测信号,并根据装置的运行情况在线调节所述装置运行的工艺参数。

上述的污泥裂解气化装置,其中,所述的工艺参数包含进料量、进料频次以及气化介质供应量等。

上述的污泥裂解气化装置,其中,所述的外壳呈直立桶状,所述外壳内壁由钢板内衬耐火砖或耐火水泥制成,表面敷设有保温材料。

上述的污泥裂解气化装置,其中,所述的装置在处理污泥时包含以下步骤:

步骤1,污泥从污泥进料口间歇加入,进入所述干燥室,同来自所述热解室和氧化室的热气体换热,水蒸气随着热气流上升并通过所述裂解气导出管排出装置,干物料落入所述热解室。优选地,从所述污泥进料口加入的污泥含水率应小于50%,低位热值应大于5000kJ/kg,有机物含量应大于50%,所述干燥室温度应为100℃~250℃,从所述裂解气导出管所排出气体在资源化利用前应进行冷凝、过滤处理。

步骤2,所述热解室中的污泥受热后发生裂解反应和还原反应,产生C、H2、H2O、CO、CO2、CH4、焦油和烃类等裂解产物,此后热气体上升到所述干燥室,而炭则下降到所述氧化室。所述热解室温度优选为400℃~800℃。

步骤3,气化介质由所述气化介质导入管进入所述灰渣室,与热灰渣进行换热后,通过所述炉栅进入所述氧化室,与炽热的炭发生燃烧反应,同时放出热量,为物料的裂解和干燥提供热源;灰分和炭渣等落入所述灰渣室。优选地,所述氧化室温度应为1000℃~1200℃,气化介质为纯氧气,单位生物质气化的氧气供应量为其完全燃烧时所需理论空气量的25%~30%。

步骤4,所述灰渣室中的灰渣通过所述排渣口定期排出。

本发明提供的污泥裂解气化装置具有以下优点:

1、无需外加能源。裂解气化残留的炭与气化剂氧气进行部分燃烧,并放出热量,为污泥的干燥、裂解以及还原反应提供热量,无需额外补充能源。

2、裂解效率高。利用氧气作为气化介质,没有惰性气体,反应温度高,反应速率快,设备容积小,裂解效率高,裂解气体热值高。

3、源头避免污染物的产生和排放。裂解过程在无氧条件下进行,可以从源头避免NOx、SO2和二噁英的产生,避免酸性气体腐蚀设备。

4、设备磨损小。与焚烧相比,污泥裂解气化过程烟气量小,气体流速慢,粉尘含量低,设备磨损小。

5、资源化程度高。裂解气可作为燃料利用,且与污泥直接焚烧相比,裂解气燃烧效率高,应用范围广;污泥中重金属以惰性形态固化于炉渣中,炉渣可进行建材利用。