申请日2017.11.25

公开(公告)日2018.02.16

IPC分类号C02F9/12; C02F101/14

摘要

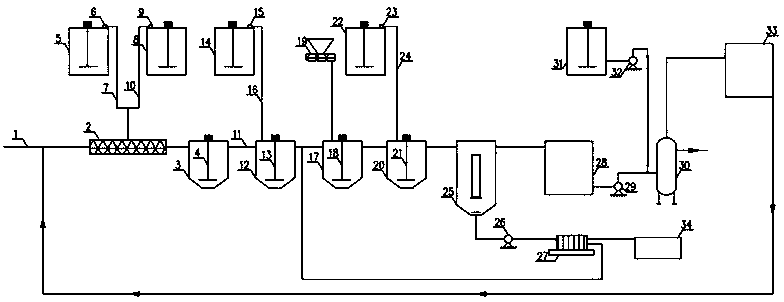

本发明公开一种可移动式含氟废水处理方法及装置,将高浓度含氟废水调节pH值至中性或碱性,依次加入CaCl2、PAC、磁种、PAM进行处理,沉淀出水进行吸附。装置包括管道混合器、NaOH溶解槽、氯化钙溶解槽,与管道混合器依次连接的混合反应槽、化学混凝槽、磁种混凝槽、絮凝混凝槽、沉淀槽、中间池、硅铝盐吸附塔以及再生废液贮槽,与化学混凝槽连接的混凝剂溶解槽,与磁种混凝槽连接的磁种投加器、与絮凝混凝槽连接的絮凝剂溶解槽。本发明具有占地少、处理量大、见效快、能耗低、易维护等特点。

摘要附图

权利要求书

1.一种可移动式含氟废水处理方法,其特征在于具体步骤如下:

高浓度含氟废水使用浓度为25wt%的NaOH溶液调节pH值至中性或碱性,再加入CaCl2,投加量为氟离子浓度的2~3倍,搅拌反应1小时后,投加PAC,投加量为200~400mg/L,搅拌反应2~10min后,投加磁种,投加量为8~100mg/L,搅拌反应2~10min后,再投加PAM,投加量为10~50mg/L,搅拌反应2~10min后沉淀20min,出水进入硅铝盐天然滤料吸附塔进行吸附,吸附时间1~3h。

2.一种可移动式含氟废水处理装置,运用权利要求1所述的处理方法,其特征在于:包括管道混合器、分别与管道混合器连接的进液管、NaOH溶液投加管道和氯化钙溶液投加管道,与NaOH溶液投加管道连接的NaOH溶解槽,与氯化钙溶液投加管道连接的氯化钙溶解槽,与管道混合器依次通过出液管连接的混合反应槽、化学混凝槽、磁种混凝槽、絮凝混凝槽、沉淀槽、中间池、硅铝盐吸附塔以及再生废液贮槽,与化学混凝槽连接的混凝剂溶解槽,与磁种混凝槽连接的磁种投加器、与絮凝混凝槽连接的絮凝剂溶解槽,以及与沉淀槽通过污泥泵和磁种回收机连接的污泥池;所述中间池通过过滤泵与硅铝盐吸附塔连接,中间池还通过再生泵与再生液贮槽连接;所述磁种回收机的出口还与磁种混凝槽的入口相连,再生废液贮槽的出口与进液管相连。

3.根据权利要求2所述的可移动式含氟废水处理装置,其特征在于:所述NaOH溶液投加管道上设有NaOH溶液投加计量泵。

4.根据权利要求2所述的可移动式含氟废水处理装置,其特征在于:所述氯化钙溶液投加管道上设有氯化钙溶液投加计量泵。

5.根据权利要求2所述的可移动式含氟废水处理装置,其特征在于:所述混合反应槽中设有混合反应槽搅拌器。

6.根据权利要求2所述的可移动式含氟废水处理装置,其特征在于:所述化学混凝槽中设有化学混凝槽搅拌器。

7.根据权利要求2所述的可移动式含氟废水处理装置,其特征在于:所述磁种混凝槽中设有磁种混凝槽搅拌器。

8.根据权利要求2所述的可移动式含氟废水处理装置,其特征在于:所述絮凝混凝槽中设有絮凝混凝槽搅拌器。

9.根据权利要求2所述的可移动式含氟废水处理装置,其特征在于:所述化学混凝槽通过混凝剂投加管道连接混凝剂溶解槽,混凝剂投加管道上设有混凝剂投加计量泵。

10.根据权利要求2所述的可移动式含氟废水处理装置,其特征在于:所述絮凝混凝槽通过絮凝剂投加管道连接絮凝剂溶解槽,絮凝剂投加管道上设有絮凝剂投加计量泵。

说明书

一种可移动式含氟废水处理方法及装置

技术领域

本发明涉及废水处理领域,特别涉及一种可移动式含氟废水处理方法及装置。

背景技术

氟是一种微量元素,饮用水含氟量在0.4~0.6mg/L的水对人体无害有益,而长期饮用含量大于1.5mg/L的高氟水则会给人体带来不利影响,会导致氟中毒。

我国有将近l亿人生活在高氟水地区,目前在我国氟受害者多达几千万人。除个别地区自然因素外,大量的含氟工业废水的排放是主要因素之一,如含氟矿石开采、金属冶炼、铝加工、焦炭、玻璃、电子、电镀、化肥、农药等行业排放的废水中常含有高浓度的氟化物,都会造成环境污染。随着我国工业的迅猛发展,含氟废水的排放量将会增加,对人们身体健康将造成很大威胁,因此,含氟废水的排放必须受到严格控制,必须对含氟废水加以处理。

目前用于处理含氟废水的方法主要有:石灰沉淀法、混凝沉淀法,吸附法、离子交换法和电渗析法。但是这些方法都存在一定的不足之处,通常采用的石灰沉淀法,即向废水中投加石灰乳,使氟离子与钙离子生成CaF2沉淀而除去,但该方法存在占地面积大、泥渣沉降缓慢,脱水困难;污泥量大,污泥中的氟由于含水量大难以回收利用,出水pH偏高,对低浓度含氟水去除率低,仅40%以下,处理后出水很难达标等缺点;吸附法存在滤料吸附容量小、处理效率低、处理时间长,有些滤料再生之后交换容量下降,重复使用效果不佳等缺点;电渗析因为投资大、处理成本高、操作水平要求高,很少推广应用于工业含氟废水治理;离子交换法则交换树脂再生复杂,且不适于高浓度含氟废水的处理;单独使用混凝法,处理废水,药剂费用较高,存在废渣二次污染的问题。

发明内容

针对上述问题,本发明的目的在于提供一种工艺简单,处理效果好,体积小,处理量大,出水水质满足要求,可作为移动式应急处理的含氟废水处理方法及装置。

为实现上述目的,本发明通过下列技术方案实现:一种可移动式含氟废水处理方法,第一步采用NaOH-CaCl2法对高浓度含氟废水进行处理,使处理后出水氟离子浓度达到30mg/L以下;第二步采用PAC-PAM-磁混凝法进一步处理,使处理后出水氟离子浓度达到10mg/L以下;第三步采用硅铝盐天然滤料吸附法进行深度处理,使处理后出水氟离子浓度达到1mg/L以下。具体步骤如下:

高浓度含氟废水使用浓度为25wt%的NaOH溶液调节pH值至中性或碱性,再加入CaCl2,投加量为氟离子浓度的2~3倍,搅拌反应1小时后,投加PAC,投加量为200~400mg/L,搅拌反应2~10min后,投加磁种,投加量为8~100mg/L,搅拌反应2~10min后,再投加PAM,投加量为10~50mg/L,搅拌反应2~10min后沉淀20min,出水进入硅铝盐天然滤料吸附塔进行吸附,吸附时间1~3h。

本发明的另一目的在于提供一种可移动式含氟废水处理装置,包括管道混合器、分别与管道混合器连接的进液管、NaOH溶液投加管道和氯化钙溶液投加管道,与NaOH溶液投加管道连接的NaOH溶解槽,与氯化钙溶液投加管道连接的氯化钙溶解槽,与管道混合器依次通过出液管连接的混合反应槽、化学混凝槽、磁种混凝槽、絮凝混凝槽、沉淀槽、中间池、硅铝盐吸附塔以及再生废液贮槽,与化学混凝槽连接的混凝剂溶解槽,与磁种混凝槽连接的磁种投加器、与絮凝混凝槽连接的絮凝剂溶解槽,以及与沉淀槽通过污泥泵和磁种回收机连接的污泥池;所述中间池通过过滤泵与硅铝盐吸附塔连接,中间池还通过再生泵与再生液贮槽连接;所述磁种回收机的出口还与磁种混凝槽的入口相连,再生废液贮槽的出口与进液管相连。

所述NaOH溶液投加管道上设有NaOH溶液投加计量泵。

所述氯化钙溶液投加管道上设有氯化钙溶液投加计量泵。

所述混合反应槽中设有混合反应槽搅拌器。

所述化学混凝槽中设有化学混凝槽搅拌器。

所述磁种混凝槽中设有磁种混凝槽搅拌器。

所述絮凝混凝槽中设有絮凝混凝槽搅拌器。

所述化学混凝槽通过混凝剂投加管道连接混凝剂溶解槽,混凝剂投加管道上设有混凝剂投加计量泵。

所述絮凝混凝槽通过絮凝剂投加管道连接絮凝剂溶解槽,絮凝剂投加管道上设有絮凝剂投加计量泵。

工作时,含氟废水经进液管与NaOH溶解槽、氯化钙溶解槽内的NaOH溶液、氯化钙溶液,通过NaOH溶液投加计量泵、氯化钙溶液投加计量泵、由NaOH溶液投加管道、氯化钙溶液投加管道定量投加到管道混合器进行混合,混合均匀后进入混合反应槽进行反应;出水与混凝剂溶解槽内的混凝剂,通过混凝剂投加计量泵,由混凝剂投加管道定量投加到化学混凝槽内进行混凝反应;出水进入磁种混凝槽,与磁种回收机、磁种投加器投加的磁种进行磁混凝反应;出水与絮凝剂溶解槽内的絮凝剂,通过絮凝剂投加计量泵,由絮凝剂投加管道定量投加到絮凝混凝槽内进行絮凝反应;出水进入沉淀槽进行沉淀,沉淀后的磁性污泥经污泥泵提升至磁回收机进行磁种回收循环使用,回收磁种后的污泥排入污泥池;上清液进入中间水池,通过过滤泵提升至硅铝盐吸附塔进行吸附,出水达标排放或回用;当吸附饱和后,停止运行,把再生液贮槽的再生液通过再生泵提升至硅铝盐吸附塔进行再生,再生时间4-6小时,再生废液排入再生废液贮槽,定量返回进液管。

本发明比传统的石灰沉淀法、混凝沉淀法、吸附法具有明显的优势:

NaOH-CaCl2法:采用NaOH 调节废水pH 值,以CaCl2作为钙盐,其溶解度大,溶解投加均方便,操作方便,设备投资小,耗电少。同时,CaCl2产生的同离子效应有效降低出水氟离子浓度,稳定出水效果。而石灰沉淀法是以Ca(OH)2作为钙盐,为保证出水效果,要求Ca(OH)2投加量大,由于生产的CaF2沉淀包裹在Ca(OH)2颗粒的表面,使之不能被充分利用,因而用量进一步增大,出水pH 值要回调。此外,Ca(OH)2乳化液投加过程中,溶药过程操作难度大,管道容易堵塞,维修频繁。

PAC-PAM-磁混凝法:磁混凝技术也称为“2秒固液分离”技术,是一种快速去除悬浮物、降浊、除污染物、净化水体的技术,具有占地少、处理量大、见效快、能耗低、易维护等特点,大大优于传统混凝沉淀工艺。其基本原理为:通过絮凝剂(PAC、PAM)使废水中非磁性悬浮物与投加的磁种絮凝成磁性微絮团,利用磁力吸附去除磁性微絮团,净化水体,磁种与水污染物分离后循环使用,对F-的去除率比传统的混凝沉淀法高很多。

磁混凝技术去除F-的基本机理是:

1、晶核作用:由于在废水中加入了磁种、PAC、PAM,利用吸附作用,使磁种快速吸附CaF2形成CaF2晶核,CaF2晶核可加速CaF2沉淀生成,在相同钙浓度条件下,晶核既可降低沉淀反应启动的钙浓度,又可使处理后的污水氟浓度降得更低。

2、吸附作用:铝盐絮凝除氟过程中生成的具有很大表面积的无定性Al(OH)3 (am)原体对氟离子产生氢键吸附,氟离子半径小,电负性强,这一吸附方式很容易发生。磁种也具有很大比表面积对CaF2产生磁性吸附。

3、离子交换作用:氟离子与氢氧根的半径及电荷都相近,铝盐絮凝除氟过程中,投加到水中的A113O4 (0H) 147+ 等聚阳离子及水解后形成的无定性Al(0H)3 (am)沉淀,其中的OH-与F-发生交换,这一交换过程是在等电荷条件下进行的。

4、络合沉淀作用:F-能与Al3+等形成从AlF2+、AlF2+、AlF3到AlF63- 6种络合物,络合沉降而去除F-。

络合离子方程式如下:

F-+ Al3+ →AlF2+↓+ AlF2+↓+ AlF3↓+ AlF4-↓+ AlF52-↓+ AlF63-↓

硅铝盐天然滤料吸附法:含氟废水与硅铝盐接触后,滤料表面发生吸附过滤和离子交换双重反应,水中的氟离子吸附于滤料上以及氟离子与滤料表面的OH-离子发生交换,通过双效的物化反应实现除氟的目的。

硅铝盐滤料性能明显优于常规滤料(如活性氧化铝),具备以下显著的特点:

1、除氟容量高,填充量远小于活性氧化铝跟沸石分子筛的滤料,即可达到相同除氟效果,节省设备投资成本。

2、接触时间短,相比传统滤料可大大减少设备体积。

3、安全性高,在使用过程中无任何有毒有害物质溶出,出水无铝离子超标的可能性。

4、除氟效率高,除氟彻底,出水质量很好。

5、水质适应性强,在恶劣水质情况下,也可以保持较高的除氟容量。再生时间短,4-6小时即可,管理简单。

6、滤料易永远不会出现板结现象,寿命长达15年。