申请日2015.12.23

公开(公告)日2016.04.27

IPC分类号C02F9/10; C01D5/00; C01D3/06

摘要

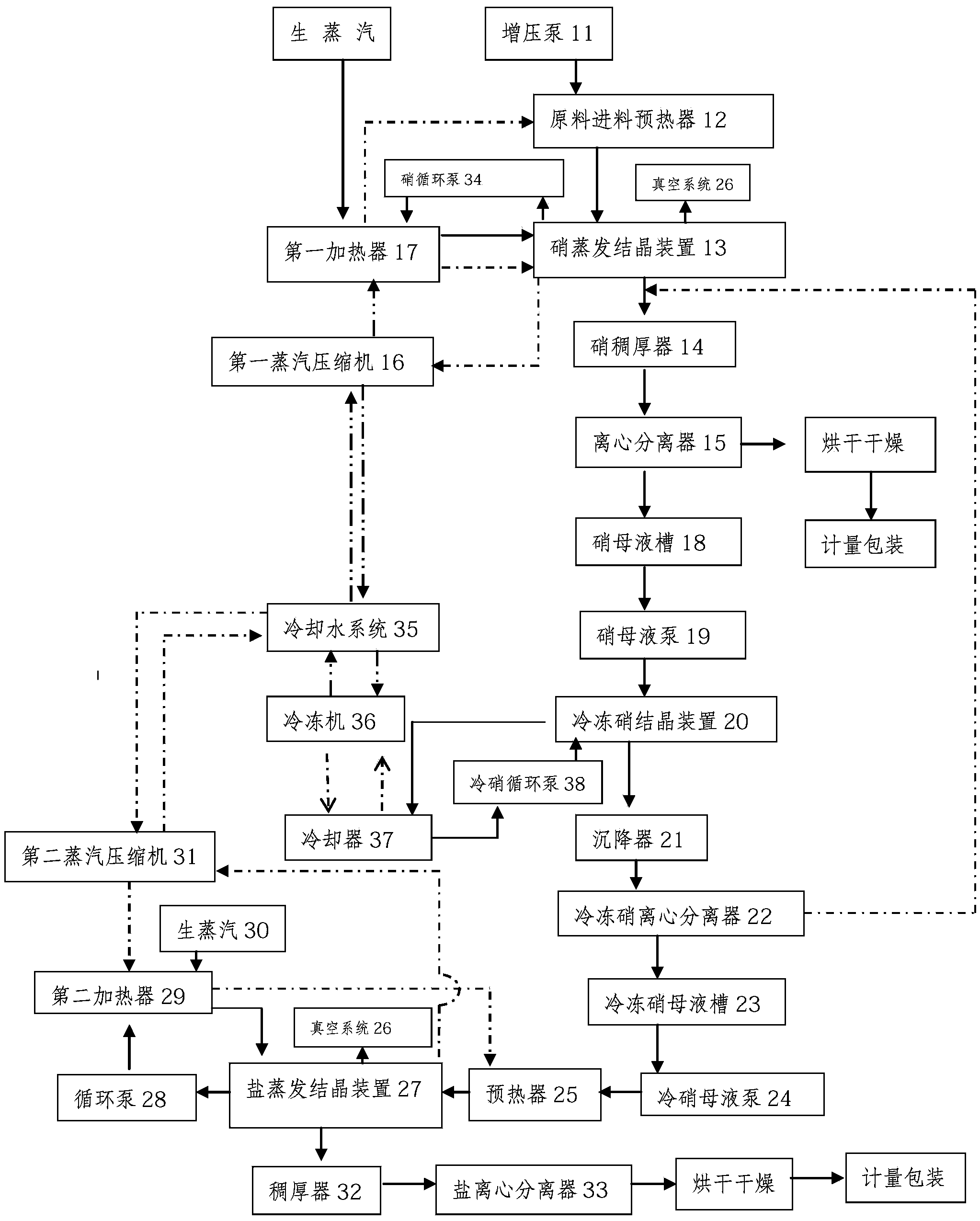

本发明涉及一种高盐废水零排放蒸发结晶盐分质方法,所述方法经预处理及深度浓缩后的高浓度盐浓缩液依次通过蒸发结晶装置、冷冻硝结晶装置和盐蒸发结晶装置按照硫酸钠、氯化钠或氯化钠、硫酸钠的分离顺序进行分质,硝蒸发结晶装置、盐蒸发结晶装置在分别利用蒸汽压缩机抽取并压缩二次蒸汽的条件下参照冷冻硝结晶所需温度通过蒸汽压缩机连接冷却水系统并利用冷却器和/或冷冻机冷冻硝结晶装置内部所需温度,使高浓度盐浓缩液实现溶剂再利用以及溶质的充分分质。本发明的高盐废水零排放蒸发结晶盐分质方法分离出的硫酸钠及商业盐作为工业可回收原料加以利用,重复利用水资源,达到污水低成本零排放,防止污水排放对环境造成的不利影响。

摘要附图

权利要求书

1.一种高盐废水零排放蒸发结晶盐分质方法,其特征在于,所述方法包括经预处理及深度浓缩后的高浓度盐浓缩液依次通过硝蒸发结晶装置(13)、冷冻硝结晶装置(20)和盐蒸发结晶装置(27)按照硫酸钠、氯化钠的分离顺序进行分质,所述硝蒸发结晶装置(13)和所述盐蒸发结晶装置(27)在分别利用第一蒸汽压缩机(16)和第二蒸汽压缩机(31)抽取并压缩二次蒸汽的条件下参照冷冻硝结晶所需温度通过所述第一蒸汽压缩机(16)和所述第二蒸汽压缩机(31)连接冷却水系统(35)并利用冷却器(37)和/或冷冻机(36)保持所述冷冻硝结晶装置(20)内部所需温度。

2.根据权利要求1所述的高盐废水零排放结晶盐分质方法,其特征在于,所述分质方法还包括如下步骤:

将所述高浓度盐浓缩液在负压或微正压下由所述硝蒸发结晶装置(13)进行蒸发结晶;

经蒸发结晶产生的硝母液经所述冷冻硝结晶装置(20)冷冻结晶,经所述冷冻硝结晶装置(20)产生的混合物通过冷冻硝离心分离器(22)离心,离心产生的晶体再次返回与经所述硝蒸发结晶装置(13)产生的硝液热融混合后再经离心分离器(15)分离出硫酸钠晶体;

经所述冷冻硝离心分离器(22)离心产生的冷冻硝母液经冷硝母液泵(24)加入所述盐蒸发结晶装置(27)并在负压下蒸发结晶得盐;

由所述硝蒸发结晶装置(13)和所述盐蒸发结晶装置(27)蒸发产生的二次蒸汽分别通过第一蒸汽压缩机(16)和第二蒸汽压缩机(31)抽取并分别由第一加热器(17)和第二加热器(29)提高温度后持续为所述硝蒸发结晶装置(13)和所述盐蒸发结晶装置(27)中的浓缩液提供热能。

3.根据权利要求2所述的高盐废水零排放蒸发结晶盐分质方法,其特征在于,所述硝蒸发结晶装置(13)和所述盐蒸发结晶装置(27)蒸发产生的二次蒸汽分别通过所述第一蒸汽压缩机(16)和所述第二蒸汽压缩机(31)连接冷却水系统(35)并通过冷冻机(36)为所述第一蒸汽压缩机(16)和所述第二蒸汽压缩机(31)提供循环冷却水,并且所述冷冻机(36)连接冷却器(37)并通过冷硝循环泵(38)保持所述冷冻硝结晶装置(20)维持在-6~-5℃。

4.如权利要求1-3之一所述的高盐废水零排放蒸发结晶盐分质方法,其特征在于,所述高浓度盐浓缩液在进行分质前,由含有复杂成分的废水依次经过预处理部分、回用与减量化部分后形成减量浓缩后的高浓度盐浓缩液。

5.如权利要求2或3所述的高盐废水零排放蒸发结晶分质方法,其特征在于,所述高浓度盐浓缩液通过增压泵(11)进入原料进料预热器(12)预热后经所述硝蒸发结晶装置(13)进行负压或微正压蒸发结晶,所述硝蒸发结晶装置(13)经硝循环泵(34)连接所述第一加热器(17)对所述硝蒸发结晶装置(13)循环加热;所述硝蒸发结晶装置(13)通过接连真空系统(26)使所述硝蒸发结晶装置(13)保持负压。

6.如权利要求1-3之一所述的高盐废水零排放蒸发结晶分质方法,其特征在于,所述硝蒸发结晶装置(13)在负压或微正压状态下,持续进行水分蒸发浓缩,所述硝蒸发结晶装置(13)内高盐浓缩液的温度维持在100~115℃。

7.如权利要求1-3之一所述的高盐废水零排放蒸发结晶分质方法,其特征在于,所述高浓度盐浓缩液经所述硝蒸发结晶装置(13)蒸发结晶后进入硝稠厚器(14)进行调整后进入离心分离装置(15),经离心后的硫酸钠晶体经烘干设备干燥后,进行计量包装得到商品硫酸钠。

8.如权利要求1-3之一所述的高盐废水零排放蒸发结晶分质方法,其特征在于,所述离心分离装置(15)中产生的硝母液进入硝母液槽(18),并经硝母液泵(19)进入所述冷冻硝结晶装置(20)进行降温结晶。

9.如权利要求1-3之一所述的高盐废水零排放蒸发结晶分质方法,其特征在于,所述硝母液在所述冷冻硝结晶装置(20)中进行结晶后排放至沉降器(21)后进行调整,所述冷冻硝结晶装置(20)连接冷却器(37)并通过冷硝循环泵(38)使所述冷冻硝结晶装置(20)保持在-6~-5℃;

所述冷冻硝母液通过冷冻硝母液泵(24)进入预热器(25)进行加热,然后进入所述盐蒸发结晶装置(27)并在负压下进行蒸发结晶;

所述盐蒸发结晶装置(27)通过循环泵(28)连接第二加热器(29)对所述盐蒸发结晶装置(27)进行加热,所述盐蒸发结晶装置(27)产生的二次蒸汽通过所述第二蒸汽压缩机(31)抽取并经第二加热器(29)提高温度后用于所述预热器(25)内部液体的加热。

所述经盐蒸发结晶后的产物通过稠厚器(32)进入盐离心分离器(33)分离后,再将晶体经烘干得到商品盐。

10.一种用于权利要求1-9所述的高盐废水零排放蒸发结晶分质方法的装置,其特征在于,所述装置包括:增压泵(11),所述增压泵(11)连接原料进料预热器(12)的第一进口;所述原料进料预热器的出料口连接硝蒸发结晶装置(13)的第一进口,所述硝蒸发结晶装置(13)的第一出口连接第一蒸汽压缩机(16)的第一进口,所述硝蒸发结晶装置(13)的第二出口连接硝循环泵(34)的进口,所述硝循环泵(34)的出口连接第一加热器(17)的第一进口;所述第一蒸汽压缩机(16)的第一出口连接第一加热器(17)的第二进口,所述第一加热器(17)的第一出口连接所述原料进料预热器(12)的第二进口,所述第一加热器(17)的第二出口连接硝蒸发结晶装置(13)的第二进口,所述第一蒸汽压缩机(16)的第二出口连接冷却水系统(35)的第一进口,所述硝蒸发结晶装置(13)的第三出口连接真空系统(26)的第一进口;所述硝蒸发结晶装置(13)的第四出口连接硝稠厚器(14)的进料口;所述硝稠厚器(14)的出料口连接离心分离器(15)的进料口;所述离心分离器(15)的第一出口连接硝母液槽(18)的进料口,所述离心分离器(15)的第二出口连接烘干装置的进口;所述硝母液槽(18)的出料口连接硝母液泵(19)的进料口,所述硝母液泵(19)的出料口连接冷冻硝结晶装置(20)的第一进口,所述冷冻硝结晶装置(20)的第一出口连接沉降器(21)的进料口,所述冷冻硝结晶装置(20)的第二出口连接冷却器(37)的第一进口,所述冷却器(37)的第一出口连接冷冻机(36)的进口,所述冷冻机(36)的第一出口连接冷却水系统(35)的第二进口,所述冷却器(37)的第二出口连接冷硝循环泵(38)的进口,所述冷硝循环泵(38)的出口连接所述冷冻硝结晶装置(20)的第二进口;所述沉降器(21)的出料口连接冷冻硝离心分离器(22)的进料口,所述冷冻硝离心分离器(22)的第一出口连接冷冻硝母液槽(23)的进料口,所述冷冻硝分离器(22)的第二出口连接所述硝稠厚器(14)的进料口;所述冷冻硝母液槽(23)的出料口连接冷硝母液泵(24)的进料口,所述冷硝母液泵(24)的出料口连接预热器(25)的第一进口,所述预热器(25)的出料口连接盐蒸发结晶装置(27)的第一进口;所述盐蒸发结晶装置(27)的第一出口连接循环泵(28)的进口,所述盐蒸发结晶装置(27)的第二出口连接稠厚器(32)的进口,所述盐蒸发结晶装置(27)的第三出口连接真空系统(26)的第二进口;所述循环泵(28)的出口连接第二加热器(29)的第一进口,所述第二加热器(29)的第一出口连接所述盐蒸发结晶装置(27)的第二进口,所述第二加热器(29)的第二出口连接所述预热器(25)的第二进口;所述盐蒸发结晶装置(27)的第四出口连接第二蒸汽压缩机(31)的第一进口,所述第二蒸汽压缩机(31)的第一出口连接所述第二加热器(29)的第二进口,所述第二蒸汽压缩机(31)的第二出口连接所述冷却水系统(35)的第三进口,所述冷却水系统(35)的第一出口连接所述第一蒸汽压缩机(16)的第二进口,所述冷却水系统(35)的第二出口连接所述第二蒸汽压缩机(31)的第二进口,所述冷却水系统(35)的第三出口连接所述冷冻机(36)的第二进口,所述冷冻机(36)的第二出口连接所述冷却器(37)的第二进口;所述稠厚器(32)的出料口连接盐离心分离器(33)的进料口,所述盐离心分离器(33)的出料口连接烘干装置的进口。

说明书

一种高盐废水零排放蒸发结晶盐分质方法

技术领域

本发明涉及节能减排技术领域,尤其涉及一种高盐废水零排放蒸发结晶分质方法。

背景技术

近年来,随着石化、电力、冶金、煤化工等行业的快速发展,工业生产过程中产生的反渗透浓水、工业污水、循环排污水及部分工艺排水等含成分较复杂的污水量逐年增加,这些成分复杂的污水如何最终处置和再利用问题受到广泛的重视。随着国家对企业污水排放控制力度日趋严格,特别是在水资源匮乏地区,如何合理处置利用好这部分含成分复杂的污水,实现废水零排放,对保护我们赖以生存的周边环境和自然水体,进一步提高水资源的综合利用效率,缓解水资源紧张状况具有重要意义,目前污水处理回用在诸多废水处理技术中,利用反渗透膜法处理技术应用已经逐渐成为工业循环水处理污、废水回用、减量化等领域中的一种非常重要处理手段。

目前,针对高浓度盐且含难降解有机物废水的处理方法,主要有以下几种方案:

第一,对废水中的难降解有机物类物质采用强氧化性物质(主要有臭氧、双氧水等)进行催化氧化,使废水中难降解的有机物类物质进行有效降解,经氧化处理后的废水再进入生化单元对污水中的有机物进行去除,经过沉淀和过滤单元后直接排放;

第二,将含钙镁硬度废水通过软化后,再通过二次反渗透装置进行减量处理进一步回收部分水量,减量化后产生的浓水直接排放;

第三,减量化后的高含盐浓水零排处置是高盐浓水利用多蒸发和结晶单元进行处理,形成混盐类,实现水的零排放。

综合分析以上三种方案,第一种方案只针对废水中的有机物进行有效处理消化,一般的污水处理都是经过较长的生化处理流程,废水中剩余部分有机物可生化性极差,甚至不能生化,因此,单靠化学催化氧化对该部分的去除效果是有限的,最主要的是上述方法对废水中无机盐成分基本无去除作用;第二种方案尽管从工艺上对原水进行一定减量处理,然而,反渗透浓水已经是将原水进行了至少4倍浓缩后的高盐废水,所有的钙离子、镁离子、重金属离子、硅离子等,以及不可生化的有机物等污染物质浓度已经很高,因此,普通的反渗透膜对该废水的回收率不高,甚至海水淡化膜也只能回收50%左右,所产生的浓水虽然进行减量但是产生的浓水水量还是比较大,仍然有占总处理水10%以上的较浓盐水对环境产生很大影响;第三种方案,对浓缩后高盐废水处理得较彻底,相对技术成熟,只是处理成本太高,过程中需要消耗大量蒸汽,根据最终浓水含盐浓度一般水处理成本在50元/吨以上,而且一般只分离一种盐或直接形成混盐,混盐作为危废物需要进行特殊处理,成本很高,该法对大量高盐水进行处理其投资费用及运行成本都非常高。

中国专利CN103508602B公开了一种膜与蒸发结晶集成的高盐度工业废水零排放的工艺,具体公开了将工业废水经超滤预处理后经过高压泵输送至反渗透过程,渗透测出水回用,对过滤多次后的浓缩液进行电渗析处理,经电渗析浓缩后的物料进行蒸发和结晶,得到盐泥和冷凝水。上述发明将膜与蒸发结晶耦合不仅能从高盐浓度的工业废水中回收高质量的净水,也能实现高盐废水的零排放,但是上述发明的物料经最后的蒸发结晶后只能得到盐泥的混合物,并且对于最终得到的盐泥也无法得到充分再利用,工业废水经超滤预处理并经过反渗透和电渗析处理后得到的高浓度盐浓缩液中含有多种成分,包括氯化钠硫酸钠等,直接放弃或排放会造成很大的浪费,形成的固危废也会对环境产生一定污染。

发明内容

针对现有技术之不足,本发明提供了一种高盐废水零排放蒸发结晶盐分质方法。本发明通过将工业污水、废水经预处理、反渗透得到的含盐浓水回收95%以上水量重新利用,剩余5%左右水量的较高浓盐水通过电驱动离子膜进行处理,进一步深度浓缩成比例达10%-12%的浓盐水,再进一步对高盐水深度浓缩达20%的浓盐液,经过硝蒸发结晶单元、盐蒸发结晶单元,分别结晶析出硫酸钠和氯化钠等分质盐。作为工业可回收原料加以利用变废为宝,充分重复利用水资源,达到污水低成本零排放,实现综合利用防止污水排放对环境造成的不利影响。

本发明提供了一种高盐废水零排放蒸发结晶盐分质方法,所述方法包括经预处理及减量化浓缩后的高浓度盐浓缩液依次通过硝蒸发结晶装置、冷冻硝结晶装置和盐蒸发结晶装置按照硫酸钠、氯化钠的分离顺序进行分质,所述硝蒸发结晶装置和所述盐蒸发结晶装置在分别利用第一蒸汽压缩机和第二蒸汽压缩机抽取并压缩二次蒸汽的条件下参照冷冻硝结晶所需温度通过所述第一蒸汽压缩机和所述第二蒸汽压缩机连接冷却水系统并利用冷却器和/或冷冻机保持所述冷冻硝结晶装置内部所需温度。

根据一个优选实施方式,所述分质方法还包括如下步骤:

将所述高浓度盐浓缩液在负压或微正压下由所述硝蒸发结晶装置进行蒸发结晶;

经蒸发结晶产生的硝母液经所述冷冻硝结晶装置冷冻结晶,经所述冷冻硝结晶装置产生的混合物通过冷冻硝离心分离器离心分离,离心产生的晶体再次返回与经所述硝蒸发结晶装置产生的硝液热融混合后再经离心分离器分离出硫酸钠晶体;

经所述冷冻硝离心分离器离心产生的冷冻硝母液经冷硝母液泵加入所述盐蒸发结晶装置并在负压下蒸发结晶得盐;

由所述硝蒸发结晶装置和所述盐蒸发结晶装置蒸发产生的二次蒸汽分别通过第一蒸汽压缩机和第二蒸汽压缩机抽取并分别由第一加热器和第二加热器提高温度后持续为所述硝蒸发结晶装置和所述盐蒸发结晶装置中的浓缩液提供热能。

根据一个优选实施方式,所述硝蒸发结晶装置和所述盐蒸发结晶装置蒸发产生的二次蒸汽分别通过所述第一蒸汽压缩机和所述第二蒸汽压缩机连接冷却水系统并通过冷冻机为所述第一蒸汽压缩机和所述第二蒸汽压缩机提供循环冷却水,同时所述冷冻机连接冷却器并通过冷硝循环泵保持所述冷冻硝结晶装置维持在-6~-5℃。

根据一个优选实施方式,所述高浓度盐浓缩液在进行分质前,由含有复杂成分的废水依次经过预处理部分、回用与减量化部分后形成减量浓缩后的高浓度盐浓缩液。

根据一个优选实施方式,所述高浓度盐浓缩液通过增压泵进入原料进料预热器预热后经所述硝蒸发结晶装置进行负压或微正压蒸发结晶,所述硝蒸发结晶装置经硝循环泵连接所述第一加热器对所述硝蒸发结晶装置循环加热;所述硝蒸发结晶装置通过接连真空系统使所述硝蒸发结晶装置保持负压或不采用真空系统保持微正压状态。

根据一个优选实施方式,所述硝蒸发结晶装置在负压或微正压状态下,持续进行水分蒸发浓缩,所述硝蒸发结晶装置内高盐浓缩液的温度维持在100~115℃。

根据一个优选实施方式,所述高浓度盐浓缩液经所述硝蒸发结晶装置蒸发结晶后进入硝稠厚器进行调整后进入离心分离装置,经离心后的硫酸钠晶体经烘干设备干燥后,进行计量包装得到商品硫酸钠。

根据一个优选实施方式,所述离心分离装置中产生的硝母液进入硝母液槽,并经硝母液泵进入所述冷冻硝结晶装置进行降温结晶。

根据一个优选实施方式,所述硝母液在所述冷冻硝结晶装置中进行结晶后排放至沉降器后进行调整,所述冷冻硝结晶装置连接冷却器并通过冷硝循环泵使所述冷冻硝结晶装置保持在-6~-5℃,

所述冷冻硝母液通过冷冻硝母液泵进入预热器进行加热,然后进入所述盐蒸发结晶装置并在负压下进行蒸发结晶;

所述盐蒸发结晶装置通过循环泵连接第二加热器对所述盐蒸发结晶装置进行加热,所述盐蒸发结晶装置产生的二次蒸汽通过所述第二蒸汽压缩机抽取并经第二加热器提高温度后用于所述预热器内部液体的加热。

所述经盐蒸发结晶后的产物通过稠厚器进入盐离心分离器分离后,再将晶体经烘干得到商品盐。

根据本发明的另一个方面,本发明还提供了一种用于高盐废水零排放蒸发结晶分质方法的装置,所述装置包括:增压泵,所述增压泵连接原料进料预热器的第一进口;所述原料进料预热器的出料口连接硝蒸发结晶装置的第一进口,所述硝蒸发结晶装置的第一出口连接第一蒸汽压缩机的第一进口,所述硝蒸发结晶装置的第二出口连接硝循环泵的进口,所述硝循环泵的出口连接第一加热器的第一进口;所述第一蒸汽压缩机的第一出口连接第一加热器的第二进口,所述第一加热器的第一出口连接所述原料进料预热器的第二进口,所述第一加热器的第二出口连接硝蒸发结晶装置的第二进口,所述第一蒸汽压缩机的第二出口连接冷却水系统的第一进口,所述硝蒸发结晶装置的第三出口连接真空系统的第一进口;所述硝蒸发结晶装置的第四出口连接硝稠厚器的进料口;所述硝稠厚器的出料口连接离心分离器的进料口;所述离心分离器的第一出口连接硝母液槽的进料口,所述离心分离器的第二出口连接烘干装置的进口;所述硝母液槽的出料口连接硝母液泵的进料口,所述硝母液泵的出料口连接冷冻硝结晶装置的第一进口,所述冷冻硝结晶装置的第一出口连接沉降器的进料口,所述冷冻硝结晶装置的第二出口连接冷却器的第一进口,所述冷却器的第一出口连接冷冻机的第一进口,所述冷冻机的第一出口连接冷却水系统的第二进口,所述冷却器的第二出口连接冷硝循环泵的进口,所述冷硝循环泵的出口连接所述冷冻硝结晶装置的第二进口;所述沉降器的出料口连接冷冻硝离心分离器的进料口,所述冷冻硝离心分离器的第一出口连接冷冻硝母液槽的进料口,所述冷冻硝分离器的第二出口连接所述硝稠厚器的进料口;所述冷冻硝母液槽的出料口连接冷硝母液泵的进料口,所述冷硝母液泵的出料口连接预热器的第一进口,所述预热器的出料口连接盐蒸发结晶装置的第一进口;所述盐蒸发结晶装置的第一出口连接循环泵的进口,所述盐蒸发结晶装置的第二出口连接稠厚器的进料口,所述盐蒸发结晶装置的第三出口连接真空系统的第二进口;所述循环泵的出口连接第二加热器的第一进口,所述第二加热器的第一出口连接所述盐蒸发结晶装置的第二进口,所述第二加热器的第二出口连接所述预热器的第二进口;所述盐蒸发结晶装置的第四出口连接第二蒸汽压缩机的第一进口,所述第二蒸汽压缩机的第一出口连接所述第二加热器的第二进口,所述第二蒸汽压缩机的第二出口连接所述冷却水系统的第三进口,所述冷却水系统的第一出口连接所述第一蒸汽压缩机的第二进口,所述冷却水系统的第二出口连接所述第二蒸汽压缩机的第二进口,所述冷却水系统的第三出口连接所述冷冻机的第二进口,所述冷冻机的第二出口连接所述冷却器的第二进口;所述稠厚器的出料口连接盐离心分离器的进料口,所述盐离心分离器的出料口连接烘干装置的进口。

本发明的有益技术效果在于:

1、本发明采用化学方法先将污水中的重金属离子、钙镁等硬度离子有效去除,同时也去除了大部分的COD有机胶体物质等,防止料液在进入反渗透系统后对反渗透膜表面造成有机物污染以及由于钙镁结垢的堵塞问题。

2、本发明通过采用管式微滤装置和树脂作为反渗透单元,将化学反应生成的沉淀物、混凝物胶体物质等进一步去除,分别再通过中压反渗透、高压反渗透减量化浓缩液使TDS达到约50000mg/L,使系统回收率达到85%左右。通过两级电驱动离子膜进一步浓缩使得整个工艺流程达到回收水量95%以上,TDS约为200000mg/L。

3、本发明通过将经预处理和深度浓缩产生的浓盐液经过蒸发结晶后得到部分硫酸钠,然后又进一步通过冷冻硝结晶装置低温结晶得到固体结晶芒硝,产生的芒硝再次返回与硝蒸发结晶装置产生的热融液混合循环处理,充分析出浓盐液中的硫酸钠晶体。浓缩液经分离出硫酸钠后再通过盐蒸发结晶装置进行结晶蒸发盐,实现硝盐分离的效果,并且整个蒸发处理过程实现了零排放。

4、本发明的硝蒸发结晶装置和盐蒸发结晶装置分别通过第一蒸汽压缩机和第二蒸汽压缩机抽取内部蒸发产生的二次蒸汽一方面分别通过第一加热器和第二加热器提高温度后对硝蒸发结晶装置和盐蒸发结晶装置内的液体进行加热,另一方面通过第一蒸汽压缩机和第二蒸汽压缩机抽取的二次蒸汽同时连接冷却水系统并通过冷冻机和冷却器为冷冻硝结晶装置提供所需温度,实现高盐废水溶剂充分利用,减少能耗的目的。