申请日2016.01.22

公开(公告)日2016.05.25

IPC分类号E21F16/02

摘要

本发明涉及一种隧道污水沟气囊整体施工方法,包括以下步骤:清理污水沟位置处的相关作业面,测量放样;安放钢筋笼,所述钢筋笼包括箍筋和纵筋,靠近所述污水沟内侧部位采用一体结构的弧形箍筋;将所述气囊置于套管内,将所述套管和气囊牵引至所述钢筋笼内的所述弧形箍筋上,所述套管和气囊安装就位后,对所述气囊进行充气;当所述气囊充气至设定程度后,将所述套管抽出,继续将所述气囊充气至预定压力时,利用固定部件将所述气囊和所述钢筋笼进行定位固定;设立钢筋笼外围模板,合模后浇筑混凝土;当所述混凝土初凝后,将排气后的所述气囊撤出所述污水沟,养护混凝土。

权利要求书

1.一种隧道污水沟气囊整体施工方法,其特征在于,包括以下步骤:

步骤1:清理污水沟位置处的相关作业面,测量放样;

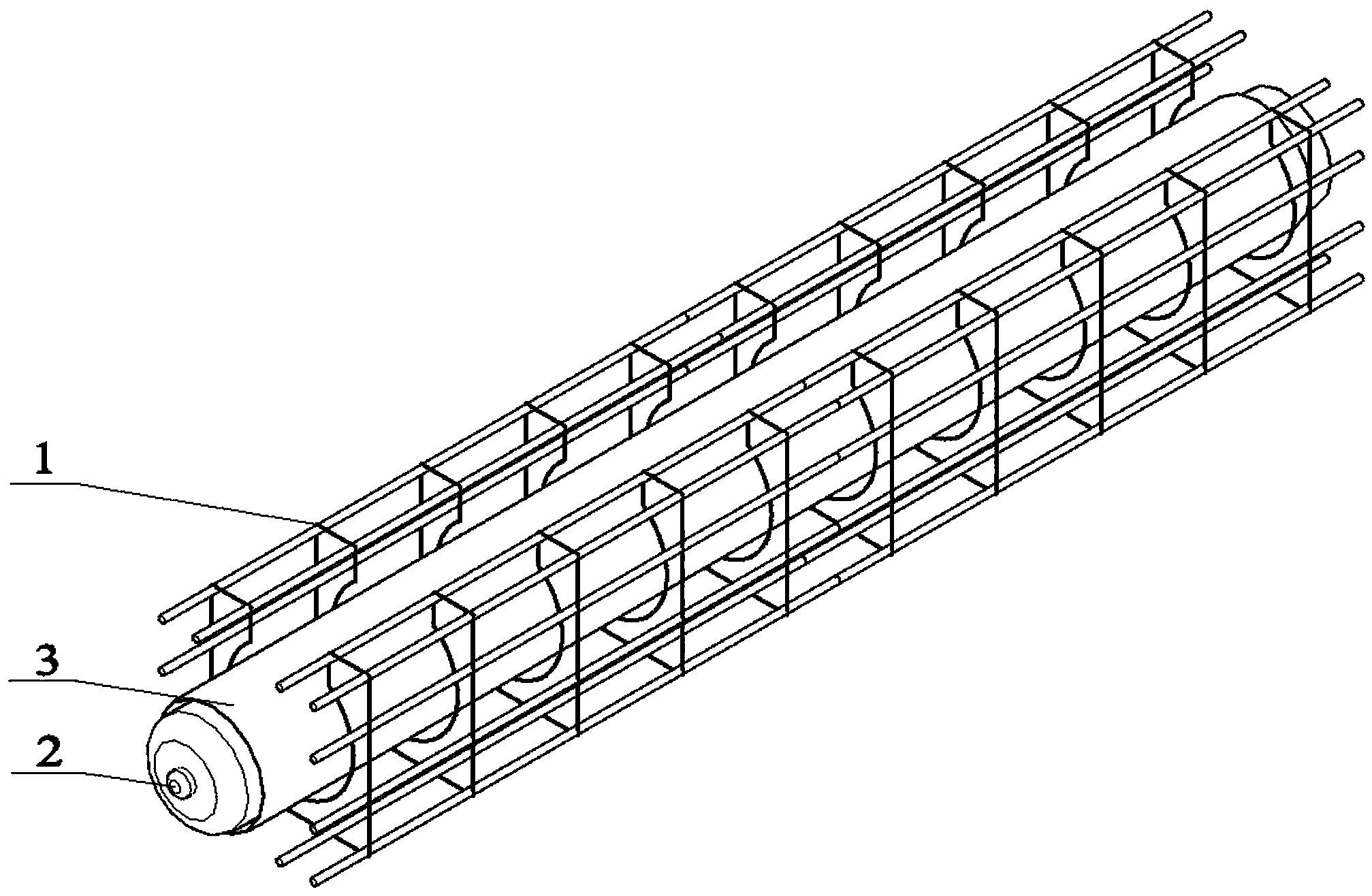

步骤2:安放钢筋笼,所述钢筋笼包括箍筋和纵筋,靠近所述污水沟内侧部位采用一体结构的弧形箍筋;

步骤3:将气囊置于套管内,将所述套管和气囊牵引至所述钢筋笼内的所述弧形箍筋上,所述套管和气囊安装就位后,对所述气囊进行充气;

步骤4:当所述气囊充气至设定程度后,将所述套管抽出,继续将所述气囊充气至预定压力时,利用固定部件将所述气囊和所述钢筋笼进行定位固定;

步骤5:设立钢筋笼外围模板,合模后浇筑混凝土;

步骤6:当所述混凝土初凝后,将排气后的所述气囊撤出所述污水沟,养护混凝土。

2.根据权利要求1所述的一种隧道污水沟气囊整体施工方法,其特征在于:所述步骤1中,清理所述相关作业面,包括对所述污水沟位置基底进行清理,和对所述污水沟与电缆槽结合面进行凿毛处理,之后清理所述污水沟基底的松碴和杂物,并用高压水将基底和凿毛后的所述结合面冲洗干净;

所述测量放样包括确定沟边位置及标高控制点。

3.根据权利要求1所述的一种隧道污水沟气囊整体施工方法,其特征在于:所述步骤2中,将所有纵筋均布置在所述弧形箍筋的外侧。

4.根据权利要求1所述的一种隧道污水沟气囊整体施工方法,其特征在于:所述步骤3中,在将所述气囊置入套管前,在所述气囊外表面涂抹脱模剂,并对所述气囊进行测漏试验,确定没有异常漏气。

5.根据权利要求1所述的一种隧道污水沟气囊整体施工方法,其特征在于:所述步骤3中,所述气囊两端外露出所述钢筋笼的附加长度为20cm-100cm。

6.根据权利要求1所述的一种隧道污水沟气囊整体施工方法,其特征在于:所述步骤4中,所述固定部件在朝向所述弧形箍筋的一侧,设有用以容纳所述箍筋的凹槽,所述固定试件与所述气囊的接触面具有与所述气囊相同的弧度。

7.根据权利要求6所述的一种隧道污水沟气囊整体施工方法,其特征在于:所述固定试件为预制砂浆试块。

8.根据权利要求1-7任一所述的一种隧道污水沟气囊整体施工方法,其特征在于:所述步骤4中,沿所述污水沟纵向每隔设定间距的截面处,布置若干所述固定试件,同一截面相邻的所述固定试件之间的角度大致相同。

9.根据权利要求1所述的一种隧道污水沟气囊整体施工方法,其特征在于:所述步骤5中,将底部与所述气囊弧度相同的预制楔形部件固定在气囊顶部,待混凝土浇筑并初凝后将所述预制楔形部件拔出,以形成楔形状的泄水孔。

10.根据权利要求1所述的一种隧道污水沟气囊整体施工方法,其特征在于:所述步骤5中,在浇筑混凝土时,将振捣棒沿所述气囊两侧同时振捣并插入所述钢筋笼的底部,以保证所述气囊下部混凝土浇筑密实。

说明书

一种隧道污水沟气囊整体施工方法

技术领域

本发明涉及隧道排水沟施工工艺,具体涉及一种隧道污水沟气囊整体施工方法。

背景技术

我国每年因公路排水设施不完善或使用年限不足引发的公路水毁现象非常严重,而污水沟作为公路排水设施的主要组成部分,其施工质量直接影响到整条公路的排水效果。路面污水沟是公路隧道路面排水的重要组成部分,可汇集隧道路面水流并排出隧道,能有效地保证隧道行车安全及隧道路面的耐用性能。污水沟的施工,传统上一直采用预制场集中预制并进行现场拼装,预制、运输、安装用人工、机械等费用高昂,运输、安装过程中容易损坏,工序繁杂,一次预制长度较短,施工进度慢,边沟整体性较差,需要专门预制场地,模板材料消耗大尤其在特长隧道中,传统施工工艺极为不经济。

本发明的目的是为克服上述现有技术的不足,提供一种施工迅速、成型良好的隧道污水沟气囊整体施工工艺,气囊整体施工工艺主要采用气囊条一次成型管道净空,在隧道内分段现场浇筑施工,气囊可重复利用,大大降低了工程造价。气囊整体性施工可减少水沟渗漏水,有利于隧道内排水通畅,保证路面结构层的耐久性。该施工工艺加快了污水沟的施工速度,极大地提高了生产效率,节约了施工成本。

发明内容

本发明的目的是为克服上述现有技术的不足,提供一种隧道污水沟气囊整体施工方法。

为了达成上述目的,本发明采用如下技术方案:

一种隧道污水沟气囊整体施工方法,包括以下步骤:

步骤1:清理污水沟位置处的相关作业面,测量放样;

步骤2:安放钢筋笼,所述钢筋笼包括箍筋和纵筋,靠近所述污水沟内侧部位采用一体结构的弧形箍筋;

步骤3:将气囊置于套管内,将所述套管和气囊牵引至所述钢筋笼内的所述弧形箍筋上,所述套管和气囊安装就位后,对所述气囊进行充气;

步骤4:当所述气囊充气至设定程度后,将所述套管抽出,继续将所述气囊充气至预定压力时,利用固定部件将所述气囊和所述钢筋笼进行定位固定;

步骤5:设立钢筋笼外围模板,合模后浇筑混凝土;

步骤6:当所述混凝土初凝后,将排气后的所述气囊撤出所述污水沟,养护混凝土。

根据气囊施工的特点,将钢筋笼设计成这种内侧为整体弧形箍筋的结构形式,一方面可以避免钢筋扎破发生漏气,另一方面也有利于气囊的固定和精确定位。利用固定部件将气囊和钢筋笼进行定位固定,可以避免浇筑混凝土时气囊上浮或左右移动,使得气囊的定位更加准确,提高工程的施工质量。利用套管将气囊安放到位,对气囊起到很好的保护作用。

其中,步骤1中,清理所述相关作业面,包括对所述污水沟位置基底进行清理,和对所述污水沟与电缆槽结合面进行凿毛处理,之后清理所述污水沟基底的松碴和杂物,并用高压水将基底和凿毛后的所述结合面冲洗干净。

所述步骤1中,所述测量放样包括确定沟边位置及标高控制点。

所述步骤2中,将所有纵筋均布置在所述弧形箍筋的外侧。

将纵筋布置在箍筋的外侧,可以进一步确保对气囊的安全施工。

所述步骤3中,在将所述气囊置入套管前,在所述气囊外表面涂抹脱模剂,并对所述气囊进行测漏试验,确定没有异常漏气。

所述步骤3中,所述气囊两端外露出所述钢筋笼的附加长度为20cm-100cm。

气囊两端外露长度在上述数值范围内是,一方面利于和已浇筑的边沟相衔接,另一方面便于混凝土初凝后气囊的撤出。

所述步骤4中,所述固定部件在朝向所述弧形箍筋的一侧,设有用以容纳所述箍筋的凹槽,所述固定试件与所述气囊的接触面具有与所述气囊相同的弧度。

设计的这种结构形式的固定试件,安装方便,且能有效起到限制气囊相对移动的作用。

所述固定试件为预制砂浆试块。

采用预制砂浆制作固定试件,方便快捷,成本低廉。

所述步骤4中,沿所述污水沟纵向每隔设定间距的截面处,布置若干所述固定试件,同一截面相邻的所述固定试件之间的角度大致相同。

采用上述固定试件的布置方式,可以有效的克服浇筑混凝土时气囊的上浮或左右移动,保证施工质量。

所述步骤5中,将底部与所述气囊弧度相同的预制楔形部件固定在气囊顶部,待混凝土浇筑并初凝后将所述预制楔形部件拔出,以形成楔形状的泄水孔。

所述步骤5中,在浇筑混凝土时,将振捣棒沿所述气囊两侧同时振捣并插入所述钢筋笼的底部,以保证所述气囊下部混凝土浇筑密实。

本发明的有益效果是:

(1)气囊整体施工工艺主要采用气囊条一次成型管道净空,在隧道内分段现场浇筑施工,气囊可重复利用,大大降低了工程造价。;

(2)气囊整体性施工可减少水沟渗漏水,有利于隧道内排水通畅,保证了路面结构层的耐久性;

(3)该施工工艺操作简单,加快了污水沟的施工速度,材料消耗少,极大地提高了生产效率,节约了施工成本;

(4)气囊整体施工工艺制成的污水沟整体性较好,保证了排水的质量和结构的整体性。