申请日2015.12.25

公开(公告)日2017.07.04

IPC分类号C02F9/02

摘要

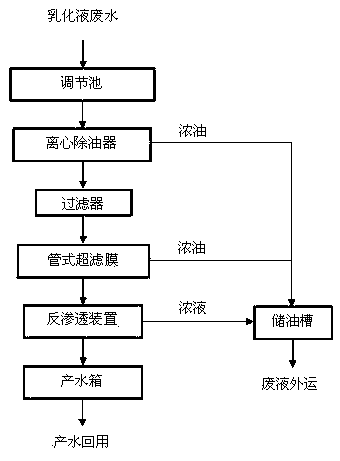

本发明涉及一种膜法乳化液废水回用工艺,主要包括膜前预处理、管式超滤膜处理、反渗透处理三个步骤。本发明的工艺能够有效去除乳化液废水中的总溶解性固体、油、COD、悬浮物等,处理后的水质达到回用用水要求,处理过程不需投加药剂,减少运行成本,处理后的浓液可回收利用,产水可回用至其他工艺生产段。

摘要附图

权利要求书

1.一种乳化液废水膜法回用工艺,其特征在于,包括以下处理步骤:

(1)将乳化液废水排放至调节池中停留8-12小时进行水量和水质调节;

(2)将废水从调节池中提升至离心除油器,所述离心除油器用来去除水中的浮油和大部分悬浮物,浮油从集油管中排放至储油槽中;

(3)所述离心除油器的出水进入过滤器中,在过滤器中去除金属屑,避免对膜系统造成机械损伤;

(4)过滤器出水进入超滤循环水箱,超滤循环水箱设置加温装置,以提高超滤系统运行温度;

(5)所述超滤循环水箱的出水进入管式超滤膜装置,所述管式超滤膜是进行乳化液浓缩分离的精密装置,去除废乳化液中的大部分乳化油,浓缩后的浓液排放至储油罐中,膜透过液的出水进入后续系统;

(6)步骤(5)的膜透过液的出水进入反渗透装置,所述反渗透装置是去除水中的总溶解性固体、残余乳化油和大量COD,保证出水中总溶解性固体、石油类、COD含量达到回用标准的主要装置;其浓水经过浓缩后排放至储油槽中,其出水达到污水回用要求。

2.根据权利要求1所述乳化液废水膜法回用工艺,其特征在于:所述步骤(2)中离心除油器的转速为6000-8000r/min。

3.根据权利要求1所述乳化液废水膜法回用工艺,其特征在于:所述步骤(3)中过滤器的过滤精度为100-200μm。

4.根据权利要求1所述乳化液废水膜法回用工艺,其特征在于:所述步骤(4)中加温装置采用电加热器或换热器。

5.根据权利要求1所述乳化液废水膜法回用工艺,其特征在于:所述步骤(5)中管式超滤膜采用序批式操作方式,精度为100-150KD,通量为30-50L/m2.h。

6.根据权利要求1所述乳化液废水膜法回用工艺,其特征在于:所述管式超滤膜的材料采用PVDF、Al2O3或ZrO2材质。

7.根据权利要求1所述乳化液废水膜法回用工艺,其特征在于:所述步骤(5)中管式超滤膜装置运行7-14天或是运行通量衰减60%后,选用碱洗+酸洗化学清洗膜表面产生的污垢。

8.根据权利要求1所述乳化液废水膜法回用工艺,其特征在于:所述步骤(6)中反渗透设备采用序批式操作方式,通量为5-8L/m2.h。

9.根据权利要求1所述乳化液废水膜法回用工艺,其特征在于:所述步骤(6)中反渗透设备运行7-14天或是运行通量衰减50%后,选用碱洗+酸洗化学清洗膜表面产生的污垢。

10.根据权利要求1所述的乳化液废水膜法回用工艺,其特征在于所述的乳化液废水选自生产发动机、减速箱用乳化液或切削液、金属加工切削液、清洗液中的一种或者多种的组合。

说明书

一种乳化液废水膜法回用工艺

技术领域

本发明涉及一种工业废水处理工艺,尤其是涉及一种采用膜法集成技术对乳化液废水回用工艺。

背景技术

机械加工废水中含有机械加工过程中的润滑、冷却、传动等系统产生的冷却液;机械零件加工前清洗过程中产生的有机清洗液;机械加工车间冲刷地面、设备等排出的含油废水,这些废水均为高浓度的有机废水。

机械厂所产生的含油废水量大而广,该废水中的油一般以浮油、分散油和乳化油三种状态存在。浮油粒度≥100μm,静置后能较快上浮,以连续相的油膜漂浮在水面上形成漂浮层。机械厂因滴漏而混入废水中的润滑油、燃料油等多属浮油。分散油粒度为10~100μm,悬浮、弥散在水相中,在足够时间静置或外力的作用下, 可凝聚成较大的油滴上浮到水面,也可能进一步变小,转化成乳化油。分散油在废水中呈悬浮状,机械零件加工前的清洗过程中所排出的含油废水中的油为分散油。乳化油粒度为0.1~10μm,在废水中呈乳浊状,油珠表面有一层乳化剂(表面活性剂)分子形成的稳定薄膜,阻碍油珠合并,长期保持稳定,虽经长时间静置也无法上浮。一般机械厂产生的乳化液废水中的油为乳化油。

国内通常采用处理乳化液废水的方法如气浮法、吸附法、生化法、化学法等处理含油废水后,出水不能稳定达标,而且存在药剂消耗量大,运行费用高等诸多缺点,都难以达到理想的处理效果。所以提出一套简便、有效的组合工艺,提高含油废水的处理效果,也是目前机加工行业急需解决的问题。

发明内容

为了解决现有技术中存在的问题,本发明提供一种乳化液废水膜法回用工艺,使其达到回用标准。

本发明采用了以下方案:一种乳化液废水膜法回用工艺,包括以下处理步骤:

(1)将乳化液废水排放至调节池中停留8-12小时进行水量和水质调节;

(2)将废水从调节池中提升至离心除油器,所述离心除油器用来去除水中的浮油和大部分悬浮物,浮油从集油管中排放至储油槽中;

(3)所述离心除油器的出水进入过滤器中,在过滤器中去除金属屑,避免对膜系统造成机械损伤;

(4)过滤器出水进入超滤循环水箱,超滤循环水箱设置加温装置,以提高超滤系统运行温度;

(5)所述超滤循环水箱的出水进入管式超滤膜装置,所述管式超滤膜是进行乳化液浓缩分离的精密装置,去除废乳化液中的大部分乳化油,浓缩后的浓液排放至储油罐中,膜透过液的出水进入后续系统;

(6)步骤(5)的膜透过液的出水进入反渗透装置,所述反渗透装置是去除水中的总溶解性固体、残余乳化油和大量COD,保证出水中总溶解性固体、石油类、COD含量达到回用标准的主要装置;其浓水经过浓缩后排放至储油槽中,其出水达到污水回用要求。

进一步,所述步骤(2)中离心除油器的转数优选为6000-8000r/min。

进一步,所述步骤(3)中过滤器的过滤精度为100-200μm。

进一步,所述步骤(4)中加温装置采用电加热器或换热器。

进一步,所述步骤(5)中管式超滤膜采用序批式操作方式,精度为100-150KD,通量为30-50L/m2.h。

进一步,所述步骤(5)中管式超滤设备运行7-14天或是运行通量衰减60%后,采用碱洗+酸洗化学清洗表面产生的污垢。

进一步,所述步骤(6)中反渗透设备采用序批式操作方式,通量为5-8L/m2.h。

进一步,所述步骤(6)中反渗透设备运行7-14天或是运行通量衰减50%后,选用碱洗+酸洗化学清洗膜表面产生的污垢。

在本发明的一个优选实施方式中,所述的乳化液废水选自生产发动机、减速箱用乳化液或切削液、金属加工切削液、清洗液等中的一种或者多种的组合。

所述的乳化液废水具有如下表所示的组分:

乳化液废水的组成

在本发明的一个优选实施方式中,所述管式超滤膜的材料采用PVDF、Al2O3或ZrO2材质。

超滤工艺的关键是超滤膜组件。废水在低压下经泵输送流经膜表面。悬浮物固体和大于切割分子量的溶解物被截留。水和小分子成份能够透过超滤膜。

经这种方式,透过膜的水成为清澈的过滤液离开超滤系统,同时截留物质,诸如悬浮固体、乳化状态的油和脂被膜表面的湍流连续带走。因错流大流量循环过滤的效果,膜的渗透通量保持稳定,而不像传统的死端过滤会快速衰减。

反渗透工艺的关键是反渗透膜膜组件。废水在高压下经泵流经膜表面。一部分盐类和有机物被截留,水和小分子有机物透过反渗透膜。

经这种方式,透过膜的水成为清澈的过滤液离开反渗透系统,同时截留物质,诸如盐和有机物被膜表面的湍流连续带走。因错流大流量循环过滤的效果,膜的渗透通量保持稳定。

该乳化液废水膜法回用工艺主要包括膜前预处理、管式超滤膜处理、反渗透膜处理三个步骤,具有以下有益效果:

⑴ 能够有效去除乳化液废水中的油、COD、悬浮物和总溶解性固体等,处理后的水达到回用水标准要求;

⑵ 处理后产水水质稳定可靠,波动小;

⑶ 能够实现自动化操作,工作环境安全清洁,减少人工成本;

⑷ 占地面积较小,节省土地成本;

⑸ 处理过程不需投加药剂,减少运行成本,处理后的浓液可回收利用,产水可回用至其他工艺段。