申请日2015.12.25

公开(公告)日2017.07.04

IPC分类号C02F9/10

摘要

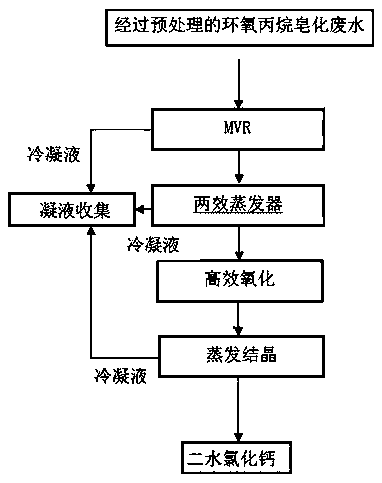

本发明涉及一种氯醇法生产环氧丙烷工艺中排放的皂化废水深度处理工艺,主要包括MVR蒸发、多效蒸发、高效氧化、结晶四个步骤。本发明工艺能够将COD浓度较高、氯化钙含量较高的氯醇法生产环氧丙烷过程中排放的经过预处理的皂化废水进行深度处理,最终得到工业中所需要的二水氯化钙,有效的实现了废水经处理后达到零排放与资源化的目的。

摘要附图

权利要求书

1.一种氯醇化法生产环氧丙烷产生的皂化废水深度处理工艺,包括以下处理步骤:

(1)经过预处理后的环氧丙烷皂化废水进入机械式蒸发再压缩蒸发装置(MVR),将废水浓缩至含盐量约20%~25%;

(2)步骤(1)的浓缩之后的环氧丙烷皂化废水进入外界供给的生蒸汽为热源的多效蒸发装置(MED),继续浓缩,将含盐量浓缩至大于40%;

(3)此时,步骤(2)得到的浓液中的有机物含量也随之浓缩,将浓液通过臭氧催化氧化装置,降低浓液中的COD含量;

(4)去除大部分COD之后,浓液再进入蒸发装置提浓至饱和后进入结晶装置,结晶成为二水氯化钙;

(5)整个处理过程中所有的二次蒸汽冷凝液进入冷凝液储罐,预热之后回用至工业生产中。

2.根据权利要求1所述的处理工艺,其特征在于,步骤(1)中所述的预处理为冷却、沉淀、调pH值中的一种或几种。

3.根据权利要求1所述的处理工艺,其特征在于,步骤(2)中所述的多效蒸发装置采用两效蒸发器。

4.根据权利要求1所述的处理工艺,其特征在于,步骤(1)、(2)、(4)中的所有蒸发器的循环液中均添加不溶解且无化学反应的惰性颗粒。

5.根据权利要求1所述的处理工艺,其特征在于,步骤(3)选用的臭氧催化装置中,采用以三氧化二铝为载体的催化剂,并在氧化过程中,添加0.5g/L双氧水协同臭氧作用。

说明书

一种氯醇法生产环氧丙烷皂化废水的深度处理工艺

技术领域

本发明属于废水处理领域,具体涉及一种实现氯醇法生产环氧丙烷工业中所排放皂化废水的深度处理工艺。

背景技术

环氧丙烷(简称PO)是一种重要的基本有机化工原料,目前世界上有二十几个国家、几十家公司生产环氧丙烷。我国的环氧丙烷生产始于20世纪60年代,近年来产能快速增长。在我国环氧丙烷生产工艺主要采用氯醇法工艺,其工艺成熟,收率较高,对原材料品质要求低,投资较少,生产相对安全。然而,氯醇法生产环氧丙烷过程中会产生大量的皂化废渣及含有高浓度氯化钙的有机废水,对我国生态环境和人民健康构成了威胁。因此,我国氯醇法生产环氧丙烷所造成的环保问题已经成为制约其发展的瓶颈,对于其废水治理方法的研究迫在眉睫,尤其是对于其废水零排放及资源循环再利用技术方法的研究并且实现工业化具有非常重要的意义,是我国环氧丙烷工业可持续发展的关键。

氯醇法生产环氧丙烷产生皂化废水的主要特征为:

(1)高温,温度可达80℃以上;

(2)高pH值,pH值高达11以上;

(3)高悬浮物,其浓度高达1000ppm以上;

(4)高COD,COD含量通常在1000-2000ppm,并且有机物多为二氯丙烷、二氯异丙醚等难以生物降解的小分子有机物;

(5)氯化钙含量较高,可达到4%浓度。

氯醇法生产环氧丙烷产生的皂化废水处理方面,目前主要的处理方法有:(1)将环氧丙烷皂化废水经过冷却沉淀等物理预处理方法之后,用清水稀释后降低含盐量,再通过生化方法处理,达标排放或排至城市污水处理厂或排至海水,此处理方法极不稳定,COD降解率低,增加城市污水厂含盐量或污染海水,并且浪费大量水资源,不符合越来越严格的环保要求;(2)有经过预处理之后对环氧丙烷皂化废水直接采用多效蒸发回收氯化钙的工艺,但此工艺不但能耗较高,由于废水中有机物的特性,生产的氯化钙往往含有较高浓度有机物,不能用于工业使用;(3)有结合陶瓷膜过滤、纳滤、电渗析等新型膜技术的环氧丙烷皂化废水的资源化处理工艺,但工艺流程较为复杂,并且其中COD并没有得到根本性的去除。

发明内容

本发明的目的在于解决现有技术问题,提供一种氯醇法生产环氧丙烷过程中排放的皂化废水的深度处理工艺,最终实现废水零排放及资源回用的目的。本发明采用了以下方案:

一种氯醇法生产环氧丙烷产生的皂化废水深度处理工艺,包括以下处理步骤:

(1)经过预处理后的环氧丙烷皂化废水进入机械式蒸发再压缩蒸发装置(MVR),将废水浓缩至含盐量约20%~25%;

(2)步骤(1)的浓缩之后的环氧丙烷皂化废水进入外界供给的生蒸汽为热源的多效蒸发装置(MED),继续浓缩,将含盐量浓缩至大于40%;

(3)此时,步骤(2)得到的浓液中的有机物含量也随之浓缩,将浓液通过臭氧催化氧化装置,降低浓液中的COD含量;

(4)去除大部分COD之后,浓液再进入蒸发装置提浓至饱和后进入结晶装置,结晶成为二水氯化钙;

(5)整个处理过程中所有的二次蒸汽冷凝液进入冷凝液储罐,预热之后回用至工业生产中。

优选的,步骤(1)中所述的预处理为冷却、沉淀、调pH值等,采用常用的生化处理之前的预处理方法,步骤(1)选用常用的机械式蒸发再压缩蒸发装置(MVR)。

优选的,步骤(2)中所述的多效蒸发装置(MVR)选用两效蒸发器。

优选的,步骤(1)、(2)、(4)中的所有蒸发器的循环液中均添加惰性颗粒,以实现在线防垢除垢和强化传热的效果。

优选的,步骤(3)选用的臭氧催化装置中,采用以三氧化二铝为载体的催化剂,并在氧化过程中,添加浓度为0.5g/L的双氧水协同臭氧作用。

本发明的深度处理工艺具有以下有益效果:

(1)针对COD浓度较高、氯化钙含量较高的氯醇法生产环氧丙烷过程中排放的经过预处理的皂化废水,本发明通过将氯醇法生产环氧丙烷产生的皂化废水经过预处理之后,采用蒸发+高效氧化的方法,既实现了废水的零排放,又实现了将废水中高含量氯化钙的循环回用,有效的实现了废水经处理后达到零排放与资源化的目的;

(2)采用节能的MVR蒸发器与多效蒸发装置尤其是两效蒸发器联用,既实现了盐的浓缩,又达到节能降耗的目的;经过本发明的工艺流程处理得到出水,COD得到了非常有效的去除,其他指标均远远满足环保的要求,较现有工艺有着工艺简单、成本低、收效明显和资源合理回收利用的优势;

(3)采用臭氧+双氧水+催化剂填料协同作用的方法,既提高了降解COD的效率,同时降低投资及运行成本。