申请日2016.01.28

公开(公告)日2016.05.04

IPC分类号C02F9/04

摘要

本发明公开了一种LCD制屏废液回收产生的高氨氮、高磷废水的预处理方法,反应罐A、B将去除氨氮及TP的工作单独出来,间歇处理,整个反应过程可控性更强,保证了工艺的稳定和进入生化段污水水质符合要求。氨氮的去除效率稳定达到85-90%,TP的去除效率为95%,避免了二次重复处理的支出,去除后污水中氨氮含量<180mg/L,TP<5mg/L,液晶显示屏制屏废液回收过程的高氨氮、高磷污水的预处理方案不但取得了很好的经济效益,还为采用“三高”废水的联合处理找到了一种切实可行的解决方案。

权利要求书

1.一种LCD制屏废液回收产生的高氨氮、高磷废水的预处理方法,其特征在于:包括以下步骤:

(1)利用两个罐中带搅拌桨的反应罐A和反应罐B以及一台潜水泵,首先将需要预处理的废水从调节池中通过潜水泵打进反应罐A,在反应罐A中调pH,加药去除氨氮;

(2)将去除氨氮后的废水通过泵打进反应池A,经溢流进沉淀池A,沉淀池A中部放置一台固定高度的潜水泵,将沉淀后的污水打进反应罐B,在反应罐B中去除TP,通过泵打进反应池B,溢流进沉淀池B,通过两个沉淀池将沉淀成功除去。

2.根据权利要求1所述的一种LCD制屏废液回收产生的高氨氮、高磷废水的预处理方法,其特征在于:所述反应罐A体积为30m3。

3.根据权利要求1所述的一种LCD制屏废液回收产生的高氨氮、高磷废水的预处理方法,其特征在于:调节池中废水在进入调节池前需经过格栅井处理。

说明书

一种LCD制屏废液回收产生的高氨氮、高磷废水的预处理方法

技术领域

本发明涉及水处理领域,确切地说是一种LCD制屏废液回收产生的高氨氮、高磷废水的预处理方法。

背景技术

对于高浓度工业废水,目前研究的较多,针对各类型高COD废水的处理技术已经基本成熟,一般采用前处理加生化法来降解COD、BOD。高氨氮的处理方法也有很多,如吹脱法、MAP法、汽提法除氨技术、折点加氯法、离子交换法等,每种方法各有优劣。高磷废水的处理方法目前也有不少,如离子交换法、吸附法、结晶沉淀法、电渗析法等,这些方法被广泛选择运用在各类废水的处理中,我公司的废水为高浓度(高COD、高氨氮、高磷)化工废水,使用的处理方法为预处理加生化处理。设计的预处理是分别处理氨氮和磷,先使用MAP法,即加氯化镁和磷酸氢二钠来降低氨氮,再加熟石灰来处理高磷,相关设备有调节池、反应池、混凝沉淀池。达到生化上水指标后,再经厌氧及两级A/O系统来进一步达标处理。出水优于污水排放三级标准。使用到的设备为调节池、反应池及混凝沉淀池。

但是在实际生产实践中我们发现,对于这种“三高”(高COD、高氨氮、高磷)化工废水,预处理难度还是很大,预处理效率难以稳定达到设计要求。暴露的问题比较多。

我公司是给液晶显示屏制作单位做服务,配套回收处置制屏过程的各类废液,液晶显示屏制屏对洁净度要求很高,制屏用到的液体化学品规格很高,品种繁多,用量大,产生的废液也多。回收的类别大体分两大块,有机类和无机酸类,回收处置产生的废水除了生活废水、清洗废水外,直接来源于无机酸类的中和以及有机溶剂精馏回收过程产生的轻质组分及真空泵水箱换水。有机废水的COD为30000-50000mg/L,氨氮为1400-2000mg/L,综合上水前指标COD为5000-6000mg/L,氨氮为1000-1200mg/L,TP为30-50mg/L,B/C=0.3,波动较大。根据大量研究数据,氨氮及TP单个去除效率分别能达到90%和95%,但实际加药经过调节池、反应池及混凝沉淀池后氨氮及TP去除效率很低,分别为20%-50%和75%,处理后的水质超过后段生化系统的上水指标,明显不能符合此类化工废水的前处理要求。

以下是我公司高氨氮高磷废水经不同前处理措施后的实验数据:

项目原水样平行1平行2NH3-N平均去除效率%NH3-N(mg/L)101014013686.33%TP(mg/L)15.316.616.3———

表1-1我公司高浓度废水去除氨氮实验(集中加药)

项目原水样平行1平行2NH3-N平均去除效率%NH3-N(mg/L)1010997998——TP(mg/L)15.31.421.4794.45%

表1-2我公司高浓度废水去除TP实验(集中加药)

项目原水样平行1平行2NH3-N平均去除效率%NH3-N(mg/L)101078080021.79%TP(mg/L)15.311.4811.4775.01%

表1-3我公司高浓度废水先去除NH3-N再去除TP的实验(集中加药)

由于目前广泛使用反应池沉淀池进行前处理,污水采用溢流的方式进入下一步装置中,反应池对pH及SS一般以微调为主,难以满足反应过程pH变化跨度较大,调整次数较多的连续生产过程。因此无法满足我公司液晶显示屏制屏废液回收过程的高氨氮、高磷污水中预处理。

发明内容

本发明的目的一种LCD制屏废液回收产生的高氨氮、高磷废水的预处理方法。

上述目的通过以下方案实现:

一种LCD制屏废液回收产生的高氨氮、高磷废水的预处理方法,其特征在于:包括以下步骤:

(1)利用两个罐中带搅拌桨的反应罐A和反应罐B以及一台潜水泵,首先将需要预处理的废水从调节池中通过潜水泵打进反应罐A,在反应罐A中调pH,加药去除氨氮;

(2)将去除氨氮后的废水通过泵打进反应池A,经溢流进沉淀池A,沉淀池A中部放置一台固定高度的潜水泵,将沉淀后的污水打进反应罐B,在反应罐B中去除TP,通过泵打进反应池B,溢流进沉淀池B,通过两个沉淀池将沉淀成功除去。

所述的一种LCD制屏废液回收产生的高氨氮、高磷废水的预处理方法,其特征在于:所述反应罐A体积为30m3。

所述的一种LCD制屏废液回收产生的高氨氮、高磷废水的预处理方法,其特征在于:调节池中废水在进入调节池前需经过格栅井处理。

本发明的有益效果为:

(1)为了解决反应沉淀池对pH较大范围内的控制能力差,无法实现反复多次调节的问题,通过科学论证和反复实验,我们提出了对高氨氮、高磷废水间歇分批处理,分开沉淀的解决方案,有效的解决了高氨氮高磷废水经MAP法及熟石灰处理后氨氮及总磷含量去除率低的问题,既保证了沉淀的有效去除,又能满足反应所需的各项条件。此外,我们将连续前处理的工艺改为间歇式预处理的方式,成功的避免了连续生产过程各指标需要动态控制的技术难点,为此类液晶显示屏制屏废液回收过程的高氨氮、高磷污水的预处理提供了有效的方案,为后段生化处理,实现废水达标排放提供了坚实的基础。

(2)实际达到的效果:氨氮的去除效率稳定达到85-90%,TP的去除效率为95%,避免了二次重复处理的支出,去除后污水中氨氮含量<180mg/L,TP<5mg/L,符合生化段上水要求;间歇式处理高氨氮高磷废水的工艺使得MAP法处理氨氮的产物鸟粪石的回收成为可能,后续可以作为副产品出售。由此,液晶显示屏制屏废液回收过程的高氨氮、高磷污水的预处理方案不但取得了很好的经济效益,还为采用“三高”废水的联合处理找到了一种切实可行的解决方案;

(3)反应罐A、B将取出氨氮及TP的工作单独出来,间歇处理,整个反应过程可控性更强,保证了工艺的稳定和进入生化段污水水质符合要求。

(4)利用间歇处理方法,有效降低了整个过程对自控系统的要求。

具体实施方式

一种LCD制屏废液回收产生的高氨氮、高磷废水的预处理方法,包括以下步骤:

(1)调节池中废水在进入调节池前经过格栅井处理;

利用两个罐中带搅拌桨的反应罐A和反应罐B以及一台潜水泵,首先将需要预处理的废水从调节池中通过潜水泵打进反应罐A,在反应罐A中调pH,加药去除氨氮;

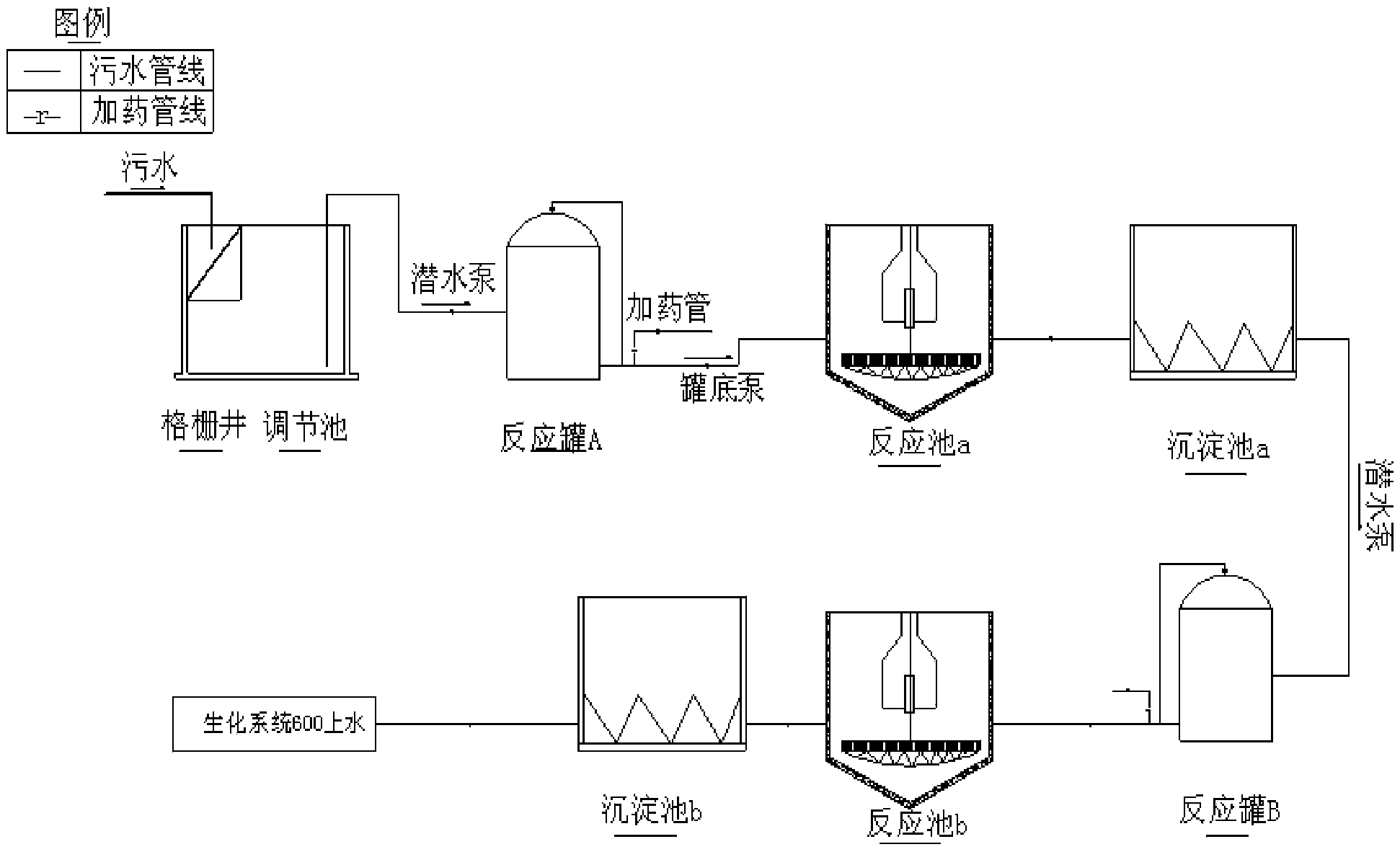

(2)将去除氨氮后的废水通过泵打进反应池A,经溢流进沉淀池A,沉淀池A中部放置一台固定高度的潜水泵,将沉淀后的污水打进反应罐B,在反应罐B中去除TP,通过泵打进反应池B,溢流进沉淀池B,通过两个沉淀池将沉淀成功除去。所述反应罐A、B体积均为30m3。(工艺流程如图1所示)

为了解决反应沉淀池对pH较大范围内的控制能力差,无法实现反复多次调节的问题,通过科学论证和反复实验,我们提出了对高氨氮、高磷废水间歇分批处理,分开沉淀的解决方案,有效的解决了高氨氮高磷废水经MAP法及熟石灰处理后氨氮及总磷含量去除率低的问题,既保证了沉淀的有效去除,又能满足反应所需的各项条件。此外,我们将连续前处理的工艺改为间歇式预处理的方式,成功的避免了连续生产过程各指标需要动态控制的技术难点,为此类液晶显示屏制屏废液回收过程的高氨氮、高磷污水的预处理提供了有效的方案,为后段生化处理,实现废水达标排放提供了坚实的基础。

平行1、平行2为高浓度废水经过本实施例预处理后的两个平行水样。

项目原水样平行1平行2NH3-N平均去除效率%NH3-N(mg/L)120017617886.25TP(mg/L)23.41.020.9895.6

表1-5为我公司高浓度废水集中加药先去除氨氮,去除沉淀后再去除TP的实验数据。