申请日2015.12.31

公开(公告)日2017.06.20

IPC分类号C02F9/08; C02F101/20; C02F103/16

摘要

工业废水(例如电镀废水)中镍和铜经常出现超标,往往使用价格昂贵的重金属捕捉剂后仍然超标,一般是由于强络合剂的存在,比如有机酸。部分企业采用具有强氧化能力的Fenton试剂破络,即H2O2和FeSO4,处理效果较好,但是成本较高,一般约5‑10元/吨水。Densadeg高密度沉淀池是法国得利满公司的专利技术,主要特征是污泥浓缩后回流,借助高浓度絮体作用,提高絮凝和沉淀效果。作者根据Densadeg沉淀池,开发了一种处理工业废水的微电解高密度沉淀芬顿氧化系统,用于处理含络合物的电镀线路板废水,显著降低了Fenton试剂和重金属捕捉剂的用量,占地面积小,运行成本低,并可用于医药、化工等行业废水。本系统易于做成一体化设备,便于批量生产。

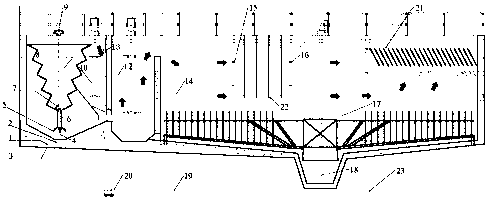

摘要附图

权利要求书

1.一种处理工业废水的微电解高密度沉淀芬顿氧化系统,其特征在于包括:微电解区,位于所述微电解装置的中部;喷嘴,位于所述微电解装置的底部;喉管,位于微电解区和喷嘴之间;混合区,位于微电解区的下游;絮凝区,位于混合区的下游;沉淀区,位于絮凝区的下游;H2O2喷头,位于沉淀区的下游;紫外灯,位于H2O2喷头的下游;重金属捕捉剂喷头,位于紫外灯的下游;斜管沉淀池,位于重金属捕捉剂喷头的下游;污泥浓缩区,位于上述沉淀区、H2O2喷头、紫外灯、重金属捕捉剂喷头、斜管沉淀池的下方。

2.如权利要求1所述的一种处理工业废水的微电解高密度沉淀芬顿氧化系统,其特征在于:微电解区采用折板渐扩结构。

说明书

一种处理工业废水的微电解高密度沉淀芬顿氧化系统

技术领域

本实用新型涉及环保技术领域,是一种废水微电解结合芬顿氧化处理系统,具体的说,是一种处理工业废水的微电解高密度沉淀芬顿氧化系统。

背景技术

工业废水(例如电镀废水)中镍和铜经常出现超标,往往使用价格昂贵的重金属捕捉剂后仍然超标,一般是由于强络合剂的存在,比如有机酸。部分企业采用具有强氧化能力的试剂破络,即H2O2和FeSO4,处理效果较好,但是成本较高,一般约5-10元/吨水。高密度沉淀池包括“快速混合,慢速絮凝,沉淀回流”三个单元。该工艺综合利用了快速混合、接触絮凝和浅池沉淀原理,与普通平流式混液沉淀池以及污泥循环型机械搅拌澄清池相比,有以下特点。(1)混合、絮凝、沉淀池之间,不用管渠,而用宽大开口,改善了水流条件。采用矩形结构,池型简单,便于施工。(2)混合与絮凝均采用机械,便于自动调控,可控参数包括:絮凝与沉淀衔接过渡区的水力流态状况,浓缩区泥面高度,原水流量、药剂投加与污泥回流等。(3)沉淀池下部设有污泥浓缩区,底部安装带栅条刮泥机,有利于提高排出污泥的浓度(含固率可达3%以上〉,可省去污泥脱水前的浓缩过程。污泥浓缩池不单设,节省用地。池底采用带栅条刮泥机将污泥刮在中心排放。(4)在浓缩区与混合区之间,在池体外部设有污泥循环管路系统,部分浓缩污泥由泵回流到混合池中,与原水和混凝剂充分混合后,通过絮凝形成高浓度混合絮凝体,而后缓慢平稳进入沉淀区分离。(5)促凝药剂采用有机高分子絮凝剂,以提高絮体凝聚效果,加快泥水分离速度。(6)在清水集水支槽底部装设垂直的隔板,把上部池容积分成几个区,各处水力平衡,上升均匀稳定。电镀线路板废水一般为酸性,铁碳法处理电镀废水容易堵塞结垢,高密度沉淀池用于处理电镀废水则絮凝剂和芬顿试剂用量较大,设备容易腐蚀。

发明内容

本实用新型提出了一种用铁铜或铁碳还原结合芬顿氧化处理工业废水(尤其是电镀线路板废水)的微电解-高密度沉淀-芬顿氧化系统,目的是解决铁碳还原法处理工业废水的钝化、结块,絮凝剂和芬顿试剂用量较大,设备腐蚀等问题。为达到上述目的,本实用新型的技术方案如下:

一种用铁铜或铁碳还原结合芬顿氧化处理工业废水(尤其是电镀线路板废水)的微电解-高密度沉淀-芬顿氧化系统,包括:1进水管、2曝气管、3排空管、4喷嘴、5喇叭口、6喉管、7防倒流装置、8微电解区、9喉管调节装置、10混合区、11挡板、12絮凝区、13混凝剂喷头、14沉淀区、15 H2O2喷头、16重金属捕捉剂喷头、17珊条式污泥浓缩机、18储泥区、19浓缩污泥回流管、20污泥泵、21斜管沉淀池、22紫外灯、23排泥管。

所述的一种处理工业废水的微电解高密度沉淀芬顿氧化系统,其特征在于包括:

微电解区,位于所述微电解装置的中部;

喷嘴,位于所述微电解装置的底部;

喉管,位于微电解区和喷嘴之间;

混合区,位于微电解区的下游;

絮凝区,位于混合区的下游;

沉淀区,位于絮凝区的下游;

H2O2喷头,位于沉淀区的下游;

紫外灯,位于H2O2喷头的下游;

重金属捕捉剂喷头,位于紫外灯的下游;

斜管沉淀池,位于重金属捕捉剂喷头的下游;

污泥浓缩区,位于上述沉淀区、H2O2喷头、紫外灯、重金属捕捉剂喷头、斜管沉淀池的下方。

所述的微电解-高密度沉淀-芬顿氧化系统,微电解区出水与少量絮凝剂迅速混合,缓速絮凝,进入高密度沉淀池沉淀,然后经芬顿氧化、加入少量重金属捕捉剂,经斜管沉淀分离后排放,斜管沉淀的污泥落入高密度沉淀池。

所述的微电解-高密度沉淀-芬顿氧化系统,微电解区采用折板渐扩结构。

所述的微电解-高密度沉淀-芬顿氧化系统,微电解区下部设有进水喷嘴和喉管,喷嘴将进水的能量转为高速动能,喉管调节装置用于正常运行(小流量)和冲洗(大流量)状态的切换。

所述的微电解-高密度沉淀-芬顿氧化系统,微电解区采用铁铜或铁碳填料,反应产生的一部分Fe2+流向下游,与H2O2组成芬顿试剂。

所述的微电解-高密度沉淀-芬顿氧化系统,沉淀池中部依次设有H2O2喷头和重金属捕捉剂喷头,喷头采用细水柱型喷泉喷头。

所述的微电解-高密度沉淀-芬顿氧化系统,采用紫外+芬顿处理,而不添加硫酸。

与现有技术相比较,本实用新型的有益效果是:

本项目微电解区下部设有进水喷嘴,将进水的能量转为高速动能,喷嘴收缩角为13°。微电解区每周冲洗一次,利用喉管调节装置进行正常运行(小流量)和冲洗(大流量)状态的切换。正常运行时利用喉管调节装置,使得喉管下移,接近喷嘴,阻碍回流水进入,降低填料膨胀率。正常运行时填料膨胀率1-5%。冲洗时,改变喉管与喷嘴的距离,从而改变回流量。冲洗时填料膨胀率40-60%。该装置操作方便,比常规微电解设备显著简化了冲洗系统。

冲洗时,填料受流速分布和湍流作用,保持了一定程度的混合状态,冲洗结束回落时仍能保持混合状态,避免了普通流化床因铁碳密度差别大,导致铁碳距离远,不能发挥微电解作用的缺点。

该设备微电解区可填充铁铜填料,填料可发生一系列微电解反应,例如Fe + 2H2O→ Fe(OH)2 + 2 [H],产生的[H]可还原废水中的污染物,产物易于生物降解,混凝。Fe(OH)2遇O2生成Fe(OH)3,新生的有很好的絮凝能力,可大幅减少混凝剂的用量,并有一部分Fe2+流向下游,与H2O2组成芬顿试剂。与常规铁碳填料相比,铁铜填料催化反应明显加快,减小了池容。

普通微电解存在的主要问题是板结、结垢,即运行一段时间后,铁屑表面出现一层粘性物质,大约一周后,粘性物质会完全覆盖铁屑表面,使得铁屑失去反应能力。粘性物质主要来源为铁屑反应生成的氢氧化铁沉淀,吸附了废水中的SS。本项目微电解区采用了折板渐扩结构,正常运行时膨胀率约1-5%。折板增大了水流的水头损失,增加了湍流和冲刷作用,减少了填料表面的SS沉积。

普通微电解存在的另一问题是铁屑被冲走,导致下游机械设备(例如水泵)的损坏。本项目微电解区采用渐扩形式,减小了上层流速,防止填料被冲走。

本项目采用高密度沉淀池,沉淀速度快,絮凝沉淀时间短,大部分絮体在沉淀池前部已沉降完全。沉淀池中部依次设有H2O2喷头和重金属捕捉剂喷头,喷头采用细水柱型喷泉喷头,既有一定的穿透力,又减少了对水流状态的干扰。H2O2结合微电解区流出的组成芬顿试剂,用于含镍废水的破络。由于COD和SS含量已大幅降低,H2O2用量大幅减小。破络后投加少量重金属捕捉剂,使重金属沉淀,定期排出。

废水经微电解区处理后pH明显上升,为了维持芬顿试剂处理效果,本项目采用紫外+芬顿处理,而不添加硫酸,避免了设备腐蚀。