申请日2016.02.29

公开(公告)日2016.06.15

IPC分类号C02F1/58; C01C1/16; C02F101/12; C02F101/16

摘要

本发明属处理工业氯化铵废水的技术领域,为解决目前常见电渗透法处理氯化铵废水达不到既经济又有效的电渗析技术工艺,膜分离技术难以高浓度氯化铵废水进行有效处理,成本过高等问题,提供一种超重力碳化反应处理氯化铵废水的装置及工艺。氯化铵、有机胺和二氧化碳在超重力旋转填料床中进行反应,生成碳酸氢铵和有机胺盐酸混合液,分液漏斗中将二者分离后,有机胺溶液与氨水反应,再生出有机胺,再生后获得的氯化铵溶液经浓缩、结晶、过滤、干燥得到工业级氯化铵。提高碳化效果,缩减碳化反应时间,提高处理效果;节省能源,具有环保意义;采用本发明所述方法,使反应设备缩小、碳化时间缩短,而处理效果提高、运行成本降低。

摘要附图

权利要求书

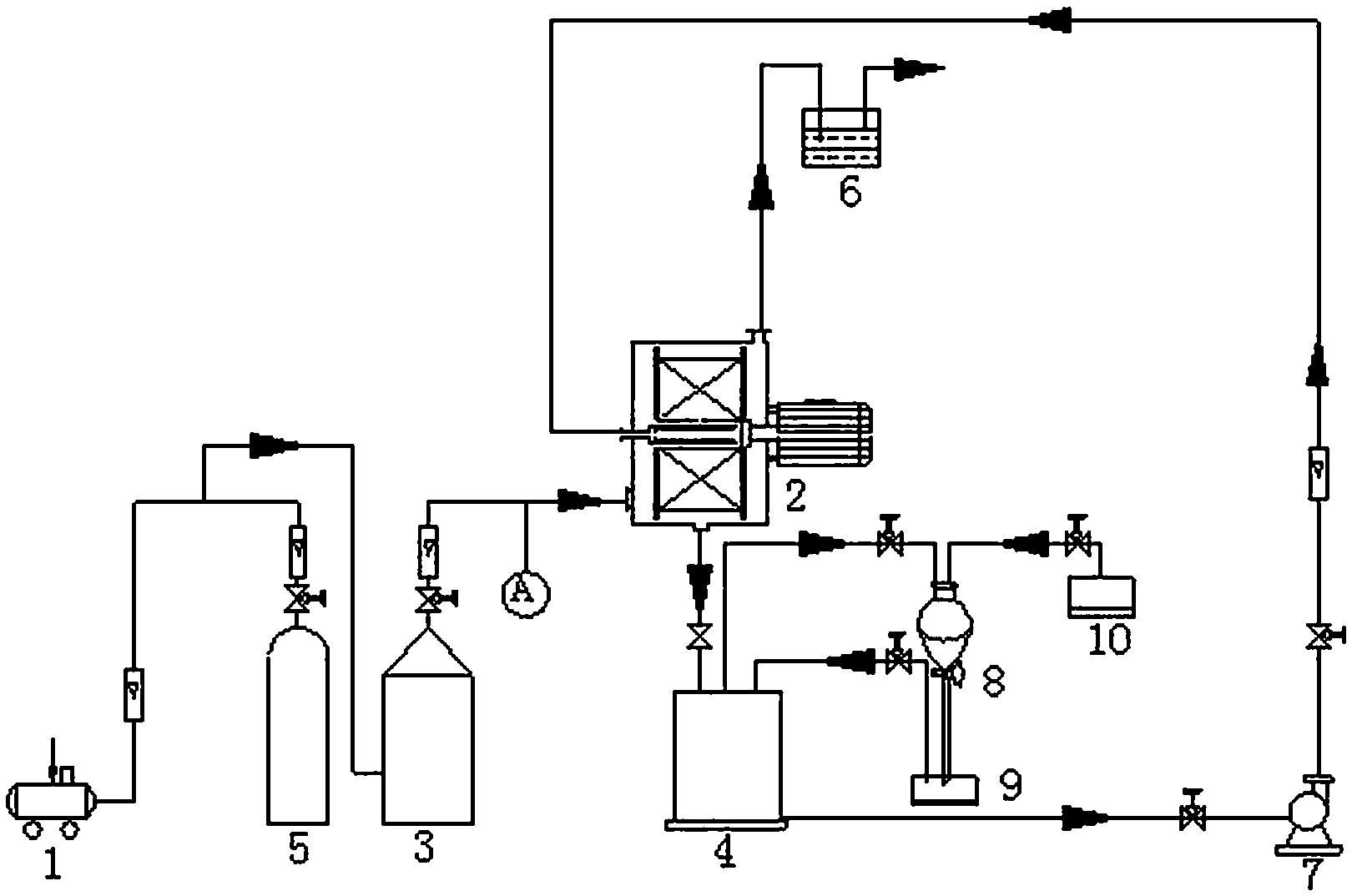

1.一种超重力碳化反应处理氯化铵废水的装置,其特征在于:包括超重力旋转填料床(2),超重力旋转填料床的气体进口(2.2)连接CO2储气罐(3),CO2储气罐(3)与二氧化碳罐(5)相连;超重力旋转填料床的气体出口(2.6)连接碱液吸收槽(6);超重力旋转填料床的液体进口(2.5)通过液泵(7)连接氯化铵废水储液槽(4),超重力旋转填料床的液体出口(2.4)连接氯化铵废水储液槽(4);氯化铵废水储液槽(4)通过分液漏斗(8)与有机胺储液槽(9)相连,分液漏斗(8)连接氨水储液槽(10)。

2.根据权利要求1所述的一种超重力碳化反应处理氯化铵废水的装置,其特征在于:所述超重力旋转填料床(2)的内部填料下端和液体出口(2.5)之间设空腔,超重力旋转填料床(2)气体进口(2.2)处设离心压缩机(2.7)。

3.利用权利要求1或2所述的一种超重力碳化反应处理氯化铵废水的装置处理氯化铵废水的工艺,其特征在于:包括如下步骤:将有机胺溶液、氯化铵废水与CO2通入超重力旋转填料床(2)中,液相与气相在超重力旋转填料床(2)的填料中接触发生碳化反应,反应后的气体从气体出口(2.6)排出,经碱液吸收槽(6)吸收后排入大气;反应后的液相从液体出口排出,进入氯化铵废水储液槽(4),启动分液漏斗(8)和氨水储液槽(10),反应后的液相在分液漏斗中萃取、分离,萃取分层后得到碳酸氢铵溶液和有机胺盐酸溶液,有机胺盐酸溶液用氨水再生,得到的有机胺溶液继续循环使用,氯化铵浓缩过滤干燥后获得工业级氯化铵。

4.根据权利要求3所述的利用一种超重力碳化反应处理氯化铵废水的装置处理氯化铵废水的工艺,其特征在于:所述废水中的氯化铵浓度为8%-12%,有机胺浓度为0.5mol/L,所述的超重力旋转填料床(2)的转速为900r/min-3000r/min;超重力旋转填料床中的液气比为:20-40L/m3。

5.根据权利要求3所述的利用一种超重力碳化反应处理氯化铵废水的装置处理氯化铵废水的工艺,其特征在于:所述氨水储液槽中的氨水浓度为20%-30%。

6.根据权利要求3所述的利用一种超重力碳化反应处理氯化铵废水的装置处理氯化铵废水的工艺,其特征在于:通入超重力旋转填料床(2)的CO2气体的体积含量≥70%。

7.根据权利要求3所述的利用一种超重力碳化反应处理氯化铵废水的装置处理氯化铵废水的工艺,其特征在于:所述超重力旋转填料床(2)内部的填料为高岭土。

说明书

一种超重力碳化反应处理氯化铵废水的装置及工艺

技术领域

本发明属于处理工业氯化铵废水的技术领域,具体涉及一种超重力碳化反应处理氯化铵废水的装置及工艺。

背景技术

工业氯化铵废水由于具有排放量大、生化耗氧量即BOD高等特点,对环境和水资源造成了严重的污染。氨氮消耗水中的溶解氧,加速了水中的富营养化过程,使藻类过度繁殖,危害水生生物,破坏生态平衡。水中的微生物使氨氮转化为硝态氮和亚硝态氮,自来水中消毒液体与氨氮作用会生成氮胺,会降低水的消毒效果。此外,氯化铵的大量排放对土壤中的氯离子浓度和pH带来负影响,改变了土壤的粒径结构。

目前常见处理氯化铵废水的方法有电渗析法和膜分离法。电渗透法是在直流电场作用下,以电位差作为推动力,利用离子交换膜的选择透过性,把电解质从溶液中分离出来,实现溶液淡化,把氯化铵废水中的氨氮和氯离子进行浓缩,实现处理目的。该法的流量、进口浓度和电流强度不好控制,只能采用经验值,达不到既经济又有效的电渗析技术工艺。膜分离技术应用于氯化铵废水处理,主要集中于化肥生产废水工业中,利用高分子分离膜,根据渗透原理进行分离。该法对低浓度氯化铵废水取得了良好的经济效益,但对高浓度的氯化铵废水,由于经济成本过高,不宜采用,经过长期运行后,会造成二次污染,需要化学药品清洗膜分离设备。

发明内容

本发明为了解决目前常见电渗透法处理氯化铵废水达不到既经济又有效的电渗析技术工艺,膜分离技术难以高浓度氯化铵废水进行有效的处理,且成本过高等问题,提供了一种超重力碳化反应处理氯化铵废水的装置及工艺。

本发明采用如下技术方案实现的:一种超重力碳化反应处理氯化铵废水的装置,包括超重力旋转填料床,超重力旋转填料床的气体进口连接CO2储气罐,CO2储气罐与二氧化碳罐相连;超重力旋转填料床的气体出口连接碱液吸收槽;超重力旋转填料床的液体进口通过液泵连接氯化铵废水储液槽,超重力旋转填料床的液体出口连接氯化铵废水储液槽;氯化铵废水储液槽通过分液漏斗与有机胺储液槽相连,分液漏斗连接氨水储液槽。

所述超重力旋转填料床的内部填料下端和液体出口之间设空腔,超重力旋转填料床气体进口处设离心压缩机。

利用一种超重力碳化反应处理氯化铵废水的装置处理氯化铵废水的工艺,包括如下步骤:将有机胺溶液、氯化铵废水与CO2通入超重力旋转填料床中,液相与气相在超重力旋转填料床的填料中接触发生碳化反应,反应后的气体从气体出口排出,经碱液吸收槽吸收后排入大气;反应后的液相从液体出口排出,进入氯化铵废水储液槽,启动分液漏斗和氨水储液槽,反应后的液相在分液漏斗中萃取、分离,萃取分层后得到碳酸氢铵溶液和有机胺盐酸溶液,有机胺盐酸溶液用氨水再生,得到的有机胺溶液继续循环使用,氯化铵浓缩过滤干燥后获得工业级氯化铵。

所述废水中的氯化铵浓度为8%-12%,有机胺水中的溶解度为<0.8%,所述的超重力旋转填料床(2)的转速为900r/min-3000r/min。所述氨水储液槽中的氨水浓度为20%-30%。通入超重力旋转填料床(2)的CO2气体的体积含量大于70%。所述超重力旋转填料床(2)内部的填料为高岭土。

利用超重力旋转填料床进行碳化反应,缩小鼓入CO2设备的体积,使之能在小型设备中进行反应,使得碳化反应时间和设备体积大大减小,氯化铵废水的处理效果大大提高。

氯化铵储液槽中的氯化铵工业废水和有机胺储液槽中的有机胺混合过滤处理后,由液泵将其送入超重力旋转填料床,混合液体由超重力旋转填料床上部的液体进口进入,分布器均匀分散后喷射到填料内缘,在强大的离心力作用下,由填料内缘向外缘运动,最后经液体出口排出。事先制备好的CO2气体介质由超重力旋转填料床的气体进口输入,经过离心压缩机,通过叶轮增压,在高岭土填料上与混合液体错流接触,发生碳化反应,气体再经过作为除雾段的碱液吸收槽除去夹带的液雾,最后由出气口排除装置外。

本发明利用碳化反应处理氯化铵废水,让氯化铵、有机胺和二氧化碳在超重力旋转填料床中进行反应,其中有机胺浓度为0.5mol/L,氯化铵废液在有机胺、二氧化碳的作用下转化成碳酸氢铵,反应生成碳酸氢铵和有机胺盐酸混合液,分液漏斗中将二者分离后,有机胺溶液与氨水反应,生成有机胺和氯化铵溶液,再生所需的氨水的浓度为20%-30%;根据溶解度不同将两者进行分离处理,再生后获得的氯化铵溶液经浓缩、结晶、过滤、干燥得到工业级氯化铵。

超重力旋转填料床中反应结束后的溶液由液体出口排入氯化铵储液槽中进行萃取分离,其萃取分离过程为:将反应结束后的溶液送入分液漏斗,在分液漏斗中对混合溶液萃取震荡,充分接触后,静置一段时间,溶液分层,下层溶液为碳酸氢铵溶液,流入储液槽中,回收后进行结晶处理,生成碳酸氢铵颗粒,碳酸氢铵作为一种氮肥,不含有害的中间产物和最终分解产物,是最安全的氮肥品种之一。此外,碳酸氢铵还可以作为食品发酵剂、缓冲剂和合成催化剂,其回收利用价值较高。上层溶液为有机胺盐酸溶液保留在分液漏斗中,然后再由氨水储液槽向分液漏斗中加入20%的氨水,震荡15min,静止分层,上层为再生后的有机胺,分离后循环使用。下层为氯化铵反萃液,经真空浓缩、结晶、过滤、干燥后制得氯化铵成品。

本发明采用二氧化碳与氯化铵废水的错流接触,在超重力旋转填料床的稳定、强大的超重力环境下,液体在高分散、高湍动、强混合及界面急速更新的情况下,与气体错流接触,极大的增加了气体与液体的接触面积,增强了传质过程,提高了碳化效果。与此同时,也大大缩减了碳化反应时间,极大地提高了处理效果。实验结果表明,当二氧化碳的体积分数为75%,转速为1500r/min,废水中氯化铵的处理效果可以达到80%以上。

由于工业上所排放的二氧化碳的体积分数可以达到70%以上,符合碳化反应处理废水的要求,所以从另外一个方面说,可以节省能源,具有环保的意义。本发明采用了超重力技术进行碳化反应,突破了以往利用塔设备鼓入CO2的难点,实现了高效快速与氯化铵废水混合,提供了一个快速反应的环境。因此,采用本发明所述方法,可以使反应设备缩小、碳化时间缩短,而处理效果提高、运行成本降低。