申请日2016.03.25

公开(公告)日2016.08.10

IPC分类号C02F11/10; C02F11/12; C10B53/00; C10B57/06; C10B57/10

摘要

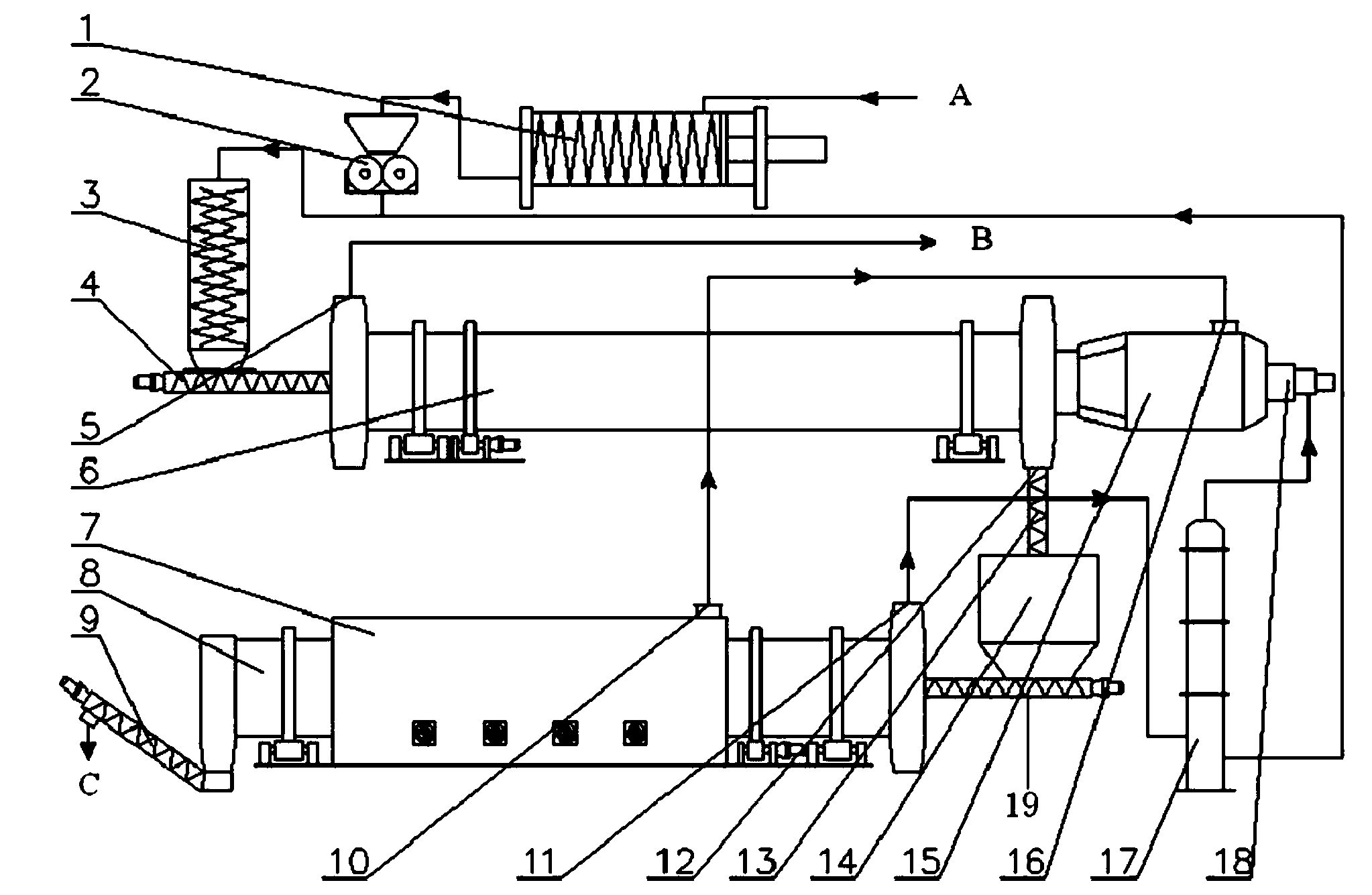

本实用新型公开了一种污泥热解碳化处理的工艺装置,包括压榨机、粉碎机、混合搅拌机、螺旋给料机、内加热回转窑烘干机、储料仓、热解碳化炉、分离提纯塔;污泥经压榨机压榨、粉碎机粉碎、混合搅拌机混拌、内加热回转窑烘干机内烘干后送入储料仓内后送入热解碳化炉内;污泥在热解碳化炉内发生热解碳化,产物固态碳的混合物输出系统外,产物水蒸气、热解气进入分离提纯塔中进行分离、提纯;提纯后的可燃气送入燃烧器中燃烧为内加热回转窑烘干机输送热源,提纯分离出的重组分送到混合搅拌机与污泥混拌进行二次热解;加热炉产生的烟气排出至热风炉内进行二次烧蚀;整个装置产生的尾气经内加热回转窑烘干机的出口I排出,经过处理后达标排放。

摘要附图

权利要求书

1.一种污泥热解碳化处理的工艺装置,包括压榨机(1)、粉碎机(2)、混合搅拌机(3)、螺旋给料机(4)、内加热回转窑烘干机(6)、储料仓(14)、热解碳化炉(8)、分离提纯塔(17),其特征在于:

所述的压榨机出料口与粉碎机的进料口相连;

所述的粉碎机出料口与混合搅拌机的进料口相连;

所述的混合搅拌机出料口通过螺旋给料机与内加热回转窑烘干机的进料口相连;

所述的内加热回转窑烘干机下出料口通过螺旋输送机II(13)与储料仓的进料口相连接;所述的内加热回转窑烘干机的上方设有排出尾气用的出口I(5),内加热回转窑烘干机的尾部配设有热风炉(15),所述的热风炉的炉尾配设有燃烧器(18);所述的燃烧器设有燃气进口;

所述的储料仓出料口通过螺旋输送机III(19)与热解碳化炉的进料口相连接;

所述的热解碳化炉出料口与输送固态碳的混合物的螺旋输送机I(9)相连接,将固态碳的混合物输出装置外;所述的热解碳化炉的上方设有排气口(11)并与分离提纯塔的进料口相连接;

所述的分离提纯塔底部出料口与混合搅拌机的进料口相连接,所述的分离提纯塔上部排气口与燃烧器的燃气进口相连接,提纯后的气体作为燃料供热风炉使用。

2.根据权利要求1所述的工艺装置,其特征在于,所述的热解碳化炉(8)为外加热式热解碳化炉,炉体外部套设有加热炉(7)。

3.根据权利要求2所述的工艺装置,其特征在于,所述的加热炉(7)设有出口II(10)。

4.根据权利要求1所述的工艺装置,其特征在于,所述的热风炉(15)设有入口(16)。

5.根据权利要求3或4所述的工艺装置,其特征在于,所述的出口II(10)与入口(16)相连接。

6.根据权利要求1所述的工艺装置,其特征在于,所述的燃烧器(18)为供热风炉(15)使用的组合式燃烧器。

说明书

一种污泥热解碳化处理的工艺装置

技术领域

本实用新型涉及一种污泥热解碳化处理的工艺装置,特别涉及一种利用热解碳化工艺装置,实现污水厂的污泥减量化、无害化、资源化。

背景技术

随着经济发展和人民环保意识的加强,城镇污水处理事业不断发展,污水厂总处理水量和处理程度将不断扩大和提高,产生的污泥量也日益增加。目前对污泥主要是进行浓缩、调治、脱水、稳定、干化或焚烧处理。国内外常用的成熟的污泥稳定工艺有:厌氧消化、好氧消化、热处理、加热干化和加碱稳定;常用的污泥处置是土地利用、焚烧、卫生填埋、堆肥、投海等。污泥处理处置的投资和运行费较高,如处置不当,将造成“二次污染”,这已成为环境保护领域难题,备受关注。

发明内容

本实用新型所要解决的技术问题是针对现有技术中存在的不足,而提供一种污泥热解碳化处理的工艺装置,用以解决污泥处置不当所造成的二次污染,产物状态稳定,实现了污泥处理的减量化、无害化、资源化;工艺装置,组装简单,操作简便。

为了实现上述目的,本实用新型采用如下技术方案:

一种污泥热解碳化处理的工艺装置,包括压榨机、粉碎机、混合搅拌机、螺旋给料机、内加热回转窑烘干机、储料仓、热解碳化炉、分离提纯塔:

所述的压榨机出料口与粉碎机的进料口相连;

所述的粉碎机出料口与混合搅拌机的进料口相连;

所述的混合搅拌机出料口通过螺旋给料机与内加热回转窑烘干机的进料口相连;

所述的内加热回转窑烘干机,下出料口通过螺旋输送机II与储料仓的进料口相连接;所述的内加热回转窑烘干机的上方设有排出尾气用的出口I,内加热回转窑烘干机的尾部配设有热风炉,所述的热风炉的炉尾配设有燃烧器;所述的燃烧器设有燃气进口;

所述的储料仓,出料口通过螺旋输送机III与热解碳化炉的进料口相连接;

所述的热解碳化炉,出料口与输送固态碳的混合物的螺旋输送机I相连接,将固态碳的混合物输出装置外;所述的热解碳化炉的上方设有排气口并与分离提纯塔的进料口相连接;

所述的分离提纯塔,出料口与混合搅拌机的进料口相连接,排气口与燃烧器的燃气进口相连接,提纯后的气体作为燃料供热风炉使用。

上述技术方案中,所述的热解碳化炉为外加热式热解碳化炉,炉体外部套设有加热炉。

上述技术方案中,所述的加热炉设有出口II,所述的热风炉设有入口,所述的出口II与入口相连接。

上述技术方案中,所述的燃烧器为专供热风炉使用的组合式燃烧器。

上述技术方案中所述的压榨机,是利用压力泵,将泥浆压入相邻两滤板形成的密闭滤室中,使滤布两边形成压力差,从而实现固液分离;它将含水率90%以上的污泥压榨成含水率小于60%的污泥,供滚筒式内加热干燥炉使用。

上述技术方案中所述的粉碎机,它是用来将压榨机压榨后的泥饼粉碎,以便混拌机更均匀的混拌。

上述技术方案中所述的混合搅拌机,它是由带导热夹套的外壳及正反螺旋构成,对粉碎后的污泥进行前期预热,其热源为采集的余热;同时对污泥加药和添加剂进行混拌,以便污泥均匀受热。

上述技术方案中所述的螺旋给料机,它是用来输送污泥,同时起到密封的作用;以防止空气进入炉窑,影响热解反应。

上述技术方案中所述的内加热回转窑烘干机,它是用来对污泥进行前期烘干,使污泥水分降至30%以下,便于热解碳化;整个过程是在密闭环境下进行,排放口温度在120℃~140℃之间,其成分为水蒸气和粉尘,经处理后排放,对环境不产生污染。

上述技术方案中所述的储料仓,它是用来储存干燥后的污泥,对污泥进入外加热式热解碳化炉之前起到一个缓冲和料封的作用。

上述技术方案中所述的热解碳化炉,为外加热式热解碳化炉,它是由外加热炉和旋转窑构成。其作用是将干燥后的污泥进行热解碳化。外加热炉的燃料为天然气或燃油,通过燃烧器对旋转窑加温。产生的尾气送入热风炉进行二次烧蚀。当旋转窑内温度达到450℃以上时,将储料仓的干燥污泥通过下方的螺旋输送机送入旋转窑内进行热解碳化。旋转窑内始终处于微正压。污泥中的有机成分在高温隔氧状态下,一部分生成气体,经过提纯,作为燃料供热风炉使用。另一部分生成稳定的碳的混合物,污泥中的重金属被烧结在其中,不宜被析出。该产物可作为建筑材料或土壤改良剂使用,消除二次污染,实现减量化、无害化、资源化。

上述技术方案中所述的加热炉,它是用来为热解碳化炉的外部加热而设置的。由于污泥热解是在无氧状态下实现的,所以对热解碳化炉进行外部加热。

上述技术方案中所述的分离提纯塔,它是将外加热式热解碳化炉中污泥产生的气体进行分离、提纯;提纯后的气体作为燃料供热风炉使用;分离出的重组分送到混拌机与新鲜污泥混拌,进行二次热解。

上述技术方案中所述的燃烧器,它是一种供热风炉使用的组合式燃烧器;它可以单独使用天然气和热解气,也可以同时使用天然气和热解气;装置升温时用天然气,加料后有热解气产生后,天然气和热解气同时使用;当热解气够量时,关闭天然气,单独使用热解气。

上述技术方案中所述的热风炉,它是用来烧蚀装置中发生的有害气体,同时将产生的热量直接供给滚筒式内加热干燥窑使用,消除污染,节省能源。

本发明所述的压榨机,粉碎机,混合搅拌机,螺旋给料机,内加热回转窑烘干机,加热炉,外加热式热解碳化炉,螺旋输送机I,螺旋输送机II,储料仓,热风炉,分离提纯塔,燃烧器,螺旋输送机III均为普通市售产品。

一种污泥热解碳化处理的工艺方法,包括以下步骤:

(1)压榨、粉碎和混拌:将污水厂处理污水后产生的含水率90%以上的污泥(A)经压榨后制备成含水率小于60%的污泥;将所述的含水率小于60%的污泥经过粉碎后进行混拌;

(2)烘干:将步骤(1)混拌后的混合物进行烘干,至混合物中污泥的含水率低于30%后储存备用;

(3)热解碳化:将步骤(2)储存的物料进行热解碳化,形成水蒸气、热解气和固态碳的混合物(C),将固态碳的混合物排出系统外,将水蒸气和热解气进行分离提纯;

(4)分离提纯:将步骤(3)制备而成的水蒸气和热解气进行分离提纯,其中所得到的气体作为燃料为步骤(2)的烘干步骤提供热源,其中所得到的重组分作为原料,与步骤(1)所述的粉碎后的含水率小于60%的污泥混拌后继续循环进行烘干、热解碳化和分离提纯。

上述技术方案中,所述的工艺方法具体为:

(1)压榨、粉碎和混拌:将污水厂处理污水后产生的含水率90%以上的污泥(A),输送至压榨机内进行压榨,压榨成含水率小于60%的污泥;然后将含水率小于60%的污泥输送至粉碎机中进行粉碎,粉碎至粒径为20mm以下;再将粉碎后的污泥输送至混合搅拌机中进行混拌。

所述的压榨机,压榨温度为常温,压榨压力为15~25MPa,压榨时间为70~120分钟;

所述的混合搅拌机,混拌的速率为3~10转/分,混拌温度为40℃~60℃;

(2)烘干:将步骤(1)混合搅拌机内混拌形成的混合物通过螺旋给料机输送至内加热回转窑烘干机中进行烘干,烘干至混合物中污泥的含水率低于30%;烘干后的产物经内加热回转窑烘干机的下出料口、通过螺旋输送机I输送至储料仓中进行储存;

所述的内加热回转窑烘干机,烘干的温度为80℃~140℃,烘干时间为45~60分钟;

(3)热解碳化:将步骤(2)中储料仓中的物料通过螺旋输送机II输送至热解碳化炉中进行热解碳化,热解碳化炉的炉体外部套设有加热炉,加热炉维持热解碳化炉的炉内温度为700℃~900℃;污泥在热解碳化炉内的高温无氧状态下发生热解碳化,主要产物为水蒸气、热解气和固态碳的混合物(C),固态碳的混合物排出系统外,水蒸气和热解气进入分离提纯塔中。在高温作用下,污泥中的重金属被固化在固态碳的混合物中,状态稳定、不会被水析出、不产生污染。

(4)分离提纯:将步骤(3)中热解碳化炉内产生的水蒸气、热解气进入分离提纯塔(17)中进行分离提纯,塔顶的温度为80℃~100℃、压力为50~60kpa,塔底的温度为350℃~400℃、压力为100~150kpa;塔顶分离提纯出的气体作为燃料通入热风炉专用的燃烧器中,塔底分离出的重组分(焦油)输送至步骤(1)所述的混合搅拌机中与粉碎后的污泥混拌后继续循环进行烘干、热解碳化和分离提纯。

上述技术方案中,步骤(1)中,粉碎后的污泥在混合搅拌机中进行混拌时,还可以加入药物和添加剂;所述的药物为生石灰,用来平衡污泥的酸碱度,同时在反应时放出热量,为污泥加温,生石灰的添加量为粉碎后污泥重量的2~3%;所述的添加剂为木屑或煤粉,用来提高污泥的热值,添加剂的添加量为粉碎后污泥重量的0~10%(不是所有的污泥都加,市政污泥的热值较高,就不用加)。

上述技术方案中,步骤(3)中,加热炉加热过程中产生烟气,烟气导入热风炉中,通过燃烧器在热风炉内燃烧进行二次烧蚀,有害气体在高温作用下被净化,所产生的热风为内加热回转窑烘干机加热;整个装置产生的尾气由内加热回转窑烘干机的出口I排出经常规处理后达标排放,即B。

上述技术方案中,步骤(4)中,分离提纯塔分离出的重组分输送至步骤(1)所述的混合搅拌机中与粉碎后的污泥进行混拌时,重组分与粉碎后的污泥的重量比为1:450~550,优选为1:500。

本实用新型技术方案与传统的污泥处理方法相比,具有如下优点和积极效果:

1、具有生产工艺简单,产出物状态稳定,无二次污染;

2、实现了污泥处理的减量化、无害化、资源化。