申请日2016.04.14

公开(公告)日2016.07.20

IPC分类号C02F9/10; C02F103/18

摘要

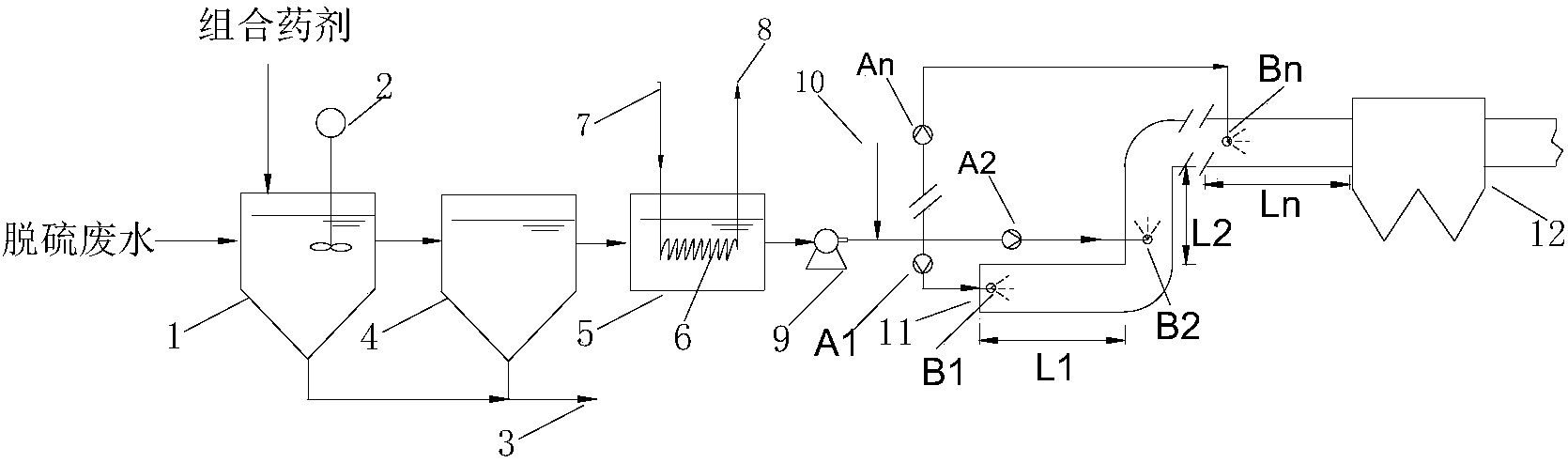

本发明涉及一种烟道多级蒸发处理脱硫废水的装置及方法,所述装置包括:混凝池,所述混凝池内部设有搅拌器;澄清池,所述澄清池的进水口与所述混凝池的出水口连接;换热池,所述换热池的进水口与所述澄清池的出水口连接;布水总管道,其通过水泵连接所述换热池的出水口,所述水泵与所述布水总管道之间还设有压缩空气入口,所述布水总管道连接若干个布水支管道,所述每个布水支管道的末端均设有雾化器;烟道,为多段烟道,且水平段烟道与竖直段烟道交替布置,每段烟道分别与所述布水支管道连接,且每段烟道内均设有所述雾化器;除尘器,其设于所述烟道的末端。本发明在实现废水零排放的同时,具有运行成本低和系统运行稳定的优点。

权利要求书

1.一种烟道多级蒸发处理脱硫废水的装置,其特征在于,包括:

混凝池(1),所述混凝池(1)内部设有搅拌器(2);

澄清池(4),所述澄清池(4)的进水口与所述混凝池(1)的出水口连接;

换热池(5),所述换热池(5)的进水口与所述澄清池(4)的出水口连接;

布水总管道,其通过水泵(9)连接所述换热池(5)的出水口,所述水泵(9)与所述布水总管道之间还设有压缩空气入口(10),所述布水总管道连接若干个布水支管道,所述每个布水支管道的末端均设有雾化器;

烟道(11),为多段烟道,且水平段烟道与竖直段烟道交替布置,每段烟道分别与所述布水支管道连接,且每段烟道内均设有所述雾化器;

除尘器(12),其设于所述烟道(11)的末端;

其中,所述混凝池(1)和澄清池(4)底部均设有污泥斗,且所述混凝池(1)和澄清池(4)分别通过所述污泥斗连接排泥管道(3)。

2.根据权利要求1所述的烟道多级蒸发处理脱硫废水的装置,其特征在于,所述混凝池(1)和澄清池(4)为多介质过滤器。

3.根据权利要求1所述的烟道多级蒸发处理脱硫废水的装置,其特征在于,所述混凝池(1)和澄清池(4)为超滤装置或微滤装置。

4.根据权利要求1所述的烟道多级蒸发处理脱硫废水的装置,其特征在于,所述换热池(5)内部设有换热器(6),所述换热池(5)顶部还分别设有热工质进口(7)和热工质出口(8),所述热工质进口(7)和热工质出口(8)分别通过管道与所述换热器(6)连接。

5.根据权利要求1所述的烟道多级蒸发处理脱硫废水的装置,其特征在于,所述换热池(5)内部设有电加热器。

6.根据权利要求1所述的烟道多级蒸发处理脱硫废水的装置,其特征在于,所述每个布水支管道上均设有阀门。

7.根据权利要求1所述的烟道多级蒸发处理脱硫废水的装置,其特征在于,所述每个布水支管道末端设有1个或多个雾化器。

8.使用上述任一权利要求所述的烟道多级蒸发处理脱硫废水的装置进行烟道多级蒸发处理脱硫废水的方法,其特征在于,包括以下步骤:

步骤1,将脱硫废水A引入混凝池(1),打开搅拌装置(2),向所述混凝池(1)内投加组合药剂,通过絮凝反应,所述脱硫废水A泥水分离得到脱硫废水B和污泥;

步骤2,所述脱硫废水B进入澄清池(4),再进行泥水分离得到脱硫废水C和污泥;所述脱硫废水C进入换热池(5),所述混凝池(1)和澄清池(4)内的污泥分别通过排泥管道(3)排出;

步骤3,所述脱硫废水C进入换热池(5)中,将所述脱硫废水C加热至60~95℃;

步骤4,所述脱硫废水C通过水泵(9)并混入压缩空气进入布水总管道,并通过布水支管道分别到达各段烟道内布设的雾化器,所述脱硫废水C经所述雾化器雾化后,所述脱硫废水C中的液态水转化为水蒸汽,所述脱硫废水C中的无机盐转化为固体颗粒,所述固体颗粒通过除尘器(12)收集去除。

9.根据权利要求8所述的烟道多级蒸发处理脱硫废水的方法,其特征在于,步骤1中的组合药剂为絮凝剂和助凝剂。

10.根据权利要求8所述的烟道多级蒸发处理脱硫废水的方法,其特征在于,步骤2中,所述混凝池(1)和澄清池(4)内的污泥分别通过排泥管道(3)排出,并进行浓缩脱水处理。

说明书

一种烟道多级蒸发处理脱硫废水的装置及方法

技术领域

本发明涉及一种烟道多级蒸发处理脱硫废水的装置及方法,属于环境保护技术领域。

背景技术

目前大多数燃煤电厂采用了石灰石‐石膏湿法脱硫技术,用以去除烟气中的二氧化硫。在湿法脱硫过程中,会产生脱硫废水,脱硫废水成分复杂,含有高浓度悬浮物、过饱和的亚硫酸盐、氯离子、硫酸盐以及多种重金属。目前脱硫废水主要采用化学沉淀法处理,部分指标达标困难,即使达标处理后,由于废水中大量的硫酸盐和氯化物的存在,出水含盐量仍高达3%左右,很难重复利用,外排后还会引起地表水和土壤生态破,引起二次污染。因此,脱硫废水零排放处理技术的开发越来越受到重视。

烟道处理法是在烟道内对废水进行喷雾蒸发处理的一种方法。采用烟道蒸发法处理脱硫废水时,首先采用一定的喷射方式将脱硫废水雾化后喷入除尘器之前的烟道内,废水以小液滴的形式经过高温烟气加热后迅速蒸发气化,其中的悬浮物和可溶性固体形成细小固体颗粒,然后在气流的夹带作用下进入电除尘器并被电极捕捉去除,以灰尘形式外排,最终实现脱硫的废水近零排放处理。

与现行脱硫废水处理技术相比,烟道蒸发法具有众多优点:设备简单,无需添加化学药剂,可以有效克服现有废水处理系统设备多、投资大、运行成本高和设备检修维护工作量大的缺点;运行操作简单,废水中的污染物以灰分形式排出,无污泥处置问题;由于废水向烟道内引入,可以适当提高烟气湿度,从而降低烟气中灰尘颗粒的比电阻,有利于提高除尘效率。

但是,烟道蒸发处理也存在明显不足之处:大多数已建电厂除尘器之前的烟道走向复杂,如采用单级喷雾,由于流场的变化,很容易造成在烟道拐弯附近产生积灰,从而影响排烟,甚至腐蚀烟道,很难满足废水蒸发要求。

因此,为了克服单级烟道蒸发法的上述缺点,必须开发出适应性强的、稳定性高的新型脱硫废水烟道蒸发处理装置和方法。

发明内容

为解决上述问题,本发明的目的在于提供一种烟道多级蒸发处理脱硫废水的装置及方法。

本发明的目的是通过以下技术方案实现的:

一种烟道多级蒸发处理脱硫废水的装置,包括:

混凝池,所述混凝池内部设有搅拌器;

澄清池,所述澄清池的进水口与所述混凝池的出水口连接;

换热池,所述换热池的进水口与所述澄清池的出水口连接;

布水总管道,其通过水泵连接所述换热池的出水口,所述水泵与所述布水总管道之间还设有压缩空气入口,所述布水总管道连接若干个布水支管道,所述每个布水支管道的末端均设有雾化器;

烟道,为多段烟道,且水平段烟道与竖直段烟道交替布置,每段烟道分别与所述布水支管道连接,且每段烟道内均设有所述雾化器;

除尘器,其设于所述烟道的末端;

其中,所述混凝池和澄清池底部均设有污泥斗,且所述混凝池和澄清池分别通过所述污泥斗连接排泥管道。

进一步的,所述混凝池和澄清池可以为多介质过滤器。

进一步的,所述混凝池和澄清池也可以为超滤装置或微滤装置。

进一步的,所述换热池内部设有换热器,所述换热池顶部还分别设有热工质进口和热工质出口,所述热工质进口和热工质出口分别通过管道与所述换热器连接。

进一步的,热工质为电厂热烟气或热排水。

进一步的,所述换热池内部设有电加热器。

进一步的,所述每个布水支管道上均设有阀门。

进一步的,所述每个布水支管道末端设有1个或多个雾化器。

使用所述的烟道多级蒸发处理脱硫废水的装置进行烟道多级蒸发处理脱硫废水的方法,包括以下步骤:

步骤1,将脱硫废水A引入混凝池,打开搅拌装置,向所述混凝池内投加组合药剂,通过絮凝反应,所述脱硫废水A泥水分离得到脱硫废水B和污泥;

步骤2,所述脱硫废水B进入澄清池,再进行泥水分离得到脱硫废水C和污泥;所述脱硫废水C进入换热池,所述混凝池和澄清池内的污泥分别通过排泥管道排出;

步骤3,所述脱硫废水C进入换热池中,将所述脱硫废水C加热至60~95℃;

步骤4,所述脱硫废水C通过水泵并混入压缩空气进入布水总管道,并通过布水支管道分别到达各段烟道内布设的雾化器,所述脱硫废水C经所述雾化器雾化后,所述脱硫废水C中的液态水转化为水蒸汽,所述脱硫废水C中的无机盐转化为固体颗粒,所述固体颗粒通过除尘器收集去除。

进一步的,步骤1中的组合药剂为絮凝剂和助凝剂。

进一步的,步骤1中的组合药剂通过药剂投加装置向所述混凝池内投加。

进一步的,步骤2中,所述混凝池和澄清池内的污泥分别通过排泥管道排出,并进行浓缩脱水处理。

本发明的有益效果为:

本发明采用预处理+烟道多级蒸发组合工艺处理脱硫废水,以提高零排放技术的适应性,实现脱硫废水的零排放处理。废水预处理去除脱硫废水中的悬浮物等物质,然后脱硫废水经过预热后进入水泵,在管道内与压缩空气混合后通过雾化喷嘴,将脱硫废水雾化并喷入烟道中,脱硫废水在烟道内迅速蒸发,形成水蒸汽和固体颗粒,固体颗粒在后续除尘器中被去除。本发明所述方法与装置在实现废水零排放的同时,具有适应性强、流程简单、药剂投加量少、运行成本低、系统运行稳定、节约水资源等优点。由于本发明可根据烟道实际走向,灵活布置雾化器,同时每个雾化器设有单独的控制阀门,可以有效控制各雾化器喷水量和喷水效果,最大限度利用已有烟道蒸发处理废水的能力;对废水进行除固预处理,可以有效避免雾化喷嘴堵塞和磨损;采用对废水进行加热预处理,可以有效降低废水与烟道气温差,加速废水蒸发过程,有利于提高废水处理量。