申请日2016.06.22

公开(公告)日2016.11.09

IPC分类号B01J13/00; C02F1/28

摘要

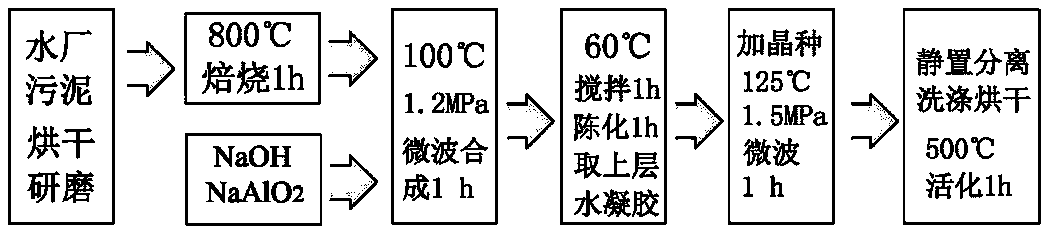

本发明公开了一种利用水厂污泥制备水凝胶沸石的工艺,包括以下步骤:a)将水厂污泥捣碎、烘干,研磨成粉,焙烧充分,得泥灰分;b)将泥灰分溶于氢氧化钠溶液中,再加入偏铝酸钠,混匀,得反应混合液,将所述反应混合液置于微波水热合成仪中,升温反应,反应完毕后将反应液水浴搅拌,静置陈化,分离上层水凝胶;c)将分离的所述上层水凝胶置于微波水热合成仪中,添加晶种沸石,升温维持结晶,将所得混合物静置陈化,分离,洗涤,烘干,活化,即得水凝胶沸石。本发明提供的工艺反应时间短,能耗低,简单易行,操控性好,制备的沸石纯度高,对废水中氨氮去除率高,可实现水厂污泥的综合利用,达到以废治废、变废为宝的目的。

摘要附图

权利要求书

1.一种利用水厂污泥制备水凝胶沸石的工艺,其特征在于,包括以下步骤:

(a)将水厂污泥捣碎、烘干,研磨成粉,焙烧充分,得泥灰分;

(b)按质量体积比为8-12g : 100mL将所述泥灰分溶于浓度为0.8-1.2mol/L的氢氧化钠溶液中,添加偏铝酸钠,混匀,得反应混合液,将所述反应混合液置于微波水热合成仪中,升温至90-110℃维持反应0.8-1.2h,反应完毕后将反应液在55-65℃下水浴搅拌1-1.5h,静置陈化1-1.5h,分离,得上层水凝胶;添加所述偏铝酸钠后使所述反应混合液中所含的Si和Al的摩尔比为1:0.8-1.2;

(c)将所述上层水凝胶置于微波水热合成仪中,按质量体积比为0.5g:100mL将晶种沸石添加在所述上层水凝胶中,升温至120-130℃维持1-2h,将所得混合物静置陈化1-1.5h,分离固体,将固体洗涤至中性,烘干,置于450-550℃下焙烧活化1h,即得水凝胶沸石。

2.根据权利要求1所述的利用水厂污泥制备水凝胶沸石的工艺,其特征在于,步骤(a)所述焙烧充分是指污泥粉末在750-850℃下焙烧至内、外层均为陶红色。

3.根据权利要求1所述的利用水厂污泥制备水凝胶沸石的工艺,其特征在于,步骤(b)所述反应混合液中所含Si和Al的摩尔比为1:1。

4.根据权利要求1所述的利用水厂污泥制备水凝胶沸石的工艺,其特征在于,步骤(b)所述反应混合液中固液比为0.1。

5.根据权利要求1所述的利用水厂污泥制备水凝胶沸石的工艺,其特征在于,步骤(b)所述升温是指用10min由室温升温至反应温度。

6.一种权利要求1-5中任意一项所述的工艺得到的水凝胶沸石。

7.一种权利要求1所述的工艺得到的水凝胶沸石在处理氨氮废水中的应用。

8.一种权利要求7所述的工艺得到的水凝胶沸石在处理氨氮废水中的应用,其特征在于,将所述水凝胶沸石投入到氨氮废水中,在室温下在恒温振荡30 min进行净化处理,以每处理1L初始浓度为10-20mg/L的氨氮废水投入所述水凝胶沸石1.0g的比例计。

9.一种权利要求8所述的工艺得到的水凝胶沸石在处理氨氮废水中的应用,其特征在于,所述水凝胶沸石的粒径大小为100-200目。

说明书

一种利用水厂污泥制备水凝胶沸石的工艺以及水凝胶沸石的应用

技术领域

本发明涉及给水厂污泥的处理利用以及废水处理领域,具体地说是一种利用水厂污泥制备水凝胶沸石的工艺以及水凝胶沸石的应用。

背景技术

沸石是具有稳定的[(Si, Al)O4]四面体的非金属矿物材料,一般的化学式为AmXpO2p·nH2O,其中A代表Na、K、Ca、Ba、Sr等阳离子;X代表Al、Si元素,其结构为笼状,骨架中含有可交换的阳离子(Na、K、Ca、Ba、Sr),由硅氧四面体和铝氧四面体相互交联而成,由于其构架中有宽阔的空间和连通孔道,具有较强的吸附性能;铝硅氧四面体结构使沸石呈现负电性,因而沸石结构中含有可交换的阳离子点位以保持电中性;此外,其还具有色散力和静电力两种作用力,因此,具较高的选择交换性和吸附性,在环境保护中具有广泛的应用,经常被用作吸附交换剂去除废水中的氨氮、重金属、氟和有机物。其笼状结构如图6所示。

目前,沸石主要依靠人工合成,其合成方法主要有碱熔融法、水热合成法、盐热法等。但是现有的制备方法普遍存在反应时间长,成本高,产品性能不稳定等问题。其中碱熔法,电耗大,结晶度不均匀,纯度和品质不能保证。水热法制备沸石,结晶好,纯度高,但油浴水热法常常需要几天的时间,效率低下。因此,更为理想的人造沸石的合成方法还需进一步开发。

随着我国城市化进程的加快,给水厂的供水能力与日俱增,同时给水厂排出的污泥数量也越来越多。我国每年要产生大约300万吨的污泥,这些污泥如果不经处理直接排入水体,不但严重污染水体,而且会造成大量水资源的浪费。因此,给水厂每年都必须要对大量污泥进行合理处理。水厂污泥的主要成分是天然粘土,包括SiO2、Al盐和Fe盐等成分,还含有少量的有机物、混凝剂和絮凝剂,有时因工艺需要含有粉末活性炭。目前,行业内对污泥处理以及再利用的措施主要有几个方面:1、排入地下水道由城市污水厂处理;2、对污泥进行浓缩、脱水成泥饼,进行地下填埋;3、用于制造水泥、砖块、填料等建筑材料。但是,排入地下水道仍然没有进行任何处理,还需要污水厂进一步对其进行处理;进行浓缩、脱水能耗较大、成本高、经济环保性能差,对水厂的负担较重;而且随着人们安全意识的提升,给水厂污泥制造建材等已被禁止。由此可见,到目前为止,水厂污泥还没有科学、适当的处理方式以及较好的再利用途径,现有技术中也没有发现任何关于记载利用水厂污泥成功制备人造沸石、变废为宝的相关报道。

发明内容

本发明的目的之一是提供一种利用水厂污泥制备水凝胶沸石的工艺,以解决现有水厂污泥处理方法能耗高、再利用度较差的问题。

本发明的目的之二是提供利用制备的水凝胶沸石处理氨氮废水的应用,以为氨氮废水的处理提供在一种成本较低、去除效率较高的净化材料和净化方法。

本发明的目的是通过以下技术方案实现的:一种利用水厂污泥制备水凝胶沸石的工艺,包括以下步骤:

(a)将水厂污泥捣碎、烘干,研磨成粉,焙烧充分,得泥灰分;

(b)按质量体积比为8-12g : 100mL将所述泥灰分溶于浓度为0.8-1.2mol/L的氢氧化钠溶液中,添加偏铝酸钠,混匀,得反应混合液,将所述反应混合液置于微波水热合成仪中,升温至90-110℃维持反应0.8-1.2h,反应完毕后将反应液在55-65℃下水浴搅拌1-1.5h,静置陈化1-1.5h,分离,得上层水凝胶;添加所述偏铝酸钠后使所述反应混合液中所含的Si和Al的摩尔比为1:0.8-1.2;

(c)将分离的所述上层水凝胶置于微波水热合成仪中,按质量体积比为0.5g:100mL将晶种沸石添加在所述上层水凝胶中,升温至120-130℃维持1-2h,将所得混合物静置陈化1-1.5h,分离固体,将固体洗涤至中性,烘干,置于450-550℃下焙烧活化1h,即得水凝胶沸石。

本发明步骤(a)中焙烧充分是指将研磨成粉的污泥在750-850℃下焙烧,待内层和外层呈现陶红色,如果内层颜色偏白,说明焙烧不充分,需混合后继续焙烧至内、外层完全呈现陶红色。

本发明步骤(b)所述反应混合液中所含Si和Al的摩尔比优选为1:1;所述反应混合液中固液比为0.1-0.15,优选为0.1。在优选条件下,采用0.25g晶种沸石为结晶核,在50mL水凝胶中,一次制备后产生1.0-2.0 g 的水凝胶沸石产品。

本发明步骤(b)所述升温是指用10 min由室温升温至反应温度。

本发明还保护通过上述工艺所制备的水凝胶沸石。

本发明所述的工艺制备得到的水凝胶沸石在处理氨氮废水中的应用,其具体为:将所述水凝胶沸石投入到氨氮废水中进行净化处理,以每处理1L初始浓度为10-20mg/L的氨氮废水投入所述水凝胶沸石1.0g的比例计。优选地,以每处理1L初始浓度为10mg/L的氨氮废水投入所述水凝胶沸石1.0g的比例计,所述水凝胶沸石的粒径大小为100-200目。

本发明首次采用微波水热法将水厂污泥制备成人造水凝胶沸石,是通过先处理水厂污泥,再以特定比例将污泥焙烧成的灰分、氢氧化钠和偏铝酸钠按比例混合配制为反应原料,在特定的微波反应条件下,合成反应,最后通过诱导结晶,分离,活化,获得了纯度较高的人造水凝胶沸石。将该人造水凝胶沸石用于废水中氨氮的去除,其氨氮去除率高达76.8%。本发明以水厂污泥为原料,不仅能够对水厂大量污泥进行了有效处理,而且变废为宝,制备了对氨氮废水净化处理的交换吸附材料,达到高效、合理的利用目的。本发明提供的工艺采用的微波水热法,在特定的电磁波条件下,耦合内部的激化因子,使反应原料在短时间内急剧升温,无需热传导过程,反应时间短,能耗低,制备方法简单易行,操控性好,制备的沸石纯度高,对废水中氨氮去除率高,可实现水厂污泥的综合利用,达到以废治废的目的。