申请日2016.06.16

公开(公告)日2016.09.21

IPC分类号C02F9/02; B01J20/26; B01J20/30; B01J20/34

摘要

本发明涉及基于纳米复合材料靶向分离的废水资源化处理工艺,特别涉及一种染料、医药、农药等化工行业难降解苯系物废水中有价值物质的资源化回收方法,属于苯系物废水资源化领域。本发明提供了一种基于纳米复合材料靶向分离法资源化回收苯系物废水中有价值物质的方法,针对废水中不同的物料,通过利用现有带有不同官能团的纳米复合材料或研发的新型纳米复合材料,并结合前处理工艺,在确保处理产水达标的同时,通过回收物料,降低废水处理费用,在资源化处理回收价值高的物料时,不仅可以抵消处理费用,还可以为企业创造经济效益。

权利要

求书

1.一种基于纳米复合材料靶向分离的废水资源化处理工艺,其特征在于,具体步骤如下:

(1)预处理:将待处理的难降解废水泵入预处理系统,预处理系统为“多介质过滤器或反冲过滤器+1um精密过滤器”或“超滤+1um精密过滤器”;

(2)靶向分离:将预处理产水以0.5BV/H~2BV/H流速,通过装填有SEW-105纳米复合材料的分离器,对废水进行资源化处理,当分离器产水不符合排放要求时,表明纳米材料分离富集饱和,此时分离器停止运行;

(3)解析再生:将1.5BV~3BV的解析剂,以预处理产水流速40%~50%的流速打入分离器内,富集在SEW-105纳米复合材料上的物料进入解析剂中,成为解析液,同时饱和的SEW-105恢复其靶向分离能力,解析液收集至解析液罐中;

(4)气排空:将无油压缩空气由分离器顶部鼓入,将分离器内残留的解析液顶出,收集至解析液罐中,分离器进入下一运行周期;

(5)物料回收:依据解析液罐中解析液的特性,或直接回用到物料生产工段,或通过蒸馏法分离解析剂及物料,回收物料,解析剂循环使用。

2.如权利要求1所述的基于纳米复合材料靶向分离的废水资源化处理工艺,其特征在于,所述的SEW-105纳米复合材料,是以苯乙烯聚合单体,二乙烯苯为交联剂,以聚乙烯醇为分散剂,加入甲苯、二甲苯、液蜡作为致孔剂,并加入NaCl溶液,通过控制搅拌机的搅拌速度,在引发剂存在的前提下,进行悬浮聚合,在76℃-80℃反应4-6小时,在85℃-98℃反应6-10小时,反应产物经洗涤、氯甲基化、后交联,制得的颗粒粒度介于0.1mm~0.3mm的纳米复合材料。

3.如权利要求2所述的基于纳米复合材料靶向分离的废水资源化工艺,其特征在于,所述致孔剂为甲苯、二甲苯与液蜡的混合液,重量为二乙烯苯和苯乙烯总重量的60%-130%。

4.如权利要求2所述的基于纳米复合材料靶向分离的废水资源化工艺,其特征在于,所述分散剂为聚乙烯醇,为二乙烯苯和苯乙烯总重量的0.5%-1.0%,聚乙烯醇聚合度优选为800~1000,醇解度优选为70%~75%;

所述NaCl溶液浓度优选为7%-12%,重量为二乙烯苯、苯乙烯总重量的200%~300%;

所述引发剂优选为过氧化苯甲酰或偶氮二异丁腈,重量为二乙烯苯和苯乙烯总重量的0.5%-1.1%;所述搅拌机搅拌速度为750-1000r/min。

5.如权利要求2所述的基于纳米复合材料靶向分离的废水资源化处理工艺,其特征在于,

所述的洗涤是将经悬浮聚合后的反应产物置于提取液中浸取10-20小时,提取出致孔剂,然后再进行100℃水洗,水洗时间为10-20小时,之后进行干燥,干燥时间为8-10小时,制得共聚物球体;所述提取液为丙酮、甲醇、石油醚中的任意一种或几种的混合物。优选的是,所述提取液为丙酮、石油醚的混合物,其质量比为:1:1~1:0.5。

6.如权利要求2所述的基于纳米复合材料靶向分离的废水资源化工艺,其特征在于,

所述氯甲基化是在常温下,将洗涤后制得的共聚物球体在氯甲醚中溶胀3-4小时,再加入氯化锌,升温到40~50℃,保温反应20~25小时;

其中所述共聚物球体与氯甲醚质量比为1:2.5-4;

所述氯化锌的质量为共聚物球体的40%~60%。

7.如权利要求2所述的基于纳米复合材料靶向分离的废水资源化处理工艺,其特征在于,

所述的后交联是在反应器中加入催化剂:SnCl4,投加量为共聚物球体质量的20%~50%,投加一定量的1-氯甲基-4-硝基苯,投加量为共聚物球体质量的5%~10%,控制温度为130~140℃,反应10-15小时,洗涤,干燥。

8.如权利要求1所述的基于纳米复合材料靶向分离的苯系物难降解废水资源化工艺,其特征在于,所述的解析剂为盐酸、硫酸、氢氧化钠、氢氧化钾、甲醇、乙醇、丙酮、氯仿。

说明书

一种基于纳米复合材料靶向分离的废水资源化处理工艺

技术领域

本发明涉及一种难降解苯系物废水的资源化方法,特别涉及一种染料、医药、农药等化工行业难降解苯系物废水中有价值物质的资源化回收方法,属于苯系物废水资源化领域。

背景技术

苯系物或苯系衍生物,狭义上特指苯(benzene),甲苯(toluene)、乙苯(ethylbenzene)、二甲苯(xylene)等在内的在人类生产生活环境中有一定分布并对人体造成危害的含苯环化合物,也简称为BTEX;广义上指芳香族有机化合物(Monoaromatic Hydrocarbons,简写为MACHs),为苯及衍生物的总称,是人类活动排放的常见污染物。

在染料、医药、农药等化工行业中,常见的苯系物主要是苯系、萘系、蒽醌系等,通过在这几类物质上负载如羟基、羧基、氨基、磺酸基、卤素等其中的一种或几种,进而生产不同的产品。在生产过程中,原材料及产品不可避免的进入生产工艺水中,进而使得工艺水变为含有苯系物的废水,这一类废水普遍具有难降解有机物含量高(CODcr>2000mg/L,BOD5/CODcr<0.2)、盐含量高(盐含量>10000mg/L)、异味大、水质水量不稳定等特点。

由于苯系物废水具有“高浓度”、“难降解”两大特性,使得在处理此类废水时,单独使用生物法或物化法等常规降解方法失去可能。国内外普遍采用“预处理+高级氧化法+生化法”组合工艺,通过高级氧化法提高废水的可生化性后,再利用生化法废水中的有机物降解、矿化。

高级氧化技术又称深度氧化技术,是指利用羟基自由基(HO˙)有效降解水中污染物的化学反应。其原理在于运行电、光辐照、催化剂,有时还与氧化剂结合,在反应中产生活性极强的自由基(如HO˙),该自由基具有强氧化性,氧化还原点位高达2.80V,仅次于F2的2.87V,通过自由基与有机化合物之间的加合、取代、电子转移、断键等,使水体中的难降解有机物氧化降解程低毒或无毒的小分子物质,甚至直接降解成为CO2和H2O,接近完全矿化。

但是,“预处理+高级氧化法+生化法”组合工艺”在处理萘系活性染料H酸、蒽醌系染料如溴氨酸、农药中间体如2,3-二氯-5-三氟甲基吡啶等生产过程中产生的苯系物废水时,存在诸多问题,主要有:

(1)组合工艺处理H酸、溴氨酸等生产废水,进水CODcr为4000mg/L~50000mg/L,出水CODcr一般为500mg/L~1000mg/L,远远达不到国家及地方排放标准要求。

(2)处理苯系物浓度较高的废水时,将苯系物彻底矿化所需能量为3360kJ/mol(苯)~11400kJ/mol(苯并a芘),折合吨水直接运行费用20元~75元,运行费用高昂;

(3)结构较为复杂的物质如萘系衍生物、蒽醌系衍生物等无法被彻底降解,必须辅以投加大量药剂,吨水运行费用增加5元~10元;

由此可见,工艺产水无法达标、运行费用高昂等弊端,直接限制了该组合工艺的应用。同时,废水中需要降解去除的”污染物”,往往是企业生产的产品,如H酸生产废水中的H酸是重要的活性染料,目前价格为50000~60000元/吨,溴氨酸废水中的溴氨酸是重要的染料中间体,目前价格为60000~65000元/吨,具有极大的回收价值,只是囿于技术局限,企业无经济可行的技术将这一部分物料加以回收利用。

发明内容

针对现有的苯系物难降解废水处理技术中存在的上述缺陷,本发明提供了一种基于纳米复合材料靶向分离法资源化回收苯系物废水中有价值物质的方法,针对废水中不同的物料,通过利用现有带有不同官能团的纳米复合材料或研发的新型纳米复合材料,并结合前处理工艺,在确保处理产水达标的同时,通过回收物料,降低废水处理费用,在资源化处理回收价值高的物料时,不仅可以抵消处理费用,还可以为企业创造经济效益。

本发明是通过如下技术方案来实现的:

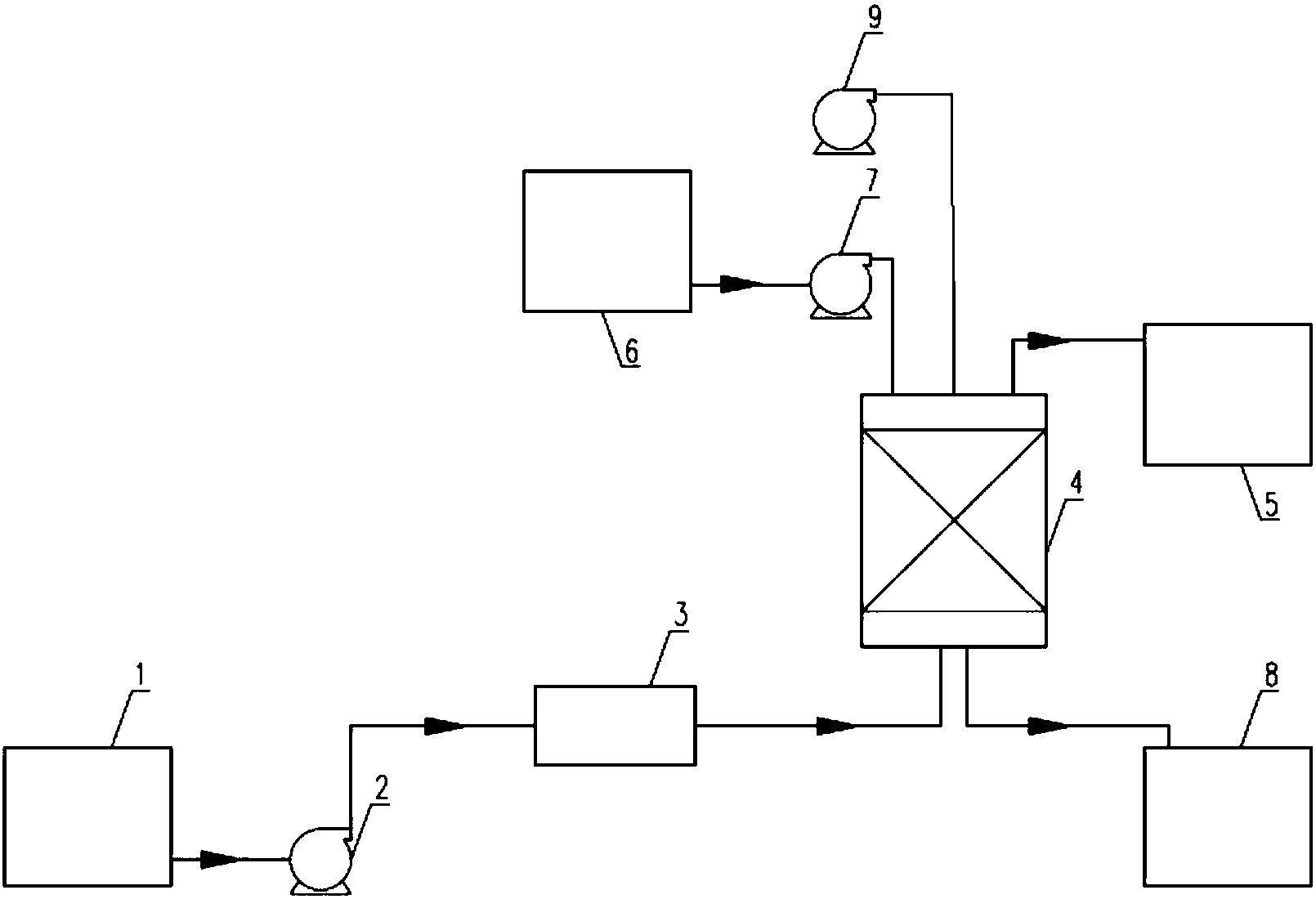

一种基于纳米复合材料靶向分离的废水资源化工艺,具体步骤如下:

(1)预处理:将待处理的难降解废水泵入预处理系统,预处理系统可以为“多介质过滤器或反冲过滤器+1um精密过滤器”或“超滤+1um精密过滤器”,分离出废水的悬浮物、油脂、胶体物质等微米级以上的颗粒物杂质,确保后续靶向分离系统稳定运行。

(2)靶向分离:将预处理产水以0.5BV/H~2BV/H流速(BV:Bed Volume SEW-105纳米复合材料装填体积)通过装填有SEW-105纳米复合材料的分离器,对废水进行资源化处理,当分离器产水不符合排放要求时,表明纳米材料分离富集饱和,此时分离器停止运行;

(3)解析再生:将1.5BV~3BV的解析剂(解析剂因待回收物料特性不同,可以为盐酸、硫酸、氢氧化钠、氢氧化钾、甲醇、乙醇、丙酮、氯仿等)以运行流速40%~50%的流速打入分离器内,由于解析剂与富集在SEW-105纳米复合材料上的物料的结合力大于SEW-105与物料的结合力,体系的亲水疏水平衡条件改变,物料进入解析剂中,成为解析液,同时饱和的SEW-105恢复其吸附分离能力,解析液收集至解析液罐中;

(4)气排空:将一定量无油压缩空气由分离器顶部鼓入,将分离器内残留的解析液顶出,收集至解析液罐中;分离器进入下一运行周期;

(5)物料回收:依据解析液罐中解析液的特性,或直接回用到物料生产工段,或通过蒸馏法分离解析剂及物料,回收物料,解析剂循环使用。

所述的SEW-105纳米复合材料,是以苯乙烯聚合单体,二乙烯苯为交联剂,以聚乙烯醇为分散剂,加入甲苯、二甲苯、液蜡作为致孔剂,并加入NaCl溶液,通过控制搅拌机的搅拌速度,在引发剂存在的前提下,进行悬浮聚合,在76℃-80℃反应4-6小时,在85℃-98℃反应6-10小时,反应产物经洗涤、氯甲基化、后交联,制得的一种高交联度大比表面积并具有合适孔径的纳米复合材料。

其中,所述致孔剂优选为甲苯、二甲苯与液蜡的混合液,重量为二乙烯苯和苯乙烯总重量的60%-130%;

所述分散剂优选为聚乙烯醇,为二乙烯苯和苯乙烯总重量的0.5%-1.0%,聚乙烯醇聚合度优选为800~1000,醇解度优选为70%~75%;该参数的聚乙烯醇优异的分散性能可确保悬浮共聚法所产生的颗粒粒度均匀;

所述NaCl溶液浓度优选为7%-12%,重量为二乙烯苯、苯乙烯总重量的200%~300%;

所述引发剂优选为过氧化苯甲酰或偶氮二异丁腈,重量为二乙烯苯和苯乙烯总重量的0.5%-1.1%;

所述搅拌机搅拌速度为750-1000r/min,以确保载体颗粒粒度介于0.1mm~0.3mm;

所述的洗涤是将经悬浮聚合后的反应产物置于提取液中浸取10-20小时,提取出致孔剂,然后再进行100℃水洗,水洗时间为10-20小时,之后进行干燥,干燥时间为8-10小时,制得共聚物球体;制得共聚物球体;所述提取液为丙酮、甲醇、石油醚中的任意一种或几种的混合物。优选的是,所述提取液为丙酮、石油醚的混合物,其质量比为:1:1~1:0.5。

所述氯甲基化是在常温下,将洗涤后制得的共聚物球体在氯甲醚中溶胀3-4小时,再加入氯化锌,升温到40~50℃,保温反应20~25小时;

其中所述共聚物球体与氯甲醚质量比为1:2.5-4;

所述氯化锌的质量为共聚物球体的40%~60%;

所述的后交联是在反应器中加入催化剂:SnCl4,投加量为共聚物球体质量的20%~50%,投加一定量的1-氯甲基-4-硝基苯,投加量为共聚物球体质量的5%~10%,控制温度为130~140℃,反应10-15小时,洗涤,干燥。

本发明中的纳米复合材料针对苯系物废水中所含的非极性物质如硝基苯类、硝基甲苯类、萘类、蒽类等,采用SEW-105纳米复合材料,通过复合材料与上述物质之间的分子间静电作用力,有选择性的将其精准的靶向性的从废水中分离出来。

因制备的SEW-105载体为苯系物骨架上负载约4%~6%含量的硝基,并且通过合理的工艺控制使得载体颗粒平均粒径为0.1-0.3mm,其在处理含有价值且难降解苯系物的工业废水时,SEW-105会通过骨架与硝基苯类、硝基甲苯类、萘类、蒽类之间的色散力、取向力等次级键作用力,而针对废水中的苯磺酸、苯胺、萘磺酸、萘胺、羟基萘磺酸、蒽醌及其衍生物等一类强极性的物质,可通过其负载的硝基与这一类物质形成氢键,进而选择性的将废水中的这部分物质精准靶向的吸附在载体上。SEW-105吸附分离饱和后,可针对吸附物的性质,针对性的选择工业酸碱或常见的有机溶剂如甲醇、氯仿、丙酮等进行解析,恢复SEW-105的吸附分离性能,同时解析液即为有价值物料的浓缩液。

通过采用均粒SEW-105纳米复合材料,采用纳米材料收缩过饱和装填法,将现有的分离器(专利CN 203346118U)进行改进,分离器不再设置中排口,纳米复合材料层与分离器导流板直接接触,改进后:

(1)SEW-105纳米复合材料(0.1mm-0.3mm)比常规吸附材料(0.3mm-1.25mm)粒径更小,使得其比表面积更大,吸附量更大,进而分离周期更久,处理相同进水时,平均周期增加约40%-50%;

(2)均粒的SEW-105纳米复合材料通过20%浓度NaCl溶液浸泡后,颗粒收缩,装填量过饱和,同时颗粒均匀,进而确保处理工业废水时不会产生偏流,使得分离器的反洗再无必要,进而简约了吸附分离控制过程,并且较原吸附器节水约20%-30%;

(3)分离器结构更加简单,不仅便于人工操作,且不设置中排口可使得每台分离器少配置约3-4个自动阀门,不留反洗膨胀空间使得分离器更节省原材料,投资节省约5%-10%;

本发明克服了现有技术的不足之处,采用纳米复合材料对难降解苯系物废水进行资源化处理,通过SEW-105对苯系、萘系、蒽醌系等有价值物质的精准式靶向分离,并富集回收,与传统的处理该类废水的工艺相比,出水可稳定满足国家及地方严苛的排放要求,并且通过回收有价值物料,不仅可以抵消运行费用,还可以为企业创造效益。

SEW为山东同源和环境(SEEWATER)的英文名称简写,105是该纳米复合材料的序列号。