申请日2016.12.29

公开(公告)日2017.05.31

IPC分类号C02F9/04; C02F103/10

摘要

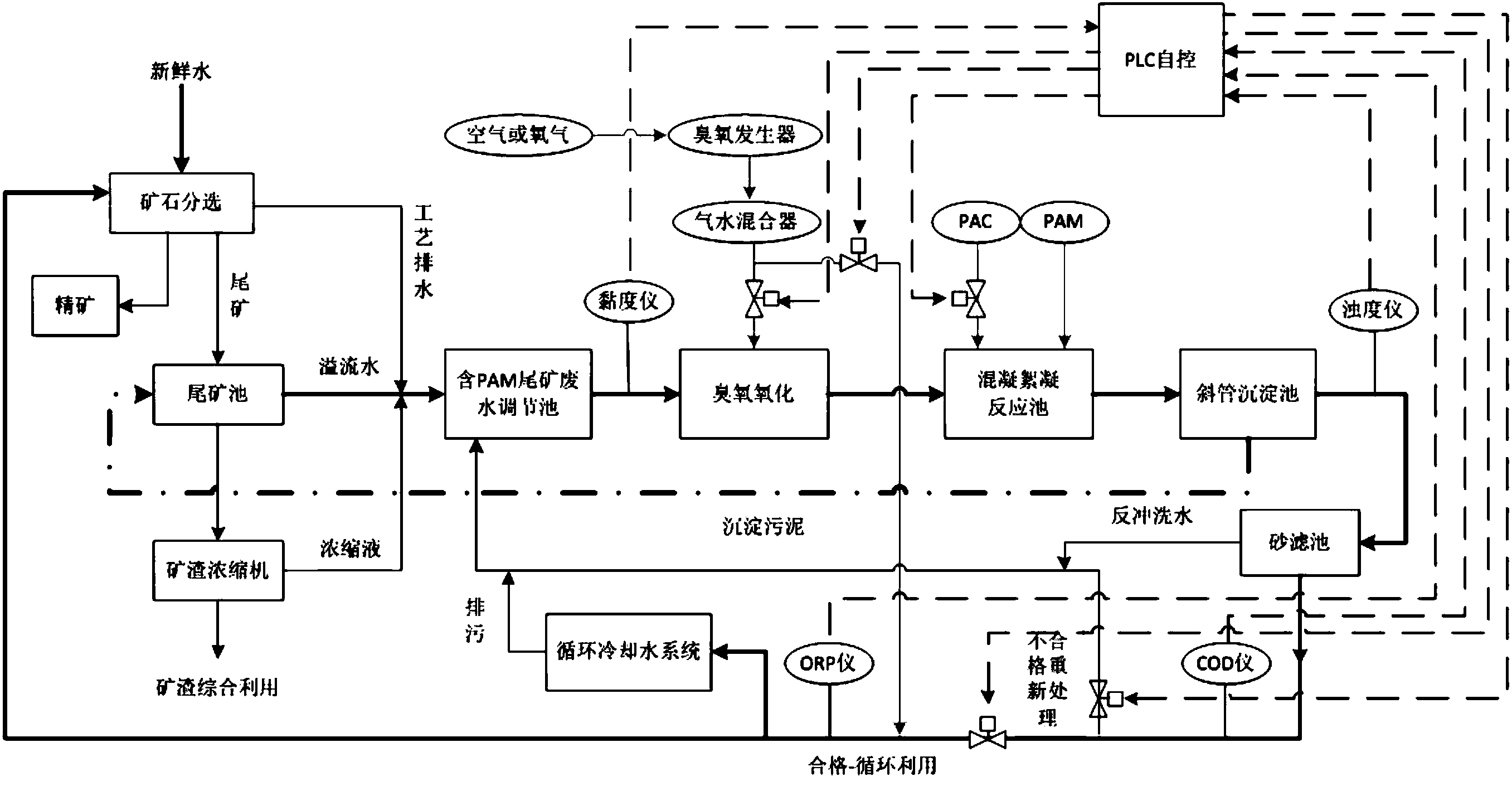

本发明涉及一种含PAM的尾矿废水处理循环系统,包括依次连接并连通的尾矿废水调节池、臭氧氧化装置、混凝絮凝反应池、物理过滤装置;经所述物理过滤装置过滤后的净水管路与矿石分选的进水口连接;臭氧与废水在所述臭氧氧化装置处混合,混凝絮凝反应池与外接的、用于使PAM絮凝的PAC及PAM添加通道连接;还包括控制单元、黏度计,所述黏度计实时监测臭氧氧化装置前端的废水黏度,所述控制单元分别与所述臭氧氧化装置上用于臭氧供给的流量控制阀、及所述黏度计电连接。本发明根据矿石废水浊度较大的特点,巧妙的采用黏度仪对臭氧氧化前的废水的黏度进行实时监控,并反馈给控制单元,控制单元据此实时控制臭氧供给的流量,从而达到最佳效果。

摘要附图

权利要求书

1.一种含PAM的尾矿废水处理循环系统,其特征在于:

包括依次连接并连通的尾矿废水调节池、臭氧氧化装置、混凝絮凝反应池、物理过滤装置;经所述物理过滤装置过滤后的净水管路与矿石分选的进水口连接;

臭氧与废水在所述臭氧氧化装置处混合,混凝絮凝反应池与外接的、用于使PAM絮凝的PAC及PAM添加通道连接;

还包括控制单元、黏度计,所述黏度计实时监测臭氧氧化装置前端的废水黏度,所述控制单元分别与所述臭氧氧化装置上用于臭氧供给的流量控制阀、及所述黏度计电连接。

2.如权利要求1所述的含PAM的尾矿废水处理循环系统,其特征在于:臭氧氧化装置包括依次连接的空压机、制氧机、臭氧发生器、臭氧氧化池,臭氧与废水在所述气水混合器中混合,进入臭氧氧化池。

3.如权利要求1所述的含PAM的尾矿废水处理循环系统,其特征在于:所述物理过滤装置包括依次连接的斜管沉淀池、砂滤池。

4.如权利要求3所述的含PAM的尾矿废水处理循环系统,其特征在于:所述斜管沉淀池与砂滤池之间设有实时监测废水浊度的浊度仪,所述控制单元还分别与所述浊度仪与用于PAM絮凝的PAC添加流量控制阀电连接。

5.如权利要求1所述的含PAM的尾矿废水处理循环系统,其特征在于:所述砂滤池之后设有用于实时监测废水中COD浓度的COD仪,所述COD仪之后设有双通阀门,双通阀门的第一路与尾矿废水调节池连通,第二路与矿石分选的进水口连通;所述控制单元分别与所述COD仪及所述双通阀门电连接,当COD浓度达标开启第二路关闭第一路,当COD浓度不达标,开启第一路关闭第二路。

6.如权利要求5所述的含PAM的尾矿废水处理循环系统,其特征在于:所述双通阀门的第二路还与用水设备的循环冷却水系统连通,所述循环冷却水系统的排污水与所述尾矿废水调节池连通。

7.如权利要求1所述的含PAM的尾矿废水处理循环系统,其特征在于:所述臭氧氧化装置的用于废水处理的富裕臭氧,通过气体管道与所述物理过滤装置过滤后的净水管路连通,用于对净水进行杀菌,位于臭氧气体与净水管道的连通部位之后,还设有用于实时监测回用水中氧化还原电位的OPR仪,所述控制单元分别与所述OPR仪、及所述富裕臭氧的流量控制阀电连接。

8.一种含PAM的尾矿废水处理循环工艺,其特征在于:包括以下步骤:

利用臭氧先对废水进行预处理,改变废水中PAM和微量浮选药剂的结构和化学特性,使其发生开环、断链,变成易于物化处理的小分子有机物,减少后续水处理设备的清洗频率和加药量;

对混凝絮凝反应池中添加PAC和辅助反应絮凝用的PAM,用于PAM絮凝反应;于此同时,控制单元预设臭氧预处理之前的废水黏度与所需添加的PAC的量的一一对应的关系,并根据黏度仪的实时黏度参数对PAC添加量进行在线调控;

完成混凝絮凝后的废水继续进行物理过滤,物理过滤完成后的净水进行矿石分选的回用,行程废水处理的循环利用。

9.如权利要求8所述的含PAM的尾矿废水处理循环工艺,其特征在于:臭氧预处理中富裕的臭氧还对物理过滤完成后的净水进行杀菌,并通过ORP仪实时监控回用水中氧化还原电位,反馈给控制单元,控制单元实时调节富裕的臭氧通往净水的流量,防止臭氧浓度过高导致管路受腐蚀和结垢。

10.如权利要求8所述的含PAM的尾矿废水处理循环工艺,其特征在于:物理过滤后的净水分为两路,一路供给矿石分选的进水口,另一路供给用水设备的循环冷却水系统。

说明书

含PAM的尾矿废水处理循环系统和工艺

技术领域

本发明涉及一种洗矿作业的废水处理系统,具体来说,是一种含PAM的尾矿废水处理循环系统和工艺,属于矿石分选、洗矿作业的废水处理技术领域。

背景技术

选矿企业在洗矿作业后的矿浆需要再次浓缩分离,有时会由于矿石性质的变化导致矿浆在浓缩机中难以沉降,出现浓缩机跑浑现象,使得炭浸系统矿浆浓细度不达标,尾渣品位超标,严重影响生产,浪费有用尾矿成分。为了避免上述问题发生,国内很多选矿厂在浮选过程以及尾矿水处理时,一般要添加大量的聚丙烯酰胺(PAM),加速矿浆沉降与浓缩效果。由于大量的使用聚丙烯酰胺,造成尾矿回水COD浓度偏高,黏度增大,经常堵塞设备管道,仅靠常规的混凝沉淀工艺,难以满足循环水使用标准,严重制约选矿企业的发展。现有技术中,针对PAM的降解,有采用高铁酸钾、次氯酸钠、Fenton试剂等方法将PAM彻底氧化为无机物,从而实现PAM的去除,但这样做,需要使用大量的化学药剂,除了污泥量增加、运行费用高昂外,还因为投药后,废水中的药剂和含盐量都增加,处理后的废水只能进行排放,无法再回用。

因此,如何找到一种合理、经济的方法来处理回用尾矿废水,成为选矿企业的头等大事,也成本了本领域急需解决的技术难题。

发明内容

本发明的目的是,提供一种含PAM的尾矿废水处理循环系统和工艺,解决PAM去除工作运行成本高昂、污泥量增加、处理后废水中药剂和含盐量增加导致无法回用的技术问题。

本发明采取以下技术方案:

一种含PAM的尾矿废水处理循环系统,包括依次连接并连通的尾矿废水调节池、臭氧氧化装置、混凝絮凝反应池、物理过滤装置;经所述物理过滤装置过滤后的净水管路与矿石分选的进水口连接;臭氧与废水在所述臭氧氧化装置处混合,混凝絮凝反应池与外接的、用于使PAM絮凝的PAC及PAM添加通道连接;还包括控制单元、黏度计,所述黏度计实时监测臭氧氧化装置前端的废水黏度,所述控制单元分别与所述臭氧氧化装置上用于臭氧供给的流量控制阀、及所述黏度计电连接。

进一步的,臭氧氧化装置包括依次连接的空压机、制氧机、臭氧发生器、臭氧氧化池,臭氧与废水在所述气水混合器中混合,进入臭氧氧化池。

进一步的,所述物理过滤装置包括依次连接的斜管沉淀池、砂滤池。

更进一步的,所述斜管沉淀池与砂滤池之间设有实时监测废水浊度的浊度仪,所述控制单元还分别与所述浊度仪与用于PAM絮凝的PAC添加流量控制阀电连接。

进一步的,所述砂滤池之后设有用于实时监测废水中COD浓度的COD仪,所述COD仪之后设有双通阀门,双通阀门的第一路与尾矿废水调节池连通,第二路与矿石分选的进水口连通;所述控制单元分别与所述COD仪及所述双通阀门电连接,当COD浓度达标开启第二路关闭第一路,当COD浓度不达标,开启第一路关闭第二路。

更进一步的,所述双通阀门的第二路还与用水设备的循环冷却水系统连通,所述循环冷却水系统的排污水与所述尾矿废水调节池连通。

进一步的,所述臭氧氧化装置的用于废水处理的富裕臭氧,通过气体管道与所述物理过滤装置过滤后的净水管路连通,用于对净水进行杀菌,位于臭氧气体与净水管道的连通部位之后,还设有用于实时监测回用水中氧化还原电位的OPR仪,所述控制单元分别与所述OPR仪、及所述富裕臭氧的流量控制阀电连接。

一种含PAM的尾矿废水处理循环工艺,包括以下步骤:利用臭氧先对废水进行预处理,改变废水中PAM和微量浮选药剂的结构和化学特性,使其发生开环、断链,变成易于物化处理的小分子有机物,减少后续水处理设备的清洗频率和加药量;对混凝絮凝反应池中添加PAC和辅助反应絮凝用的PAM,用于PAM絮凝反应;于此同时,控制单元预设臭氧预处理之前的废水黏度与所需添加的PAC的量的一一对应的关系,并根据黏度仪的实时黏度参数对PAC添加量进行在线调控;完成混凝絮凝后的废水继续进行物理过滤,物理过滤完成后的净水进行矿石分选的回用,行程废水处理的循环利用。

进一步的,臭氧预处理中富裕的臭氧还对物理过滤完成后的净水进行杀菌,并通过ORP仪实时监控回用水中氧化还原电位,反馈给控制单元,控制单元实时调节富裕的臭氧通往净水的流量,防止臭氧浓度过高导致管路受腐蚀和结垢。

进一步的,物理过滤后的净水分为两路,一路供给矿石分选的进水口,另一路供给用水设备的循环冷却水系统。

本发明的有益效果在于:

1)采用臭氧预氧化,使PAM大分子发生开环、断链,转变为简单的小分子有机物,配合混凝沉淀砂滤工艺,去除废水中的PAM(即降低废水中的COD),降低水的黏度和浊度,解决了由于PAM的存在使得设备管道堵塞的困扰;

2)提高废水的处理效率及重复利用率,是选矿企业响应国家节能减排与资源化的关键手段;

3)根据矿石废水浊度较大的特点,巧妙的采用黏度仪对臭氧氧化前的废水的黏度进行实时监控,并反馈给控制单元,控制单元据此实时控制臭氧供给的流量,从而达到最佳效果;

4)整个处理过程,采用自动检测仪表反馈控制机制,实时调整臭氧和PAC的投加量,充分发挥臭氧氧化和PAC混凝沉淀效率,节省电耗和药剂费用;

5)采用分路系统,将废水处理富裕出臭氧投到回用水系统中,杀菌消毒,减少资源浪费,自动化程度高,污泥沉淀量少,减少安全风险,降低投资和运行费用。