申请日2016.07.15

公开(公告)日2016.09.28

IPC分类号C02F1/76; C02F1/66; C02F101/16; C02F101/20

摘要

本发明公开了一种高效连续处理高氨氮废水装置及其处理方法,包括调节槽和尾气管,调节槽通过三个带孔的隔板分隔成一级处理装置和二级处理装置;尾气管设于一级处理装置和二级处理装置的上方;一级处理和二级处理原理相同,设计二级处理的原因在于氨氮质量浓度在1000mg/L左右时,一级处理可能因反应时间和流速关系影响去除率;调节槽内反应溢出的氯通过尾气收装置吸收;废水处理可高效连续作业,装置占地少,操作简单,运行方便、安全、稳定,不受气候条件影响,不会造成氯气泄漏污染,废水处理速度极快,较小的装置就可胜任大批量废水处理,装置投资少,处理成本低,处理后出水氨氮质量浓度小于5mg/L,不含余氯。

权利要求书

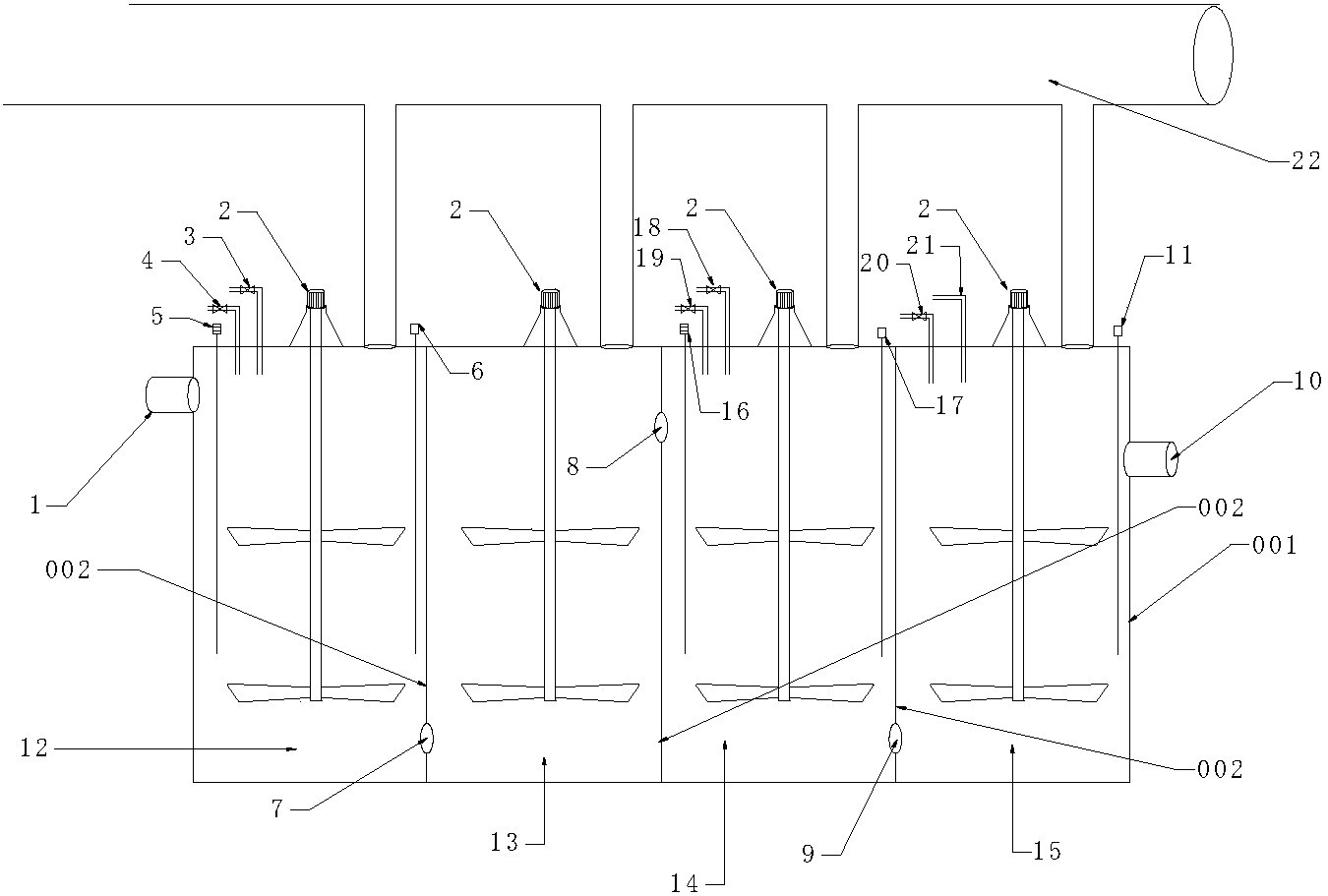

1.一种高效连续处理高氨氮废水装置,其特征在于,包括调节槽和尾气管,所述调节槽通过三个带孔的隔板分隔成1#调节槽、2#调节槽、3#调节槽和4#调节槽;所述1#调节槽和2#调节槽组成一级处理装置,所述3#调节槽和4#调节槽组成二级处理装置;所述尾气管设于所述一级处理装置和所述二级处理装置的上方;

所述一级处理装置中,所述1#调节槽和2#调节槽内均设有搅拌装置,所述1#调节槽上部间隔设有ORP探头、次氯酸钠电磁阀、液碱电磁阀、pH仪探头;所述1#调节槽、2#调节槽上端部出气口均与所述的尾气管连接;

所述二级处理装置中,所述3#调节槽和4#调节槽内均设有搅拌装置;所述3#调节槽上部间隔设有ORP探头、次氯酸钠电磁阀、液碱电磁阀和pH仪探头;所述4#调节槽上部依次间隔设有液碱电磁阀、亚硫酸钠溶液管道入口和pH仪探头;所述3#调节槽和4#调节槽上端部出气口均与所述的尾气管连接。

2.根据权利要求1所述的一种高效连续处理高氨氮废水装置,其特征在于,所述1#调节槽的固定侧壁上设有进水口,所述1#调节槽和所述2#调节槽之间的隔板下部设有出水孔,所述2#调节槽与3#调节槽之间的隔板上部设有溢流孔,所述3#调节槽与4#调节槽之间的隔板下部设有出水孔,所述4#调节槽的固定侧壁上设有出水口。

3.根据权利要求1-2任一所述的一种高效连续处理高氨氮废水装置处理废水的方法,其特征在于:

(1)废水通过进水口进入1#调节槽,从进水口进入1#调节槽,开启搅拌装置,开启尾气吸收装置,经尾气吸收管吸收处理,根据ORP仪探头检测显示控制次氯酸钠电磁阀开关,ORP仪设置低于600mV控制打开次氯酸钠电磁阀加入次氯酸钠,高于620mV控制关闭次氯酸钠电磁阀,停止加次氯酸钠;同时由pH仪探头检测反应时的pH,pH仪表设置低于6.80打开液碱电磁阀,加入液碱调节pH,高于6.90关闭液碱电磁阀;

(2)废水由1#调节槽经过出水孔进入2#调节槽,经搅拌装置搅拌混均匀;

(3)再由溢流孔流入3#调节槽,由3#调节槽内的ORP仪探头检测显示控制次氯酸钠电磁阀开关,此ORP仪设置低于550mV控制打开次氯酸钠电磁阀加入次氯酸钠,高于580mV控制关闭次氯酸钠电磁阀,停止加次氯酸钠;同时由pH仪探头检测反应时的pH,pH仪表设置低于6.80打开液碱电磁阀,高于6.90关闭液碱电磁阀;

(4)废水经出水孔进入到4#调节槽,由pH仪探头检测出水pH,pH仪表设置低于6.80打开液碱电磁阀,高于6.90关闭液碱电磁阀,同时由亚硫酸钠溶液管道加入适量亚硫酸钠溶液,最后,由出水口达标出水。

说明书

一种高效连续处理高氨氮废水装置及其处理方法

技术领域

本发明属于氨氮废水处理专业领域,特别涉及一种高效连续处理高氨氮废水装置及其处理方法。

背景技术

线路板厂的多数含铜酸性废水除铜后氨氮质量浓度在1000mg/L左右,不能进行生化处理,然蒸发浓缩单一设备都要500万元左右,运行成本也在200元/吨;目前现有技术是由水中氨氮浓度计算加药量,这种做法对pH、氯氨投入比例要求较精确,实际工程需较精确操作;处理的废水氨氮质量浓度200mg/L及以下;此方案需要对加药量进行精确计算,不能连续作业,每一批废水都需要经过取样、检测氨氮含量、计算加药量、准确加药等诸多程序,需要操作员、检测员、检测药剂等等;由于连续生产过程中,水中的氨氮含量不确定,折点氯化除氨氮加入的次氯酸钠量也就不稳定,不能实现对水中的氨氮时刻监控并核算次氯酸钠的加入量;本发明在于解决不需检测废水中的氨氮(主要处理质量浓度在1200mg/L以下)而加药连续处理达到出水氨氮质量浓度在5mg/L以内,不含余氯。

发明内容

针对上述存在的技术问题,本发明提出一种高效连续处理高氨氮废水装置及其处理方法;可以轻松处理氨氮质量浓度在1200mg/L以内的废水,无需检测氨氮的具体含量,高效连续作业,装置占地少,操作简单,运行方便、安全、稳定,不受气候条件影响,不会造成氯气泄露污染,较小的装置就可胜任大批量废水处理,装置投资少,处理成本低,且处理后出水氨氮质量浓度小于5mg/L,不含余氯,氨氮指标达到国家一级排放要求。

本发明处理一种高效连续处理高氨氮废水装置及其处理方法的设计原理如下:本发明基于折点氯化的反应原理上,以反应过程中的电极电位值作为控制点;在第一调节槽中加入次氯酸钠,在搅拌的作用下混合均匀,达到一定量时发生氧化还原反应。

折点氯化反应原理:次氯酸钠与水反应生成HOCl,HOCl与水中的NH4+主要发生以下反应:

NH4++HOCl→NH2Cl+H2O+H+

NH2Cl+HOCl→NHCl2+H2O

NH2Cl+2HOCl→NCl3+2H2O

NH4++4HOCl→HNO3+5H++4Cl-+H2O

NH2Cl+0.5HOCl→0.5N2+0.5H2O+1.5H++4Cl-

总反应式为:NH4++1.5HOCl→0.5N2↑+2.5H2O+2.5H++1.5Cl-

在此反应过程中,废水中的电极电位发生变化;废水中加入次氯酸钠的同时,电极电位升高,在电极电位升到600mV以上时,达到折点,电极电位控制自动阀关闭,此时电极电位迅速上升,上升程度视去除氨氮含量多少,同时,废水中的pH快速下降,下降程度也和氨氮降除多少有关。

反应过程中pH会迅速下降,电极电位迅速上升,接近完成时也会随pH偏低而下降缓慢,但仍然处于高位,当反应完成后,pH回调到7左右时,电极电位会降至500mV-600mV; pH计控制自动阀加液碱,调节pH至7左右;在连续生产过程中,电极电位下降到600mV以下时,ORP计将控制自动阀打开,加入次氯酸钠;同时,在pH降低到6.80以下时pH计控制自动阀打开补充液碱,pH高于6.90关闭自动阀,保证反应条件pH在7左右。

本发明具体通过以下技术方案予以实现所要解决的技术问题:本发明提供了一种高效连续处理高氨氮废水装置,包括调节池和尾气管,所述调节池通过三个带孔的隔板分隔成1#调节槽、2#调节槽、3#调节槽和4#调节槽;所述1#调节槽和2#调节槽组成一级处理装置,所述3#调节槽和4#调节槽组成二级处理装置;所述尾气管设于所述一级处理装置和所述二级处理装置的上方;

所述一级处理装置中,所述1#调节槽和2#调节槽内均设有搅拌装置,所述1#调节槽上部间隔设有ORP探头、次氯酸钠电磁阀、液碱电磁阀、pH仪探头;所述1#调节槽、2#调节槽上端部出气口均与所述的尾气管连接;

所述二级处理装置中,所述3#调节槽和4#调节槽内均设有搅拌装置;所述3#调节槽上部间隔设有ORP探头、次氯酸钠电磁阀、液碱电磁阀和pH仪探头;所述4#调节槽上部依次间隔设有液碱电磁阀、亚硫酸钠溶液管道入口和pH仪探头;所述3#调节槽和4#调节槽上端部出气口均与所述的尾气管连接;

根据本发明所述的一种高效连续处理高氨氮废水装置,所述1#调节槽的固定侧壁上设有进水口,所述1#调节槽和所述2#调节槽之间的隔板下部设有出水孔,所述2#调节槽与3#调节槽之间的隔板上部设有溢流孔,所述3#调节槽与4#调节槽之间的隔板下部设有出水孔,所述4#调节槽的固定侧壁上设有出水口。

本发明还提供了一种利用上述高效连续处理高氨氮废水装置处理高氨氮废水的方法,

(1)废水通过进水口进入1#调节槽,从进水口进入1#调节槽,开启搅拌装置,开启尾气吸收装置,经尾气吸收管吸收处理,根据ORP仪探头检测显示控制次氯酸钠电磁阀开关,ORP仪设置低于600mV控制打开次氯酸钠电磁阀加入次氯酸钠,高于620mV控制关闭次氯酸钠电磁阀,停止加次氯酸钠;同时由pH仪探头检测反应时的pH,pH仪表设置低于6.80打开液碱电磁阀,加入液碱调节pH,高于6.90关闭液碱电磁阀;

(2)废水由1#调节槽经过出水孔进入2#调节槽,经搅拌装置搅拌混均匀;

(3)再由溢流孔流入3#调节槽,由3#调节槽内的ORP仪探头检测显示控制次氯酸钠电磁阀开关,此ORP仪设置低于550mV控制打开次氯酸钠电磁阀加入次氯酸钠,高于580mV控制关闭次氯酸钠电磁阀,停止加次氯酸钠;同时由pH仪探头检测反应时的pH,pH仪表设置低于6.80打开液碱电磁阀,高于6.90关闭液碱电磁阀;

(4)废水经出水孔进入到4#调节槽,由pH仪探头检测出水pH,pH仪表设置低于6.80打开液碱电磁阀,高于6.90关闭液碱电磁阀,同时由亚硫酸钠溶液管道加入适量亚硫酸钠溶液,最后,由出水口(氨氮、余氯)达标出水。

本发明通过两级处理控制除氨氮并达标出水;一级处理(1#调节槽和2#调节槽)和二级处理(3#调节槽和4#调节槽)原理相同,设计二级处理的原因在于氨氮质量浓度在1000mg/L左右时,一级处理可能因反应时间和流速关系影响去除率;4#调节槽的目的在于pH和氨氮达标,并保证余氯达标;调节槽内反应溢出的氯通过尾气收装置吸收;废水处理可高效连续作业,装置占地少,操作简单,运行方便、安全、稳定,不受气候条件影响,不会造成氯气泄漏污染,废水处理速度极快,较小的装置就可胜任大批量废水处理,装置投资少,处理成本低,处理后出水氨氮质量浓度小于5mg/L,不含余氯,可实现氨氮一次脱除达到国家一级排放要求。