申请日2016.12.21

公开(公告)日2017.04.26

IPC分类号C02F9/14; C02F11/12; C02F101/30

摘要

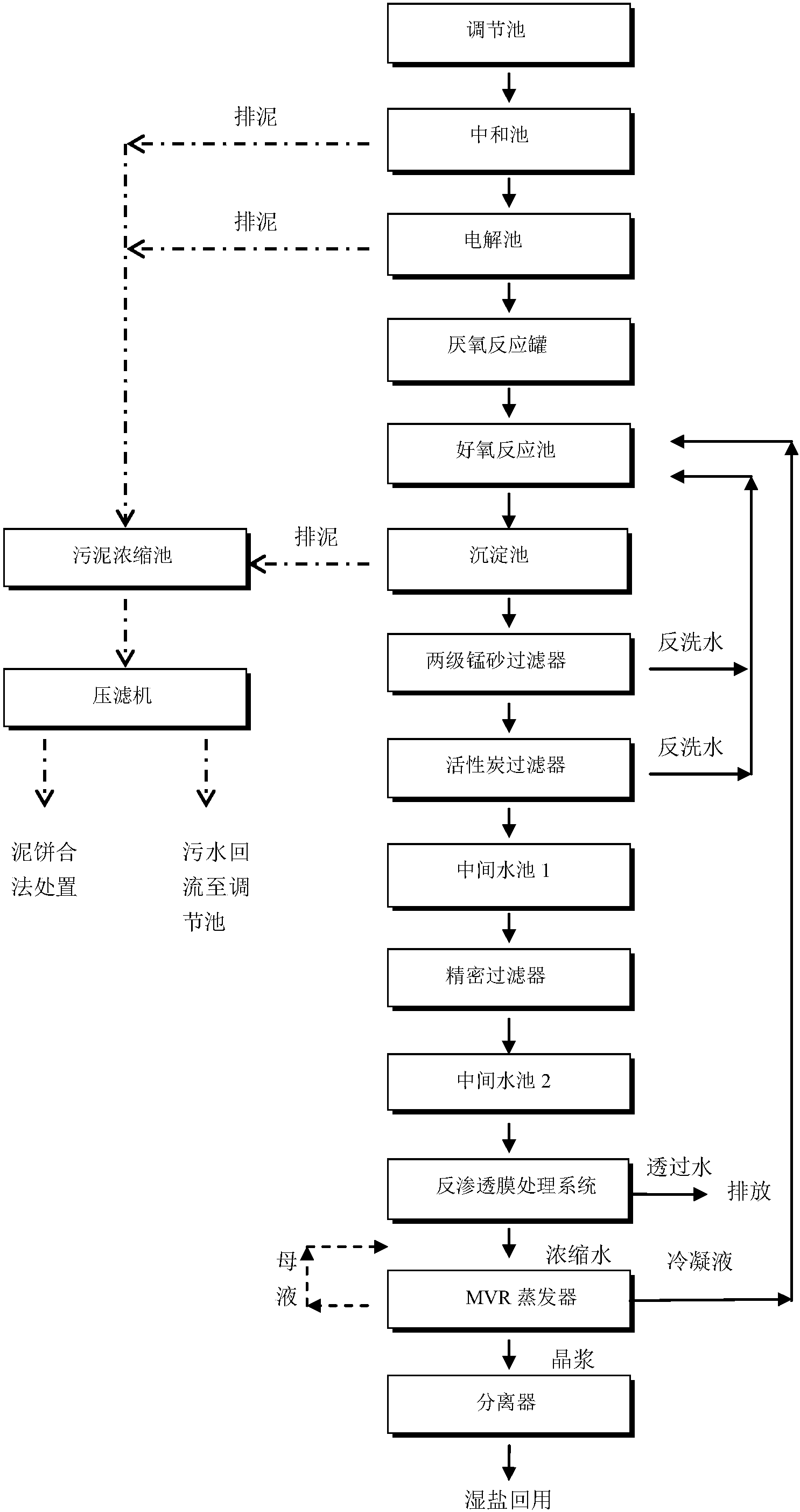

本发明具体涉及一种水溶性荧光增白剂生产废水的处理方法,出水排放指标达到国家污水一级A类排放标准,实现了出水效果的进一步改善。本发明提供的水溶性荧光增白剂生产废水的处理方法,废水经调节池、中和池、电解池、UASB厌氧反应罐、A/O反应池、沉淀池、两级锰砂过滤器、活性炭过滤器、精密过滤器、R/O膜系统、MVR强制循环蒸发浓缩、离心分离处理步骤,其中R/O膜的浓缩水经MVR强制循环蒸发器蒸发浓缩,晶浆经离心分离后得湿盐回用到荧光增白剂CBS盐析工段,饱和盐液再循环蒸发浓缩。R/O膜的透过水达到最终预期处理要求,可直接排放。该工艺适用于荧光增白剂废水处理中,运行效果良好,废水处理成本低。管理方便,易于应用与推广。

摘要附图

权利要求书

1.一种水溶性荧光增白剂生产废水的处理方法,其特征在于:包括以下步骤:

1)将调节池内的水溶性荧光增白剂废水引入中和池,用硫酸调至pH值为6~7,并进行混合搅拌;

2)中和池出水经中和沉淀后,上清液进入电解池,电解系统进行电化学反应,利用电解出的Fe2+,降解和破坏废水中难降解物质,提高废水的可生化性;

3)电解池出水经沉淀后,上清液进入厌氧反应罐,出水部分回流至厌氧反应罐进水处;

4)厌氧反应罐出水进入好氧反应池;

5)好氧反应池出水进入沉淀池,沉淀池水力停留时间为0.5~1天;

6)将中和池、电解池和沉淀池的污泥全部排入污泥浓缩池,污泥浓缩池内的污泥经机械压滤机压滤脱水后,干泥外运至污泥最终处置地,污水回流至调节池;

7)沉淀池出水通过增压泵转入两级锰砂过滤器中进行过滤,去除废水中的悬浮物、铁;

8)将两级锰砂过滤器处理后废水转入活性炭过滤器进行处理,活性炭过滤器出水进入第一个中间水池;

9)两级锰砂过滤器、活性炭过滤器的反洗水循环至前端好氧反应池进行再处理;

10)通过高压泵将第一个中间水池的废水打入精密过滤器,精密过滤器出水进入第二个中间水池;

11)第二个中间水池出水通过反渗透多级离心增压泵打入反渗透膜处理系统;

12)反渗透膜处理系统的透过水直接外排,所产生浓缩水通过输送泵打入MVR蒸发器,蒸发后母液通过循环泵与新鲜浓缩液混合进入下一次循环;

13)蒸发后的母液进行回灌,与反渗透膜系统处理产生的浓缩水混合进行二次蒸发,冷凝液回到好氧生化单元再处理;当母液中化学需氧量CODcr含量达到10000mg/L~12000mg/L时,母液排出,作为危险废弃物运送至环保部门指定位置处理;

14)晶浆从循环管道中用出料泵打入分离器,分离出的液体进入原浓水储罐进行再次浓缩;分离所得湿盐回用到荧光增白剂CBS盐析工段。

2.根据权利要求1所述的一种水溶性荧光增白剂生产废水的处理方法,其特征在于:所述步骤1)中中和池水力停留时间为20~40min。

3.根据权利要求1所述的一种水溶性荧光增白剂生产废水的处理方法,其特征在于:所述步骤2)中控制电解池电解器电压10~12V,电流800~1000A,电解池出水口投加絮凝剂为聚丙烯酰胺,用量为5~15mg/L。

4.根据权利要求1所述的一种水溶性荧光增白剂生产废水的处理方法,其特征在于:所述步骤3)中调节厌氧反应罐废水的温度为27℃~35℃;调节厌氧反应罐废水的pH值保持在6.8~7.2,水力停留时间为3天~5天,外回流比为20%~50%。

5.根据权利要求1所述的一种水溶性荧光增白剂生产废水的处理方法,其特征在于:所述步骤4)中调节好氧反应池内废水的温度为25℃~35℃,沉降比SV为30%~40%,pH值保持在7~7.5之间,出水部分回流至好氧反应池进水处,回流比为100%~300%,并及时向好氧反应池投加营养,保证C:N:P≈100:5:1。

6.根据权利要求1所述的一种水溶性荧光增白剂生产废水的处理方法,其特征在于:所述步骤7)中控制两级锰砂过滤器进水水压为0.1~0.3Mpa,滤速为8~12m/h。

7.根据权利要求1所述的一种水溶性荧光增白剂生产废水的处理方法,其特征在于:所述步骤8)中控制活性炭过滤器进水水压为0.5~0.8Mpa,滤速为7~10m/h。

8.根据权利要求1所述的一种水溶性荧光增白剂生产废水的处理方法,其特征在于:所述步骤10)中精密过滤器的过滤精度5μm,控制进水压力3~4Mpa,进水流速为5~8m/h。

9.根据权利要求1所述的一种水溶性荧光增白剂生产废水的处理方法,其特征在于:所述步骤11)中反渗透膜处理系统的反渗透膜的膜孔径为控制操作压力为10~15MPa,进水PH值为6.5~7.0,进水流速0.5~1m/min,浓缩水与透过水比例为:1:4~5。

10.根据权利要求1所述的一种水溶性荧光增白剂生产废水的处理方法,其特征在于:所述步骤12)中MVR中的压缩机出口压力70~75kPa,压缩比1:2~2.5,二次蒸汽压后温度90~95℃。

说明书

一种水溶性荧光增白剂生产废水的处理方法

技术领域

本发明属于废水处理方法技术领域,具体涉及一种水溶性荧光增白剂生产废水的处理方法。

背景技术

荧光增白剂是能够起到增白、增艳、改善其产品外观效果的一类有机化合物,俗称白色染料,主要被应用于洗化、印染、造纸、涂料、油墨等多个行业,可大大提升产品的使用价值。水溶性荧光增白剂是含有多个磺酸基团的阴离子型有机化合物,其用量占到荧光增白剂总用量的85%以上,是荧光增白剂家族最主要的类别。水溶性荧光增白剂生产废水的成分都比较复杂,分子中一般氮杂原子含量高,废水氨氮高,可生化性较差。行业内对该类废水的处理一般采用生化处理和物化处理相结合的方法,处理后排水化学需氧量(CODCr)可降至80mg/L,氨氮(NH3-N)可降至5~10mg/L,达到印染废水一级排放标准(CODCr≤100mg/L,NH3-N≤15mg/L)。

专利ZL201310351768.9公开了一种含磺酸基荧光增白剂生产废水的处理方法,主要包括酸析、生化、物化和生化处理单元,该方法能有效去除含磺酸基荧光增白剂生产废水中大部分有机物和氨氮,可将荧光增白剂废水经过处理后出水化学需氧量(CODCr)达到80mg/L~90mg/L,氨氮(NH3-N)达到5mg/L。

专利ZL201310364901.4公开了一种含磷基荧光增白剂生产废水的处理方法,主要包括:酸化,蒸馏、离心、生化和臭氧氧化等,可使得出水化学需氧量(CODCr)指标达到100mg/L,氨氮(NH3-N)达到10mg/L。

近年来,国家环保政策日益严格化,环保形势日益严峻,化工废水排放要求越来越严格,排放指标也有趋严的势头,以上专利处理后的废水指标已经无法达到要求据了解,一些内陆地区有意将化工企业的废水直排标准中的化学需氧量(CODCr)提高至≦40mg/L,进一步提高排水门槛。因此,辖区企业进一步研究如何提高排水的处理效果,成为当前紧迫而重要的任务。

发明内容

本发明的目的是解决现有水溶性荧光增白剂生产废水的处理方法存在无法达到要求的技术问题,提供一种水溶性荧光增白剂生产废水的处理方法。

为解决上述技术问题,本发明采用的技术方案为:

一种水溶性荧光增白剂生产废水的处理方法,包括以下步骤:

1)将调节池内的水溶性荧光增白剂废水引入中和池,用硫酸调至pH值为6~7,并进行混合搅拌;

2)中和池出水经中和沉淀后,上清液进入电解池,电解系统进行电化学反应,利用电解出的Fe2+,降解和破坏废水中难降解物质,提高废水的可生化性;

3)电解池出水经沉淀后,上清液进入厌氧反应罐,出水部分回流至厌氧反应罐进水处;

4)厌氧反应罐出水进入好氧反应池;

5)好氧反应池出水进入沉淀池,沉淀池水力停留时间为0.5~1天;

6)将中和池、电解池和沉淀池的污泥全部排入污泥浓缩池,污泥浓缩池内的污泥经机械压滤机压滤脱水后,干泥外运至污泥最终处置地,污水回流至调节池;

7)沉淀池出水通过增压泵转入两级锰砂过滤器中进行过滤,去除废水中的悬浮物、铁;

8)将两级锰砂过滤器处理后废水转入活性炭过滤器进行处理,活性炭过滤器出水进入第一个中间水池;

9)两级锰砂过滤器、活性炭过滤器的反洗水循环至前端好氧反应池进行再处理;

10)通过高压泵将第一个中间水池的废水打入精密过滤器,精密过滤器出水进入第二个中间水池;

11)第二个中间水池出水通过反渗透多级离心增压泵打入反渗透膜处理系统;

12)反渗透膜处理系统的透过水直接外排,所产生浓缩水通过输送泵打入MVR蒸发器,蒸发后母液通过循环泵与新鲜浓缩液混合进入下一次循环;

13)蒸发后的母液进行回灌,与反渗透膜系统处理产生的浓缩水混合进行二次蒸发,冷凝液回到好氧生化单元再处理;当母液中化学需氧量CODcr含量达到10000mg/L~12000mg/L时,母液排出,作为危险废弃物运送至环保部门指定位置处理;

14)晶浆从循环管道中用出料泵打入分离器,分离出的液体进入原浓水储罐进行再次浓缩;分离所得湿盐回用到荧光增白剂CBS盐析工段。

所述步骤1)中中和池水力停留时间为20~40min;

所述步骤2)中控制电解池电解器电压10~12V,电流800~1000A,电解池出水口投加絮凝剂为聚丙烯酰胺,用量为5~15mg/L;

所述步骤3)中调节厌氧反应罐废水的温度为27℃~35℃;调节厌氧反应罐废水的pH值保持在6.8~7.2,水力停留时间为3天~5天,外回流比为20%~50%。

所述步骤4)中调节好氧反应池内废水的温度为25℃~35℃,沉降比SV为30%~40%,pH值保持在7~7.5之间,出水部分回流至好氧反应池进水处,回流比为100%~300%,并及时向好氧反应池投加营养,保证C:N:P=100:5:1;

所述步骤7)中控制两级锰砂过滤器进水水压为0.1~0.3Mpa,滤速为8~12m/h。

所述步骤8)中控制活性炭过滤器进水水压为0.5~0.8Mpa,滤速为7~10m/h。

所述步骤10)中精密过滤器的过滤精度5μm,控制进水压力3~4Mpa,进水流速为5~8m/h。

所述步骤11)中反渗透膜处理系统的反渗透膜的膜孔径为控制操作压力为10~15MPa,进水PH值为6.5~7.0,进水流速0.5~1m/min,浓缩水与透过水比例为:1:4~5。

所述步骤12)中MVR中的压缩机出口压力70~75kPa,压缩比1:2~2.5,二次蒸汽压后温度90~95℃。

由于荧光增白剂的分子量一般在1000左右,反应过程中产生了大量的分子量相对较高的杂质,并残留在废水中,主要是根据废水特点,采用R/O膜处理单元,将其中大部分COD杂质截流下来,少量小分子杂质穿过膜直接排走,取得了非常好的膜处理效果。本发明膜处理系统另外还具有无污染、工艺简单、自动化程度高、操作简便和运行稳定等优点。

本发明利用了MVR强制循环蒸发单元,除了体积小、自动化程度高等优点外,最大的优点是运行成本低,普通三效蒸发运行成本为120~150元/吨,而MVR蒸发运行成本为30~40元/吨,运行成本大大降低,使得工艺为今后用于生产具有很高的可能性;MVR处理单元的馏分,一般几乎不含氯化钠,但还是有一定的COD,所以可以转至好氧生化单元进行处理。

本发明工艺出水悬浮物和浊度较低,胶体、细菌和病毒被大幅去除,可以直接作为非饮用市政杂用水进行回用。