申请日2016.11.25

公开(公告)日2017.07.11

IPC分类号C02F9/14; C02F101/18; C02F101/20; C02F101/30; C02F103/16

摘要

本实用新型公开了一种电镀废水集成化处理和回收系统,所述系统包括依次连接的电镀废水重金属回收预处理单元、废水回用单元和废水排放处理单元,同时废水排放处理单元的还连通前处理废水预处理单元。本电镀废水集成化处理和回收系统可以对各类重金属废水和混排废水进行有效地综合处理,能有效地降低化学需氧、氨氮总量和总磷量;并且废水总量的60%可以回用到电镀生产线使用,节省了水资源的损耗,提高废水处理效率和社会经济效益,实现清洁生产,减少对环境的污染。

权利要求书

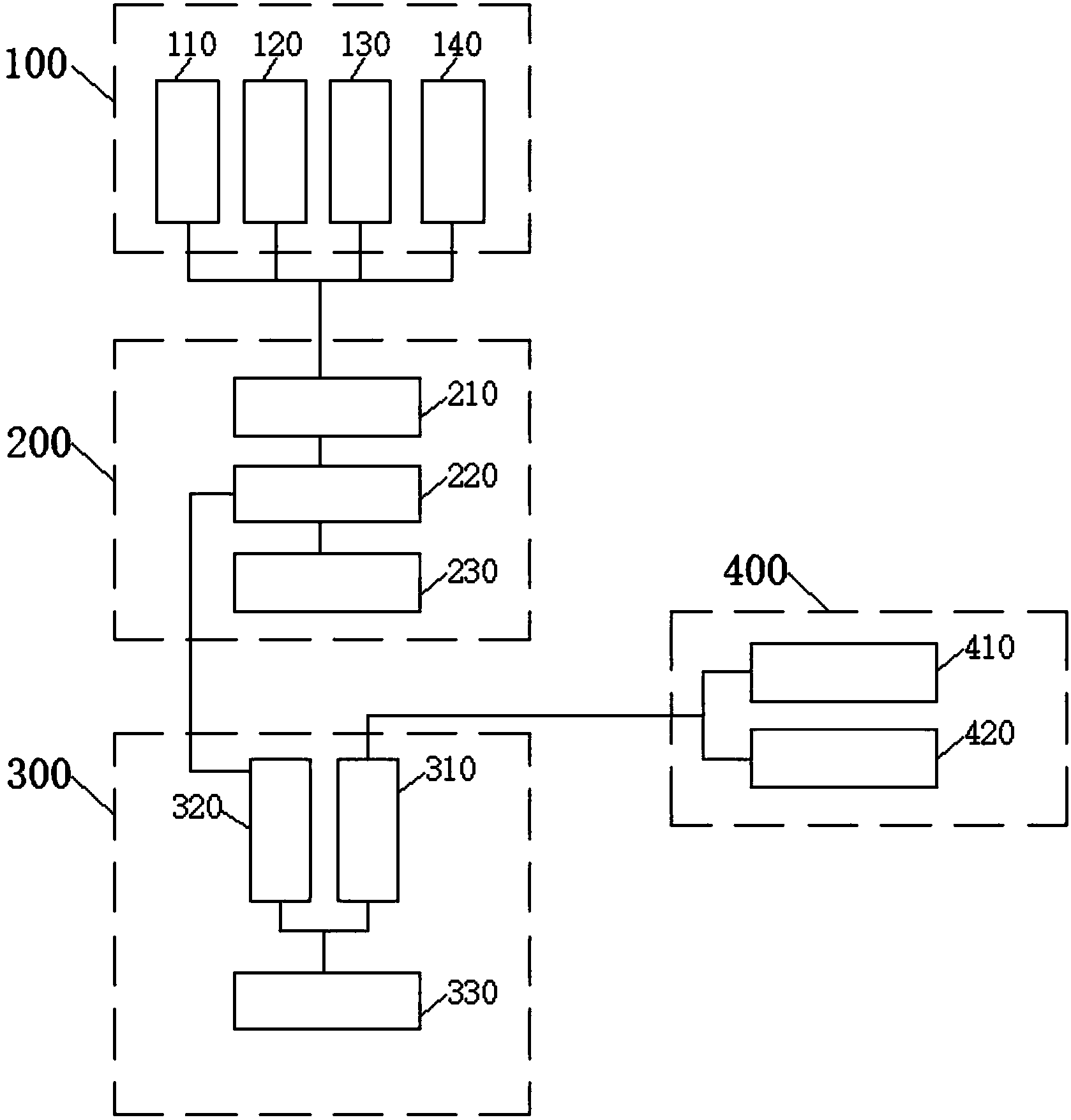

1.一种电镀废水集成化处理和回收系统,其特征在于,包括依次连接的电镀废水重金属回收预处理单元、废水回用单元和废水排放处理单元,同时废水排放处理单元的进水端还连通前处理废水预处理单元;

所述电镀废水重金属回收预处理单元包括并行设置的含铜综合废水回收预处理单元、含氰废水回收预处理单元、含镍废水回收预处理单元和含铬废水回收预处理单元;

所述前处理废水预处理单元包括并行设置的车间前处理废水处理单元和反冲水处理单元;

所述废水回用单元包括依次连接的缓冲水池、膜处理单元和回用水池;

所述废水排放处理单元包括混排废水处理单元、反渗透浓水预处理单元及生化处理单元;所述混排废水处理单元和所述反渗透浓水预处理单元并行设置,所述混排废水处理单元的进水端与前处理废水预处理单元的出水端连接,所述反渗透浓水预处理单元的进水端与膜处理单元的浓水出水端连接;所述混排废水处理单元和所述反渗透浓水预处理单元的废液出口分别与生化处理单元进水口连接。

2.根据权利要求1所述的电镀废水集成化处理和回收系统,其特征在于,所述膜处理单元包括依次连接的膜生物反应器、超滤装置和反渗透装置。

3.根据权利要求2所述的电镀废水集成化处理和回收系统,其特征在于,所述反渗透装置包括原水反渗透装置和浓水反渗透装置,所述原水反渗透装置的产水出水口通过管道与所述回用水池相连通,所述原水反渗透装置的反渗透浓水出水口通过管道与浓水池相连通,所述浓水池的出水口通过管道与所述浓水反渗透装置相连通,所述浓水反渗透装置的产水出水口通过管道与所述回用水池相连通,所述浓水反渗透装置的浓缩液出口通过管道与所述废水排放处理单元相连通。

4.根据权利要求1所述的电镀废水集成化处理和回收系统,其特征在于,所述生化处理单元包括依次连接的厌氧池、一段缺氧池、一段好氧池、二段缺氧池、二段好氧池及沉淀池。

5.根据权利要求4所述的电镀废水集成化处理和回收系统,其特征在于,所述一段好氧池的出水通过回流管道回流到所述一段缺氧池。

6.根据权利要求4所述的电镀废水集成化处理和回收系统,其特征在于,所述生化处理还包括曝气生物滤池,所述曝气生物滤池采用“气洗-气水联合冲洗-水洗”三段式气水反冲洗方式;所述曝气生物滤池通过管道与所述沉淀池的出水口相连通。

说明书

电镀废水集成化处理和回收系统

技术领域

本实用新型涉及电镀废水处理技术领域,特别是涉及一种电镀废水集成化处理和回收系统。

背景技术

电镀是利用电化学的方法对金属和非金属表面进行装饰、防护及获得某些新的性质的一种工艺过程,为保证电镀产品的质量,使金属镀层具有平整光滑的良好外观并与基体牢固结合,必须在镀前把镀件表面上的污物(油、锈、氧化皮等)彻底清洗干净,并在镀后把镀件表面的附着液清洗干净。因此,一般电镀生产过程中必然排出大量的废水。电镀废水的水质、水量与电镀生产的工艺条件、生产负荷、操作管理与用水方式等因素有关。电镀废水的水质复杂,成分不易控制,其中含有的铬、铜、镍、锌、金、银、镉等重金属离子和氰化物等毒性较大,有些属于致癌、致畸、致突变的剧毒物质,对人类危害极大。

近年来,随着人们对环境生活质量要求的日益提高以及国家对环保重视的力度不断加强,对电镀废水的处理及排放日趋严格,废水回收要求也逐渐提高,环保已成为电镀企业生存和发展的首要前提,国家通过出台一系列政策措施和管理办法,也表达了对电镀废水处理的决心。

目前,传统的电镀废水处理方式是:先加碱调节pH,形成重金属氢氧化物颗粒,然后投加聚合氯化铝、三氯化铁等絮凝剂,再投加聚丙烯酰胺等助凝剂,使其形成大的钒花,在沉淀池中进行泥水分离。有时沉淀池出水重金属仍不能达标,在出水中再添加硫化钠等试剂,然后再进行膜过滤。传统的处理工艺操作简单、对操作人员要求比较低,出水中的重金属含量基本可以达到GB21900-2008表2标准。但这种工艺缺点也比较明显,占地面积大、药剂投加量大、污泥产量高、处理成本高。尤其是,传统工艺的处理效果不稳定,容易产生波动,时常有不达标的情况发生。目前的处理仅关注重金属的排放,对有机物、氨氮、总磷等污染物的去除关注较少,传统的处理工艺对水质复杂的废水仍不能对这些污染物进行有效的处理;而且,现有技术的电镀废水的处理方法中对于废水的回用也少有提及。

实用新型内容

本实用新型的目的是克服现有技术中的不足之处,提供一种高效率的电镀废水集成化处理和回收系统,该系统可以对含氰废水、含镍废水、含铬废水和综合废水进行有效地综合处理,同时还能够对处理后的废水进行回收利用,节省了电镀过程中的用水成本。

本实用新型的目的是通过以下技术方案来实现的:

一种电镀废水集成化处理和回收系统,包括依次连接的电镀废水重金属回收预处理单元、废水回用单元和废水排放处理单元,同时废水排放处理单元的进水端还连通前处理废水预处理单元;

所述电镀废水重金属回收预处理单元包括并行设置的含铜综合废水回收预处理单元、含氰废水回收预处理单元、含镍废水回收预处理单元和含铬废水回收预处理单元;

所述前处理废水预处理单元包括并行设置的车间前处理废水处理单元和反冲水处理单元;

所述废水回用单元包括依次连接的缓冲水池、膜处理单元和回用水池;

所述废水排放处理单元包括混排废水处理单元、反渗透浓水预处理单元及生化处理单元;所述混排废水处理单元和所述反渗透浓水预处理单元并行设置,所述混排废水处理单元的进水端与前处理废水预处理单元的出水端连接,所述反渗透浓水预处理单元的进水端与膜处理单元的浓水出水端连接;所述混排废水处理单元和所述反渗透浓水预处理单元的废液出口分别与生化处理单元进水口连接。生化处理单元处理后的出水达标后外排。

在其中一些实施例中,所述膜处理单元包括依次连接的膜生物反应器、超滤装置和反渗透装置。

在其中一些实施例中,所述反渗透装置包括原水反渗透装置和浓水反渗透装置,所述原水反渗透装置的产水出水口通过管道与所述回用水池相连通,所述原水反渗透装置的反渗透浓水出水口通过管道与浓水池相连通,所述浓水池的出水口通过管道与所述浓水反渗透装置相连通,所述浓水反渗透装置的产水出水口通过管道与所述回用水池相连通,所述浓水反渗透装置的浓缩液出口通过管道与所述废水排放处理单元相连通。

在其中一些实施例中,所述生化处理单元包括依次连接的厌氧池、一段缺氧池、一段好氧池、二段缺氧池、二段好氧池及沉淀池。

在其中一些实施例中,所述一段好氧池的出水通过回流管道回流到所述一段缺氧池。

在其中一些实施例中,所述生化处理还包括曝气生物滤池;所述曝气生物滤池采用“气洗-气水联合冲洗-水洗”三段式气水反冲洗方式。

在其中一些实施例中,所述曝气生物滤池通过管道与所述沉淀池的出水口相连通。

具体的,一种电镀废水集成化处理和回收方法,包括如下步骤:

S1、将电镀废水进行重金属回收预处理;

S2、将经过步骤S1回收重金属处理后的电镀废水进行废水回用处理,并将回用处理产出的浓缩废液进行下一步处理;

S3、将废水回用处理后的浓缩废液进行废水排放处理;

其中,步骤S1中将电镀废水进行重金属回收预处理包括分别对含铜综合废液、含氰废水、含镍废水及含铬废水进行重金属的回收预处理;

步骤S2中的废水回用处理步骤包括将经过步骤S1回收重金属处理后的电镀废水收集至缓冲水池,然后进行膜处理,将经过膜处理的回用水排入回用水池并将回用处理产出的浓缩废液排入下一步处理;

步骤S3中所述废水排放处理具体步骤为先对膜处理浓水进行预处理,然后进行生化处理。

在其中一些实施例中,步骤S2的膜处理为采用膜生物反应处理、超滤处理及反渗透处理。

在其中一些实施例中,所述电镀废水集成化处理和回收方法还包括对车间混排废水和膜处理的反冲废水进行预处理,进行预处理后的排水与废水回用处理后的浓缩废液一并进行废水排放处理。

在其中一些实施例中,步骤S3所述生化处理为“厌氧-缺氧-好氧-缺氧-好氧”五段生化处理方法。

所述反渗透处理包括原水反渗透处理和浓水反渗透处理;原水反渗透处理的产水排入回用水池进行回用,原水反渗透浓水收集后再进行浓水反渗透处理;浓水反渗透处理得到的产水排入回用水池进行回用,浓水反渗透处理的浓缩液进行废水排放处理。

基于上述的技术方案,本实用新型具有的技术效果如下:

本实用新型提供的电镀废水集成化处理和回收系统,将电镀园区内各种重金属废水进行集成化处理及回收,同时还对车间的混排废水、膜处理装置的反冲废水进行回收及处理。

本实用新型提供的电镀废水集成化处理和回收系统和方法,在参考传统工艺方法上结合实际自主创新,有效地降低了废水中的化学需氧量(COD),有效地去除了废水的氨氮总量和总磷量;更重要的是,经过处理后的废水水质达到了回用的要求,废水处理后总量的60%可以回用到电镀生产线使用,节省了水资源的损耗,杜绝了废水污染物的排放,提高废水处理效率和社会经济效益,实现清洁生产,节能减排,减少对环境的污染。

采用本实用新型的电镀废水集成化处理和回收系统和方法,回用产水相当于或优于自来水水质,回用于园区电镀车间供水。部分电镀工序清洗水要求用自来水的,可直接用于电镀清洗水;部分电镀工序清洗水要求用优质水的,可经过企业内纯水装置(反渗透或离子交换装置)处理,再用于电镀清洗水。也可达标排放。