申请日2016.11.29

公开(公告)日2017.05.10

IPC分类号C02F1/58; C02F5/02; C01F11/22; C01F11/18; C02F101/10

摘要

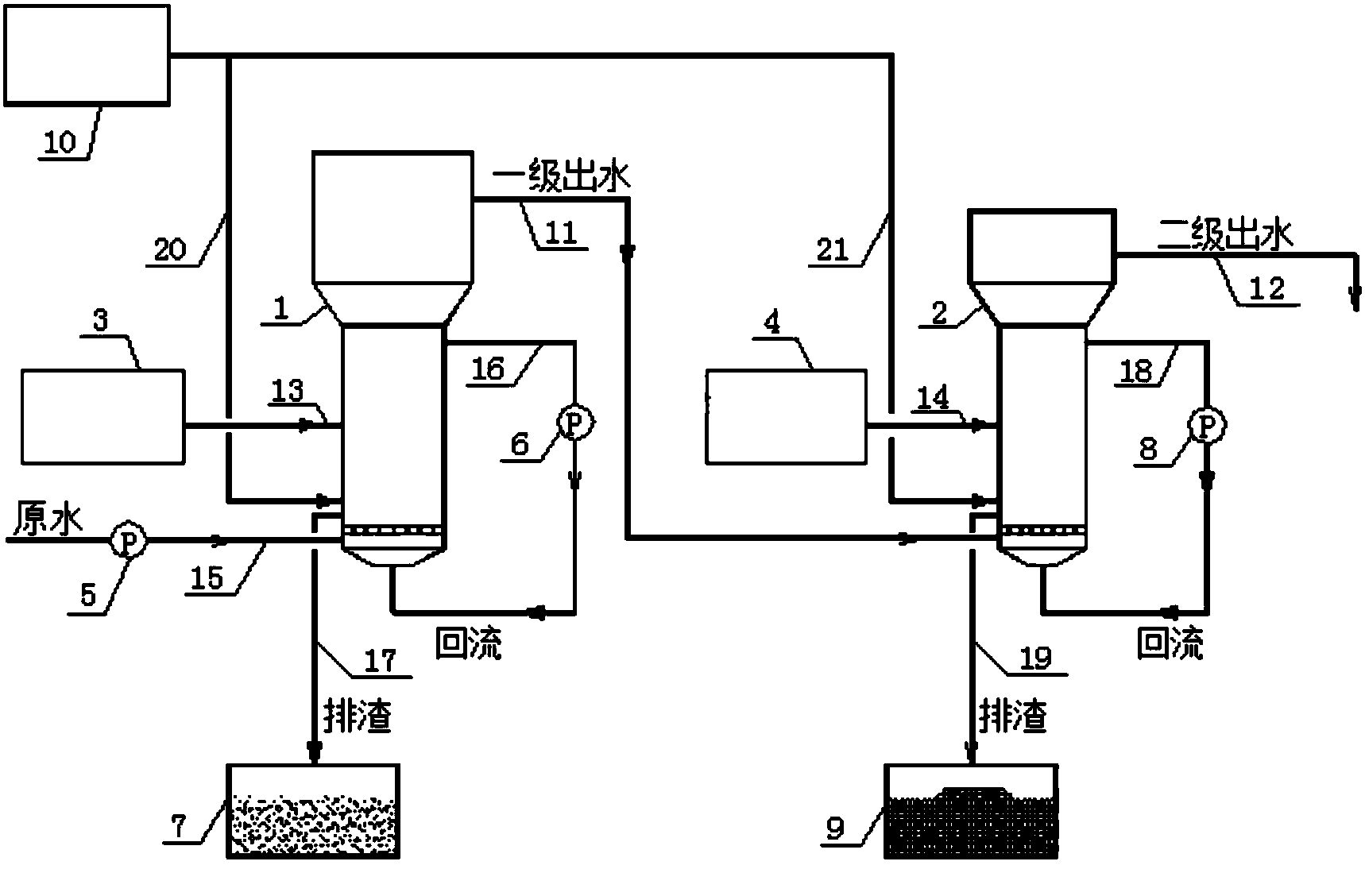

本发明提供了一种两级两相流化床自结晶处理高氟、高硬度废水方法及系统,其包括:两个自结晶流化床反应器:分别记为一级反应器、二级反应器;药剂A投加装置、药剂B投加装置、一级物料池及二级物料池;其中,原水池通过进水管路经由进水泵与一级反应器的进水口相连;药剂A投加装置通过药剂A加药管路与一级反应器的加药口相连;一级反应器的排渣口通过一级反应器排泥管与所述一级物料池相连;一级反应器的出水口通过一级出水管路与所述二级反应器的进水口相连;药剂B投加装置通过药剂B加药管路与二级反应器的加药口相连;二级反应器的排渣口通过二级反应器排泥管与所述二级物料池相连;二级反应器的出水口通过二级出水管路与回收装置相连。

权利要求书

1.一种自结晶流化床反应器,其特征在于,该自结晶流化床反应器包括:

反应器筒体;

设置于反应器筒体底部的布水器(22),反应器运行时,布水器(22)下方为配水区(23)、布水器(22)上方空腔将形成流化床层(24);

反应器筒体顶部周边设有收水堰(26),该收水堰(26)下方为固液分离区(25),该固液分离区(25)及流化床层(24)之间设置有环状收水管(27);

反应器筒体侧壁设有进水口(30)、排渣口(31)、加药口(32)、出水口(33)、及取样管(35),

其中,所述进水口(30)、排渣口(31)分别位于布水器(22)的下方、上方;所述加药口(32)位于反应器筒体中部;所述出水口(33)位于反应器顶部侧壁;

反应器筒体侧壁上方和底部连接有循环水系统(28),该循环水系统(28)包括循环泵、出水管路及回水管路;其中,出水管路的一端与所述环状收水管(27)相连,出水管路的另一端经由循环泵再通过回水管路与反应器筒体的底部相连接;

所述取样管(35)均匀分布于循环水系统(28)出水管路和布水器(22)之间的反应器筒体侧壁上;

优选地,所述取样管(35)为3-4根。

2.根据权利要求1所述的自结晶流化床反应器,其特征在于,所述排渣口(31)上方设置有用于与酸洗装置相连的酸洗进药口(34);且布水器(22)上方及下方的反应器筒体侧壁上连接有酸洗循环系统(29),该酸洗循环系统(29)包括酸洗循环泵及酸洗出水管路、酸洗回水管路,其中,所述酸洗出水管路设置于布水器(22)上方且位于酸洗进药口(34)的下方;所述酸洗回水管路位于布水器(22)下方。

3.根据权利要求1或2所述的自结晶流化床反应器,其特征在于,反应器筒体的固液分离区(25)设有可拆卸的斜管填料或斜板填料(36),且该斜管填料或斜板填料(36)固定在收水堰下方的反应器筒壁上。

4.一种两级两相流化床自结晶处理高氟、高硬度废水的系统,其包括:两个权利要求1-3任一项所述的自结晶流化床反应器:分别记为一级反应器(1)、二级反应器(2);药剂A投加装置(3)、药剂B投加装置(4)、一级物料池(7)及二级物料池(9);

其中,原水池通过进水管路(15)经由进水泵(5)与一级反应器(1)的进水口相连;

药剂A投加装置(3)通过药剂A加药管路(13)与一级反应器(1)的加药口相连;

一级反应器(1)的排渣口通过一级反应器排泥管(17)与所述一级物料池(7)相连;

一级反应器(1)的出水口通过一级出水管路(11)与所述二级反应器(2)的进水口相连;

药剂B投加装置(4)通过药剂B加药管路(14)与二级反应器(2)的加药口相连;

二级反应器(2)的排渣口通过二级反应器排泥管(19)与所述二级物料池(9)相连;

二级反应器(2)的出水口(33)通过二级出水管路(12)与回收装置相连;

优选地,所述一级物料池(7)及二级物料池(9)内底部均设有栅网。

5.根据权利要求4所述的系统,其特征在于,该系统还包括酸洗装置(10),所述酸洗装置(10)通过一级酸洗管路(20)、二级酸洗管路(21)分别与一级反应器(1)的酸洗进药口、二级反应器(2)的酸洗进药口相连。

6.一种两级两相流化床自结晶处理高氟、高硬度废水的方法,其是采用权利要求4或5所述的两级两相流化床自结晶处理高氟、高硬度废水的系统实现的,其特征在于,该方法包括以下步骤:

启动阶段:

(1)、首先将原水按最大水力停留时间计算出的流量注入一级反应器,至一级反应器内的液位淹没循环水系统的出水管路;同时投加药剂A至一级反应器的空腔内;

然后启动循环水系统,回流水送至一级反应器配水区与原水混合后,再通过布水器均匀上升至一级反应器的空腔内,使一级反应器内废水上升流速达到最小设计上升流速,形成过饱和溶液;在一级反应器内的循环流动过程中,Ca2+与F-或Ca2+与CO32-的过饱和溶液发生自结晶反应,生成CaF2或CaCO3细小晶体粒子,随后形成流化态颗粒床层;

(2)、一级出水自流进入二级反应器配水区,至二级反应器内的液位淹没循环水系统的出水管,同时投加药剂B至二级反应器空腔内;

然后启动二级反应器循环水系统,回流水送至二级反应器配水区与一级出水混合后,再通过布水器使混合后的废水均匀上升至二级反应器的空腔内;

此条件下形成过饱和溶液;在二级反应器内的循环流动过程中,Ca2+与CO32-的过饱和溶液发生自结晶反应,生成CaCO3细小晶体粒子,随后形成流化态颗粒床层;

启动阶段,二级出水中[Ca2+]、[F-]浓度较高,因此还需将二级出水返回原水池继续处理;

优选地,当去除目标为氟离子时,

启动阶段一级反应器的参数:药剂A为CaO或Ca(OH)2与CaCl2的混合液,其中,CaCl2占干物质混合物总质量的0~25%;药剂A按[Ca2+]/[F-]摩尔比=1.5~2:1进行添加;

所述最大水力停留时间为4~5h,所述一级反应器内pH值=6~7.5,所述最小设计上升流速为4-10m/h;

启动阶段二级反应器的参数:药剂B为Na2CO3的水溶液,其按[Ca2+]/[CO32-]摩尔比=1:1.5~2进行添加;

所述一级出水的最大水力停留时间为1~1.5h;所述混合后的废水上升流速达到10~20m/h,并控制二级反应器内的pH值=9~10;

还优选地,当去除目标为暂时钙硬度时,

启动阶段一级反应器的参数:药剂A为CaO或Ca(OH)2的乳浊液,其投加量按水中总碱度的2~2.5倍计,

所述最大水力停留时间为1~1.5h,所述一级反应器内pH值9.5~10,所述最小设计上升流速为10-20m/h,

启动阶段二级反应器的参数:药剂B为Na2CO3的水溶液,其按[Ca2+]/[CO32-]摩尔比=1:1.5~2进行添加;

所述一级出水的最大水力停留时间为1~1.5h;所述混合后的废水上升流速达到10~20m/h,并控制二级反应器内的pH值=9~10;

运行阶段:

(1)、原水和一级反应器回流水从一级反应器底部进入配水区混合,通过布水器均匀布水后,以一定的空塔上升流速均匀上升至一级反应器流化态颗粒床层中,同时以一定的[Ca2+]/[F-]摩尔比或一定的总碱度质量比将药剂A注入一级反应器流化态颗粒床层中,形成过饱和溶液;在流化床反应器的特定水力条件下,构晶离子自结晶,并生长成一定粒径的晶体颗粒,一级反应器空腔内部逐渐形成流化态的结晶颗粒床层,原水自下而上通过流化床层的过程中,原水中的F-或Ca2+得以从水中去除;原水进一步上升至固液分离区,晶体颗粒保留在一级反应器中,上清液经由顶部收水堰收集,自流进入二级反应器底部的配水区;

(2)、一级出水与二级反应器回流水在二级反应器的配水区混合,通过布水器均匀布水后,以一定的空塔上升流速均匀上升至二级反应器空腔内部,同时以一定的[Ca2+]/[CO32-]摩尔比将药剂B注入于此;在二级反应器空腔内,源源不断进入的一级出水、二级反应器回流水和药剂B形成过饱和溶液,在流化床反应器的特定水力条件下,构晶离子自结晶,并生长成一定粒径的晶体颗粒,反应器空腔内部逐渐形成流化态的结晶颗粒床层,一级出水自下而上通过流化床层的过程中,水中的Ca2+得以去除;一级出水进一步上升至固液分离区,晶体颗粒在重力沉淀作用下保留在二级反应器中,上清液经由顶部收水堰收集,最后通过二级出水管排出系统进行回收;

优选地,该方法还包括反应器停运后的处理操作,其包括以下步骤:

a、反应器停运后,立即放空反应器内的全部废水和颗粒至一级物料池或二级物料池;

b、开启酸洗装置,向一级反应器、二级反应器注入酸溶液,当该酸溶液液面没过酸洗出水管路后,开启酸洗循环系统对所述布水器进行酸洗清洗后排空酸洗废液,再用清水冲洗反应器内部,反应器放空、酸洗后,即可长期停运。

7.根据权利要求6所述的方法,其特征在于,当所述原水为高氟高硬废水时,

运行阶段一级反应器的参数:药剂A为CaO或Ca(OH)2与CaCl2的混合液,其中,CaCl2占干物质混合物总质量的0~25%;药剂A按[Ca2+]/[F-]摩尔比=0.7~1.5:1进行添加;

水力停留时间HRT为1~4h,表面分离负荷为1~4m/h,空塔上升流速v为10~60m/h,反应器内pH值<7.5,优选为4~7;回流比为1~20:1,温度范围为10~50℃;

一级反应器底部排出的晶体颗粒为粒径60~200μm的CaF2晶体颗粒;

运行阶段二级反应器的参数:药剂B为Na2CO3的水溶液,其按[Ca2+]/[CO32-]摩尔比=1:1~2进行添加;

水力停留时间HRT为0.1~1h,表面分离负荷为4~10m/h,空塔流速为20~100m/h,反应器内pH值为8~10,回流比为1~24:1,温度范围为10~50℃;

二级反应器底部排出的晶体颗粒为粒径1~3mm的CaCO3晶体颗粒。

8.根据权利要求6所述的方法,其特征在于,当所述原水为高硬度废水时,

运行阶段:药剂A为CaO或Ca(OH)2的乳浊液,其投加量按水中总碱度的1.5~2倍计,控制反应器内pH值为8.5~10;

二级反应器中,药剂B为Na2CO3的水溶液,其按[Ca2+]/[CO32-]摩尔比=1:1~2进行添加,控制反应器内的pH值为8~10;

一级反应器、二级反应器运行参数:水力停留时间HRT为0.1~1h,表面分离负荷为4~10m/h,空塔流速为20~100m/h,温度范围为10~50℃,回流比为1~24:1;

一级反应器、二级反应器中的晶体颗粒为粒径1~3mm的CaCO3晶体颗粒。

9.根据权利要求6所述的方法,其特征在于,当所述原水为高氟废水时,

运行阶段一级反应器的参数:药剂A为CaO或Ca(OH)2与CaCl2的混合液,其中,CaCl2占干物质混合物总质量的0~25%,药剂A按[Ca2+]/[F-]摩尔比=0.7~1.5:1进行添加;

水力停留时间HRT为1~4h,表面分离负荷为1~4m/h,空塔上升流速v为10~60m/h,回流比为1~20:1,反应器内pH值<7.5,优选为4~7;

一级反应器底部排出的晶体颗粒为粒径60~200μm的CaF2晶体颗粒;

运行阶段二级反应器的参数:药剂B为Na2CO3的水溶液,其按[Ca2+]/[CO32-]摩尔比=1:1~2进行添加;

水力停留时间HRT为0.1~1h,表面分离负荷为4~10m/h,空塔上升流速v为20~100m/h,温度范围为10~50℃,回流比为1~24:1,反应器内pH值为8~10;

二级反应器中的晶体颗粒为粒径1~3mm的CaCO3晶体颗粒。

10.根据权利要求6-9任一项所述的方法,其特征在于,该方法还包括确定一级反应器、二级反应器的流化床层高度及排渣频次的步骤:

优选地,一级反应器、二级反应器流化床层高度的确定包括以下步骤:从取样管取出一定量的反应器内混合液,静置后,所沉降的可沉固体体积与静置前混合液体积之比达到10%~30%以上时,即认为床层高度已达到该取样口高度;

还优选地,所述一级反应器、二级反应器的排渣频次根据其所对应的流化床层高度确定,即保持流化床层高度占反应器空腔部分的3/4以下为宜,若流化床层高度占反应器空腔部分超过3/4时,即需要排渣;

更优选地,保持流化床层高度占反应器空腔部分的1/2-3/4。

说明书

两级两相流化床自结晶处理高氟、高硬度废水方法及系统

技术领域

本发明涉及一种两级两相流化床自结晶处理高氟、高硬度废水方法及系统,属于废水处理技术领域。

背景技术

废水处理领域里,利用向废水中投加某种化学物质,使该化学物质和其中某些溶解物质产生反应,生成难溶盐而沉淀下来的方法,称为化学沉淀法。沉淀的形成经历着一个从无到有、从小到大的发生和发展的过程,这一过程十分复杂。

简单地说,沉淀形成的过程包括晶核的形成(成核作用)和沉淀颗粒的成长两个过程。

(1)晶核的形成—均相成核或异相成核,即:构晶离子在静电作用下均相成核形成离子对,离子对再形成离子聚集体;或者构晶离子在诱导作用下异相成核直接形成离子聚集体,然后由均相成核或异相成核形成的离子聚集体再形成小晶粒;

(2)沉淀颗粒的成长(或晶核的成长)—生成晶形沉淀或无定形沉淀,即:小晶核形成小沉淀微粒,然后小沉淀微粒再通过定向排列形成晶形沉淀,或通过凝聚形成无定形沉淀。

传统的化学沉淀法除氟、除硬,即是运用化学沉淀原理(溶度积原理),借助化学药剂将氟离子、钙离子、镁离子转化成氟化钙、碳酸钙和氢氧化镁沉淀的过程,但此过程产生沉淀的往往是无定形沉淀,该无定形沉淀是由许多微小的沉淀颗粒疏松地聚集在一起而形成,沉淀颗粒的排列杂乱无序,其中又常包含有大量的水分及其他杂质,所以是疏松的絮状沉淀,整个沉淀的体积较大,因此其工艺过程往往需配有混凝、沉淀或澄清过程与其同时进行。传统沉淀工艺中,为加速沉淀而采取过量加药、投加混凝剂等措施,又增加了污泥的杂质,使得沉淀污泥无回收利用价值,增加了污泥处理的难度,且污泥体积大、含水率高,污泥的另行处置甚至比水处理更难。

由于晶形沉淀内部离子规则排列,结构紧密,若能使沉淀结果为晶形沉淀,则可大大提高沉淀效率,其好处在于:晶形沉淀致密、易沉淀到池底,无需投加混凝药剂,污泥体积大为减小,含水率低,易于回收利用或最终处置。近年来,“诱导结晶沉淀技术”得到较快发展,该技术以诱导结晶为原理,并结合流化床或填料床反应器形式,所用结晶反应器内需要预置载体或填料作为晶种,使要去除的物质在晶种上发生诱导结晶反应,从而沉积在晶种上,然后通过底部排泥达到处理目的。诱导结晶的核心原理是:诱导作用下的异相成核→定向排列生长→生成晶形沉淀。晶种的作用在于:由于晶种的存在,沉淀反应的活化能降低,从而使溶液中较低饱和度的沉淀物质得以在晶种表面沉淀反应,以晶体的形式生长。为实现诱导结晶,要尽量避免沉淀物的构晶离子过饱和度较大,以免碳酸钙或氟化钙自发成核,这些细小晶体不能附着于晶种表面,会随着出水流出反应器,造成出水浊度增大。

目前以诱导结晶沉淀技术处理高氟高硬废水,主要基于诱导结晶原理,举例如下:

(1)《造粒反应器处理高硬度水试验研究》,顾艳梅,许航,孙宇辰等,土木建筑与环境工程,Vol.37,No.3,2015。文中所用技术是:采用流化床反应器,以一定粒径的细砂为晶种,运行过程中,细砂表面不断吸附反应中形成的碳酸钙,细砂的重量逐渐增加,流化床状态的平衡被打破,砂石填料渐渐沉在反应器底部,此时砂石填料失效,需将失效的填料取出,替换成新填料。试验在pH>12、砂石填料粒径为0.2-0.5mm等条件下获得较好效果,生成的碳酸钙晶体附着于细砂填料表面,运行15d左右填料表面所附着的碳酸钙晶体达到饱和,需将沉下的填料取出,更换成新的填料。

(2)《流化床结晶法处理高浓度含氟废水》,李程文,中南大学,环境工程硕士论文,2011。以诱导结晶为原理,采用流化床工艺处理含氟废水,预先向流化床中添加氟化钙晶种,再让废水与钙液进入流化床,使氟离子与钙离子晶种的表面异相成核长大。出水PH=6-8,出水浊度控制在50NTU以下,氟回收率高达96%。生成的氟化钙产品粒度均匀,平均粒径100微米,可以作为萤石级氟化钙产品使用。

(3)《载体诱导沉淀结晶法软化水及脱氟的研究》,陈平,西安建筑科技大学,环境工程博士论文,2004。文中系统地研究了石英砂诱导CaCO3沉淀反应动力学、热力学及其诱导机理,石英砂诱导沉淀结晶软化水,石英砂诱导CaF2结晶脱氟及其诱导机理。

(4)荷兰的DHV公司和台湾工业化研究院,已成功实现了流化床结晶技术的工业化,其采用诱导结晶法,所用除氟沉淀剂为氯化钙,反应前需单独加碱调节废水pH至中性;所用除钙沉淀剂为氢氧化钠;运行前及运行过程中都需要不断地投加晶种,一般为石英砂。

刘维锐在《高效结晶除硬技术处理高盐废水的研究》(内蒙古大学,环境工程硕士论文,2014)中提出了一种“处理浓盐水自结晶软化工艺”。该工艺适用于钙镁硬度均较高,且具有较高碱度的RO浓水除硬,其典型运行条件为:沉淀剂为NaOH,生成沉淀CaCO3、Mg(OH)2;结晶反应器以搅拌为混合动力;以pH为结晶主要控制参数,除钙结晶反应器pH=9.5-10.2(优选为9.8-10.0),除镁结晶反应器pH=11-11.5。

已授权的有关废水除氟、废水软化的专利较少,且与本发明均不相同或相似,具体如下:

(1)中国专利CN101941752A公开了一种含氟废水的处理方法及装置。该发明提供一种含氟废水的处理方法及装置,以固液两相流化床为结晶反应器,在反应器中加入一定量的氟化钙晶种,将含氟废水与含钙沉淀剂按反应配比送入固液流化床处理装置,使氟离子沉淀于氟化钙晶种表面上,沉降后得到的砂状氟化钙沉淀污泥回收,一级处理水经进一步混凝沉降后达标排放。这种方法在流化床结晶沉淀过程中能沉淀大部分氟离子,所产生的砂状氟化钙含水率低,氟化钙含量高,可作为氟资源回收利用;一级处理水的混凝沉降过程中絮凝剂用量少,污泥产生量少,因此废水处理综合成本低。

(2)中国专利CN104860446A公开了一种高硬度工业水软化分离方法以及系统。该发明公开了一种高硬度工业水软化分离方法,包括:在污泥池中调节高硬度工业水的pH值至8-10,使水中成垢离子形成沉淀物;将污泥池中形成沉淀的工业水输送到中空纤维膜浓缩装置,通过膜分离方法获得软化水。该发明采用膜分离方法,不同于本发明的化学自结晶除硬方法。

发明内容

为了解决上述的缺点和不足,本发明的目的在于提供一种自结晶流化床反应器。

本发明的目的还在于提供包含上述自结晶流化床反应器的两级两相流化床自结晶处理高氟、高硬度废水的系统。

本发明的目的还在于提供应用上述系统的两级两相流化床自结晶处理高氟、高硬度废水的方法。

为达到上述目的,一方面,本发明提供一种自结晶流化床反应器,该自结晶流化床反应器包括:

反应器筒体;

设置于反应器筒体底部的布水器22,反应器运行时,布水器22下方为配水区23、布水器22上方空腔将形成流化床层24;

反应器筒体顶部周边设有收水堰26,该收水堰26下方为固液分离区25,该固液分离区25及流化床层24之间设置有环状收水管27;

反应器筒体侧壁设有进水口30、排渣口31、加药口32、出水口33、及取样管35,

其中,所述进水口30、排渣口31分别位于布水器22的下方、上方;所述加药口32位于反应器筒体中部;所述出水口33位于反应器顶部侧壁;

反应器筒体侧壁上方和底部连接有循环水系统28,该循环水系统28包括循环泵、出水管路及回水管路;其中,出水管路的一端与所述环状收水管27相连,出水管路的另一端经由循环泵再通过回水管路与反应器筒体的底部相连接;

所述取样管35均匀分布于循环水系统28出水管路和布水器22之间的反应器筒体侧壁上。

根据本发明所述的自结晶流化床反应器,优选地,所述取样管35为3-4根。

根据本发明所述的自结晶流化床反应器,优选地,所述排渣口31上方设置有用于与酸洗装置相连的酸洗进药口34;且布水器22上方及下方的反应器筒体侧壁上连接有酸洗循环系统29,该酸洗循环系统29包括酸洗循环泵及酸洗出水管路、酸洗回水管路,其中,所述酸洗出水管路设置于布水器22上方且位于酸洗进药口34的下方;所述酸洗回水管路位于布水器22下方。而本发明酸洗循环系统29的酸洗出水管路、酸洗回水管路的位置与进水口30、排渣口31的位置无必然联系,在本发明具体实施方式中,将酸洗循环系统29设置于进水口30、排渣口31相对的一侧。

根据本发明所述的自结晶流化床反应器,优选地,反应器筒体的固液分离区25设有可拆卸的斜管填料或斜板填料36,且该斜管填料或斜板填料36固定在收水堰下方的反应器筒壁上。当该自结晶流化床反应器以除氟为目标时,由于产物氟化钙颗粒粒径小,难以靠重力自然沉降,为了强化固液分离效果,反应器筒体的固液分离区设有可拆卸的斜管填料或斜板填料。该斜管填料或斜板填料为水处理技术领域所用的常规设备。

根据本发明所述的自结晶流化床反应器,所述反应器筒体内部为一个空腔;

布水器用以保证布水均匀,环状收水管用以保证收水均匀,二者对形成结晶流化床层的必要水力条件至关重要,对结晶所需的稳定流态起到重要作用;

进药口用于加入药剂A或药剂B;

酸洗循环系统用于在反应器停止运行后,专门针对布水器进行酸洗清洗;

循环水系统用于形成反应器内较高的上升流速,并为自结晶提供适宜的流态;

取样管用于取样观察水样中的颗粒含量,以此确定流化床层的高度;

出水口用于将收水堰收集的废水从反应器排出。

反应器空腔:所述布水器与循环水系统回流水出口(出水管路)之间的部分。

另一方面,本发明还提供了一种两级两相流化床自结晶处理高氟、高硬度废水的系统,其包括:两个上述自结晶流化床反应器:分别记为一级反应器1、二级反应器2;药剂A投加装置3、药剂B投加装置4、一级物料池7及二级物料池9;

其中,原水池通过进水管路15经由进水泵5与一级反应器1的进水口相连;

药剂A投加装置3通过药剂A加药管路13与一级反应器1的加药口相连;

一级反应器1的排渣口通过一级反应器排泥管17与所述一级物料池7相连;

一级反应器1的出水口通过一级出水管路11与所述二级反应器2的进水口相连;

药剂B投加装置4通过药剂B加药管路14与二级反应器2的加药口相连;

二级反应器2的排渣口通过二级反应器排泥管19与所述二级物料池9相连;

二级反应器2的出水口33通过二级出水管路12与回收装置相连。

根据本发明所述的系统,优选地,该系统还包括酸洗装置10,所述酸洗装置10通过一级酸洗管路20、二级酸洗管路21分别与一级反应器1的酸洗进药口、二级反应器2的酸洗进药口相连。

根据本发明所述的系统,优选地,所述一级物料池7及二级物料池9内底部均设有栅网。其中,栅网所用截留物料包括碳酸钙颗粒或氟化钙颗粒,当所用截留物料为碳酸钙颗粒时,栅网筛孔≤16目(1mm);当截留物料为氟化钙颗粒时,栅网筛孔≤200目(0.075mm)。

再一方面,本发明还提供了一种应用上述系统的两级两相流化床自结晶处理高氟、高硬度废水的方法,其包括:

(1)、首先将原水按最大水力停留时间计算出的流量注入一级反应器,至一级反应器内的液位淹没循环水系统的出水管路;同时投加药剂A至一级反应器的空腔内;

然后启动循环水系统,回流水送至一级反应器配水区与原水混合后,再通过布水器均匀上升至一级反应器的空腔内,使一级反应器内废水上升流速达到最小设计上升流速,形成过饱和溶液;在一级反应器内的循环流动过程中,Ca2+与F-或Ca2+与CO32-的过饱和溶液发生自结晶反应,生成CaF2或CaCO3细小晶体粒子,随后形成流化态颗粒床层;

(2)、一级出水自流进入二级反应器配水区,至二级反应器内的液位淹没循环水系统的出水管,同时投加药剂B至二级反应器空腔内;

然后启动二级反应器循环水系统,回流水送至二级反应器配水区与一级出水混合后,再通过布水器使混合后的废水均匀上升至二级反应器的空腔内;

此条件下形成过饱和溶液;在二级反应器内的循环流动过程中,Ca2+与CO32-的过饱和溶液发生自结晶反应,生成CaCO3细小晶体粒子,随后形成流化态颗粒床层;

启动阶段,二级出水中[Ca2+]、[F-]浓度较高,因此还需将二级出水返回原水池继续处理;

运行阶段:

(1)、原水和一级反应器回流水从一级反应器底部进入配水区混合,通过布水器均匀布水后,以一定的空塔上升流速均匀上升至一级反应器流化态颗粒床层中,同时以一定的[Ca2+]/[F-]摩尔比或一定的总碱度质量比将药剂A注入一级反应器流化态颗粒床层中,形成过饱和溶液;在流化床反应器的特定水力条件(包括原水分别为高氟高硬废水、高硬度废水及高氟废水时所限定的水力停留时间、空塔上升流速)下,构晶离子自结晶,并生长成一定粒径的晶体颗粒,一级反应器空腔内部逐渐形成流化态的结晶颗粒床层,原水自下而上通过流化床层的过程中,原水中的F-或Ca2+得以从水中去除;原水进一步上升至固液分离区,晶体颗粒保留在一级反应器中,上清液经由顶部收水堰收集,自流进入二级反应器底部的配水区;

(2)、一级出水与二级反应器回流水在二级反应器的配水区混合,通过布水器均匀布水后,以一定的空塔上升流速均匀上升至二级反应器空腔内部,同时以一定的[Ca2+]/[CO32-]摩尔比将药剂B注入于此;在二级反应器空腔内,源源不断进入的一级出水、二级反应器回流水和药剂B形成过饱和溶液,在流化床反应器的特定水力条件下,构晶离子自结晶,并生长成一定粒径的晶体颗粒,反应器空腔内部逐渐形成流化态的结晶颗粒床层,一级出水自下而上通过流化床层的过程中,水中的Ca2+得以去除;一级出水进一步上升至固液分离区,晶体颗粒在重力沉淀作用下保留在二级反应器中,上清液经由顶部收水堰收集,最后通过二级出水管排出系统进行回收。

根据本发明所述的方法,优选地,当去除目标为氟离子时(此时原水为高氟高硬废水或高氟废水),

启动阶段一级反应器的参数:药剂A为CaO或Ca(OH)2与CaCl2的混合液,其中,CaCl2占干物质混合物总质量的0~25%;药剂A按[Ca2+]/[F-]摩尔比=1.5~2:1进行添加;

所述最大水力停留时间为4~5h,所述一级反应器内pH值=6~7.5,所述最小设计上升流速为4-10m/h;

启动阶段二级反应器的参数:药剂B为Na2CO3的水溶液,其按[Ca2+]/[CO32-]摩尔比=1:1.5~2进行添加;

所述一级出水的最大水力停留时间为1~1.5h;所述混合后的废水上升流速达到10~20m/h,并控制二级反应器内的pH值=9~10。

根据本发明所述的方法,优选地,当去除目标为暂时钙硬度时(此时原水为高硬度废水),

启动阶段一级反应器的参数:药剂A为CaO或Ca(OH)2的乳浊液,其投加量按水中总碱度的2~2.5倍(质量比,以CaCO3计)计,

所述最大水力停留时间为1~1.5h,所述一级反应器内pH值9.5~10,所述最小设计上升流速为10-20m/h,

启动阶段二级反应器的参数:药剂B为Na2CO3的水溶液,其按[Ca2+]/[CO32-]摩尔比=1:1.5~2进行添加;

所述一级出水的最大水力停留时间为1~1.5h;所述混合后的废水上升流速达到10~20m/h,并控制二级反应器内的pH值=9~10。

根据本发明所述的方法,启动阶段和运行阶段,药剂A、B成份相同,但投加量(即浓度)不同。启动时所需药剂A、B浓度,比运行时稍高。启动阶段,为了获得较大的构晶离子浓度积,以确保晶核的形成;运行阶段,反应器内已有一定数量的晶核形成,可适当降低药剂A、B投加量,即降低反应器内药剂A、B浓度,以节省用药量。

根据本发明所述的方法,其中,启动阶段按最小流量注入原水、同时按最大[Ca2+]/[F-]或[Ca2+]/[CO32-]比投加药剂A,才能获得最大离子浓度,形成过饱和溶液,进而自发生成大量细小晶核,这是自结晶反应的成核阶段;此后晶核在回流过程中不断长大,就是“晶核的成长过程”。

其中,需要说明的是,一级反应器有两种情况:当去除污染物为氟离子时,根据[Ca2+]/[F-]摩尔比来确定药剂A的添加量;当高硬废水除硬度时,去除暂时硬度,根据水中碱度(主要是碳酸氢盐碱度,以CaCO3计)的质量比来确定药剂A的用量;二级反应器用于去除钙离子,即暂时硬度、永久硬度均可去除,此时只需根据[Ca2+]/[CO32-]摩尔比来确定药剂A的用量。

根据本发明所述的方法,优选地,当所述原水为高氟高硬废水时,

运行阶段一级反应器的参数:药剂A为CaO或Ca(OH)2与CaCl2的混合液,其中,CaCl2占干物质混合物总质量的0~25%;药剂A按[Ca2+]/[F-]摩尔比=0.7~1.5:1进行添加;

水力停留时间HRT为1~4h,表面分离负荷为1~4m/h,空塔上升流速v为10~60m/h,反应器内pH值<7.5,更优选为4~7;回流比为1~20:1,温度范围为10~50℃;

一级反应器底部排出的晶体颗粒为粒径60~200μm的CaF2晶体颗粒;

运行阶段二级反应器的参数:药剂B为Na2CO3的水溶液,其按[Ca2+]/[CO32-]摩尔比=1:1~2进行添加;

水力停留时间HRT为0.1~1h,表面分离负荷为4~10m/h,空塔流速为20~100m/h,反应器内pH值为8~10,回流比为1~24:1,温度范围为10~50℃;

二级反应器底部排出的晶体颗粒为粒径1~3mm的CaCO3晶体颗粒。

根据本发明所述的方法,其中,所述高氟高硬废水中[F-]≥300mg/L、钙硬度≥500mg/L(CaCO3)。

根据本发明所述的方法,优选地,当所述原水为高硬度废水时,

运行阶段:一级反应器内pH值为8.5~10,药剂A为CaO或Ca(OH)2的乳浊液,其投加量按水中总碱度的1.5~2倍计(质量比,以CaCO3计);

二级反应器中,药剂B为Na2CO3的水溶液,其按[Ca2+]/[CO32-]摩尔比=1:1~2进行添加,控制反应器内的pH值为8~10;

一级反应器、二级反应器运行参数:水力停留时间HRT为0.1~1h,表面分离负荷为4~10m/h,空塔流速为20~100m/h,温度范围为10~50℃,回流比为1~24:1;

一级反应器、二级反应器底部排出的晶体颗粒为粒径1~3mm的CaCO3晶体颗粒。

根据本发明所述的方法,其中,所述高硬度废水的钙硬度≥500mg/L(CaCO3)。

根据本发明所述的方法,优选地,当所述原水为高氟废水时,

运行阶段一级反应器的参数:药剂A为CaO或Ca(OH)2与CaCl2的混合液,其中,CaCl2占干物质混合物总质量的0~25%,药剂A按[Ca2+]/[F-]摩尔比=0.7~1.5:1进行添加;

水力停留时间HRT为1~4h,表面分离负荷为1~4m/h,空塔上升流速v为10~60m/h,温度范围为10~50℃,回流比为1~20:1,反应器内pH值<7.5,更优选为4~7;

一级反应器底部排出的晶体颗粒为粒径60~200μm的CaF2晶体颗粒;

运行阶段二级反应器的参数:药剂B为Na2CO3的水溶液,其按[Ca2+]/[CO32-]摩尔比=1:1~2进行添加;

水力停留时间HRT为0.1~1h,表面分离负荷为4~10m/h,空塔上升流速v为20~100m/h,温度范围为10~50℃,回流比为1~24:1,反应器内pH值为8~10;

二级反应器中的晶体颗粒为粒径1~3mm的CaCO3晶体颗粒。

根据本发明所述的方法,其中,高氟废水中[F-]≥300mg/L。

根据本发明所述的方法,其中,CaCl2占干物质混合物总质量的0~25%是指以干物质(CaO或Ca(OH)2与CaCl2)总重量的百分比计算,如:CaO粉末与CaCl2粉末的总重为100g,CaCl225g,即CaCl2占比25%。

根据本发明所述的方法,优选地,该方法还包括确定一级反应器、二级反应器的流化床层高度及排渣频次的步骤:

更优选地,一级反应器、二级反应器流化床层高度的确定包括以下步骤:

从取样管取出一定量的反应器内混合液,静置后,所沉降的可沉固体体积与静置前混合液体积之比达到10%~30%以上时,即认为床层高度已达到该取样口高度;

还更优选地,所述一级反应器、二级反应器的排渣频次根据其所对应的流化床层高度确定,即保持流化床层高度占反应器空腔部分(布水器以上、回流水出口间的部分)的3/4以下为宜,若流化床层高度占反应器空腔部分超过3/4时,即需要排渣;

进一步优选地,保持流化床层高度占反应器空腔部分(布水器以上、回流水出口间的部分)的1/2-3/4。

根据本发明所述的方法,其中,确定一级反应器、二级反应器流化床层高度过程中,所取混合液体积通常为1L,所述静置为在量筒中静置5min;且所述可沉固体包括氟化钙颗粒或碳酸钙颗粒;当可沉固体为氟化钙颗粒时,可沉固体体积与静置前混合液体积之比取较小值,可沉固体为碳酸钙颗粒时,可沉固体体积与静置前混合液体积之比取较大值。

根据本发明所述的方法,其中,原水中氟离子、钙离子的浓度不同,流化床层形成的时间差别会很大。因此,启动阶段取样可能比较频繁,1~2h取样一次;运行阶段2~8h取样一次。在确定原水的情况下,运行一段时间后,本领域技术人员很容易找到流化床层形成的规律,即很容易确定取样间隔时间。

根据本发明所述的方法,优选地,该方法还包括反应器停运后的处理操作,其包括以下步骤:

a、反应器停运后,立即放空反应器内的全部废水和颗粒至一级物料池或二级物料池;

b、开启酸洗装置,向一级反应器、二级反应器注入酸溶液,当该酸溶液液面没过酸洗出水管路后,开启酸洗循环系统对所述布水器进行酸洗清洗后排空酸洗废液,再用清水冲洗反应器内部,反应器放空、酸洗后,即可长期停运。

其中,所述一级物料池、二级物料池并不是普通的储渣池,本发明所用的一级物料池、二级物料池的池容可容纳反应器达到最大高度流化床层时的全部颗粒,并且一级物料池、二级物料池池内底部设有栅网,所用截留物料包括碳酸钙颗粒或氟化钙颗粒,当所述截留物料为碳酸钙颗粒时,栅网筛孔≤16目(1mm);当所述截留物料为氟化钙颗粒时,栅网筛孔≤200目(0.075mm)。大颗粒被截留至栅网上,粒径小于筛孔的颗粒可通过栅网漏出、收集,定期送回至反应器内。

根据本发明所述的方法,在本发明具体实施方式中,步骤b中所述酸洗的时间为6~12h。并且本发明对酸洗所用的酸及其浓度不作具体要求,本领域技术人员可以根据现场作业需要选择合适的酸液并调配合理的浓度,只要保证可以实现酸洗清洗的目的即可。

此外,本发明的反应器放空、酸洗后,即可长期停运;并且由于反应器内部为空腔,并无复杂构件,必要时,可人工进入到反应器内部进行更为彻底的清洗工作。

根据本发明所述的方法,其中,在启动阶段,不以污染物去除达标为目的,而是以水中构晶离子同时大量形成晶形沉淀、晶体生长、形成晶体颗粒流化床为目标,因出水中[F-]、[Ca2+]有可能仍较高,需回流至原水池,重新参与反应。

此时,启动阶段一级反应器内发生如下反应过程:在反应器内循环流动过程中,药剂A与原水充分混合,结晶物质Ca2+与F-或CO32-形成过饱和溶液,在固液两相流化床反应器中,水力搅拌使得水流处于强烈的湍流状态,固液两相接触界面不断更新,两相间速度差较大,强化了两相间的传质作用,一级反应器内同时生成大量晶体沉淀;在水力剪切作用下,已生成的CaF2或CaCO3细小晶体粒子并不会彼此聚集成大颗粒,而是水溶液本体中的结晶物质Ca2+、F-或CO32-稳定地向细小的CaF2或CaCO3晶体表面扩散、移动,继而以某种方式嵌入晶格,从而使单个晶体粒径增大,并形成均匀且致密的结晶颗粒;随着时间的延长,反应器底部就形成了一定高度的流化态颗粒床层,此时启动阶段完成。

根据本发明所述的方法,其中,在运行阶段,晶体颗粒流化床已形成,此时以除氟、除硬为目标,根据出水[F-]、[Ca2+]调整各级反应器的运行参数,使反应器出水[F-]、[Ca2+]达到处理目标。

原水和一级反应器回流水从一级反应器底部进入配水区混合,通过布水器均匀布水后,以一定的上升流速均匀上升至一级反应器空腔中,药剂A也以一定的[Ca2+]/[F-]摩尔比或一定的总碱度质量比(以CaCO3计)注入于此;在一级反应器空腔内,源源不断进入的原水和药剂A形成过饱和溶液,在流化床反应器的特定水力条件下,构晶离子自结晶,并生长成一定粒径的晶体颗粒,反应器空腔内部逐渐形成流化态的结晶颗粒床层,原水自下而上通过流化床层的过程中,原水中的F-或Ca2+得以从水中去除;原水进一步上升至固液分离区,晶体颗粒在重力沉淀或斜管填料或斜板填料的分离作用下保留在反应器中,上清液经由顶部收水堰收集,自流进入二级反应器底部配水区。

一级出水与二级反应器回流水在二级反应器配水区混合,通过布水器均匀布水后,以一定的上升流速均匀上升至二级反应器空腔内部,药剂B也以一定的[Ca2+]/[CO32-]摩尔比注入于此;在二级反应器空腔内,源源不断进入的一级出水、二级反应器回流水和药剂B形成过饱和溶液,在流化床反应器的特定水力条件下,构晶离子自结晶,并生长成一定粒径的晶体颗粒,反应器空腔内部逐渐形成流化态的结晶颗粒床层,一级出水自下而上通过流化床层的过程中,水中的Ca2+进一步得以去除;一级出水进一步上升至固液分离区,晶体颗粒在重力沉淀作用下保留在反应器中,上清液经由顶部收水堰收集,最后通过二级出水管排出系统。

随着晶体的不断生成和生长,流化床层的高度稳定增长、并分层,粒径小、质量轻的颗粒在床层上部,粒径大、质量大的颗粒在床层下部,此时需要定期排出底部颗粒,以保证反应器一直在适宜的水力条件下运行。反应器侧壁不同高度上设有取样口,通过观察不同高度水样中的颗粒含量及大小,确定流化床层高度及排渣频次;一级、二级反应器下部、布水器上方,均设有排渣管,通过排泥管定期排渣,保持一定高度的流化床层,并获得较高纯度的CaF2或CaCO3颗粒。