申请日2016.11.29

公开(公告)日2017.05.10

IPC分类号C04B11/26; C04B11/02; C04B11/036

摘要

一种利用含铜污泥生物浸出渣制备的抗水建筑石膏粉,其主要由以下质量分数的组分碾混均匀制备得到:含铜污泥生物浸出熟渣85%‑90%;活性激发改性剂0.4%‑1.5%;调凝剂8%‑14%和减水剂0.6%‑1.5%;其制备方法包括:先将含铜污泥生物浸出渣进行低温干燥、破碎、粉磨,制得浸出渣粉末;将浸出渣粉末在一定温度下进行干热处理,制得含铜污泥生物浸出熟渣;按配比要求将含铜污泥生物浸出熟渣、活性激发改性剂、调凝剂和减水剂碾混均匀,得到抗水建筑石膏粉产品。本发明以最简单的处理方式实现了含铜污泥微生物浸出渣制备抗水建筑石膏粉,得到的产品符合相关国家标准。

权利要求书

1.一种利用含铜污泥生物浸出渣制备的抗水建筑石膏粉,其特征在于,所述抗水建筑石膏粉主要由以下质量分数的组分碾混均匀制备得到:

含铜污泥生物浸出熟渣 85%-90%;

活性激发改性剂 0.4%-1.5%;

调凝剂 8%-14%;和

减水剂 0.6%-1.5%。

2.根据权利要求1所述的抗水建筑石膏粉,其特征在于,所述含铜污泥生物浸出熟渣为颗粒均匀粉体,其主要矿物组成包括以下质量分数的组分:

无水石膏 75%-85%;

氢氧化铁 8%-18%;

其余为次要矿物成分;

次要矿物成分主要包括硫酸铝、硫酸镁、硅酸钠、硅酸镁中的多种混合;

所述含铜污泥生物浸出熟渣的比表面积≥500m2/kg。

3.根据权利要求1所述的抗水建筑石膏粉,其特征在于,所述含铜污泥生物浸出熟渣是以含铜污泥生物浸出渣为基料经热处理脱水、脱有机物后制备得到,所述含铜污泥生物浸出渣中含有铁、硅和铝元素。

4.根据权利要求1-3中任一项所述的抗水建筑石膏粉,其特征在于,所述活性激发改性剂为硫酸钾、硫酸亚铁、硫酸钠、明矾、硫酸铝中的一种或多种。

5.根据权利要求1-3中任一项所述的抗水建筑石膏粉,其特征在于,所述调凝剂为石灰、水泥、粉煤灰、矿渣微粉中的一种或多种。

6.根据权利要求1-3中任一项所述的抗水建筑石膏粉,其特征在于,所述减水剂为萘系减水剂或聚羧酸减水剂。

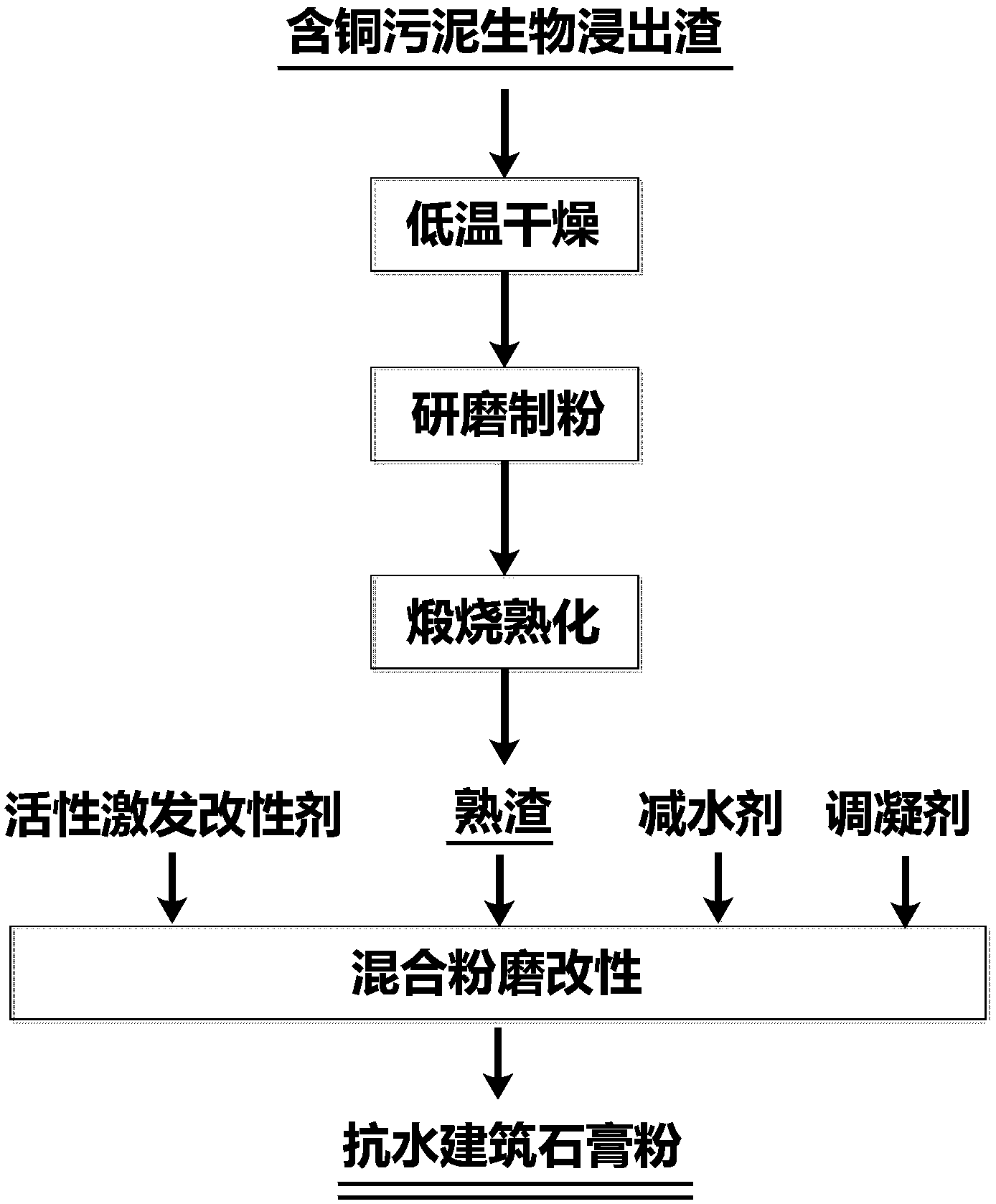

7.一种如权利要求1-6中任一项所述抗水建筑石膏粉的制备方法,包括以下步骤:

(1)研磨制粉:以含铜污泥生物浸出渣为基料,先将含铜污泥生物浸出渣进行低温干燥、破碎、粉磨,制得浸出渣粉末;

(2)煅烧熟化:将所得的浸出渣粉末在一定温度下进行干热处理,制得含铜污泥生物浸出熟渣;

(3)按所述抗水建筑石膏粉的配料将所述质量分数的含铜污泥生物浸出熟渣、活性激发改性剂、调凝剂和减水剂碾混均匀,得到抗水建筑石膏粉产品。

8.根据权利要求7所述的制备方法,其特征在于,所述含铜污泥生物浸出渣为电镀行业或印制电路板行业产生的含铜污泥经过生物法无害化处置得到的副产品;所述生物法无害化处置是指先采用复合微生物制剂对含铜污泥进行浸提处理,然后再进行洗涤、烘干得到副产品;所述复合微生物制剂为嗜酸铁质菌(Ferroplasma acidiphilum)CCTCC M2015017、耐冷嗜酸铁氧化菌(Acidithiobacillus ferrivorans)CCTCC M 2015009、嗜酸氧化亚铁硫杆菌(Acidithiobacillus ferrooxidans)CCTCC M 2015007、嗜铁钩端螺旋杆菌(Leptospirillum ferriphilum)CCTCC M 2015010和嗜酸硫化芽孢杆菌(Sulfobacillusacidophilus)CCTCC M 2015006按2~4∶2~4∶1.5~2.5∶1.0~3∶1.5~2.0的菌浓数量比例共混后配制成培养物,经含铜污泥胁迫条件驯化得到。

9.根据权利要求7所述的制备方法,其特征在于,所述低温干燥的具体温度控制为100℃-105℃,所述破碎、粉磨后得到的浸出渣粉末粒度在-200目以下。

10.根据权利要求7所述的制备方法,其特征在于,所述干热处理是指在150℃-280℃条件下煅烧。

说明书

一种利用含铜污泥生物浸出渣制备的抗水建筑石膏粉及其制备方法

技术领域

发明涉及综合利用固体废物制备建筑材料技术领域,尤其涉及一种利用生物浸出渣制备得到的建筑石膏粉及制备方法。

背景技术

随着电子电镀产业的迅猛发展,随之而来的是生产厂家排放的含铜污泥逐年积累,极易造成重金属污染,对环境和人体健康危害巨大,是环保必须解决的问题。此类废水处理污泥因金属含量高,容易迁移,被列入国家危险废物名录,是业内公认最难处理的污泥之一。含铜污泥由于其金属含量高于目前矿物的开采品位,是一种更容易获取的城市矿产资源,但其含水量较高,若直接采用火法处理能耗较高,有价金属回收率低,容易形成二次污染,而采用简单的湿法处理,其残渣又很难达到无害化要求。采用生物冶金的方法处理含铜污泥,不仅能够有效浸出物料中的大部分重金属,而且对污泥进行无害化处置的同时,还可将有价金属充分回收。但污泥无害化处置之后,同样也会形成大量生物浸出渣副产品,其主要成分为硫酸钙,直接填埋不仅会侵占大量土地,而且容易引起粉尘污染,不符合环保要求。

尽管现有技术中也公开了一些污泥的回收利用方法,但这些工艺获得的产品的品质较差,附加值较低,且往往只适合组分相对简单的污泥处理,而对于含有汞、铬、镉、铅和类金属砷这“五大杀手”,以及镍、铜、锌、银等重金属的污泥,现有技术往往束手无策,很难想到将其进行资源化利用的合理方式。另外,危险废物含铜污泥生物脱毒渣往往含有相当量的铁,以及少量的絮凝剂和微生物等物质,直接利用难度较大,且回收利用的成本较高,往往很难达到相应的产品要求。

发明内容

本发明所要解决的技术问题是,克服现有生物搅拌浸出工艺得到的生物浸出渣资源化途径单一,尤其是其中的无机非金属组分回收再利用附加值低的问题,提供一种以最简单的处理方式实现含铜污泥微生物浸出渣制备抗水建筑石膏粉的方法,得到的产品符合相关国家标准。

为解决上述技术问题,本发明提出的技术方案为一种抗水建筑石膏粉,所述抗水建筑石膏粉主要由以下质量分数的组分碾混均匀制备得到:

含铜污泥生物浸出熟渣 85%-90%;

活性激发改性剂 0.4%-1.5%;

调凝剂 8%-14%;和

减水剂 0.6%-1.5%。

上述的抗水建筑石膏粉,优选的,所述含铜污泥生物浸出熟渣为颗粒均匀粉体,其主要矿物组成包括以下质量分数的组分:

无水石膏 75%-85%;

氢氧化铁 8%-18%;

其余为次要矿物成分;

次要矿物成分主要包括硫酸铝、硫酸镁、硅酸钠、硅酸镁中的多种混合(占5%左右)以及残存的各类重金属化合物(占1%左右);

所述含铜污泥生物浸出熟渣的比表面积≥500m2/kg。

上述的抗水建筑石膏粉,优选的,所述含铜污泥生物浸出熟渣是以含铜污泥生物浸出渣为基料经热处理脱水、脱有机物后制备得到,所述含铜污泥生物浸出渣中含有铁、硅和铝元素。前述含铜污泥生物浸出渣来源于非晶态的含铜污泥,主要成分是石膏,也含约3%~10%的铁(形态为针铁矿、施氏矿物或铁钒等),且少量与氢氧化铁等胶体掺和在一起,还含有少量不溶性的有机成分(包括不溶的絮凝剂和微生物菌体等),经高温脱水脱有机物制成粉体熟料后可作为本发明抗水建筑石膏粉的优质原料。另外,本发明中含铜污泥生物浸出渣本身含有铁、铝、硅等成分,这些成分也有助于提高材料的强度性能,制备中还可减少其他添加剂的加入。

上述的抗水建筑石膏粉,优选的,所述活性激发改性剂为硫酸钾、硫酸亚铁、硫酸钠、明矾、硫酸铝中的一种或多种。特别优选硫酸钾、硫酸亚铁的混合物,且二者混合时的质量比为1-10:1。前述优选的改性激发剂能加速无水石膏早期的水化过程,缩短凝结时间,而且可改善硬化体显微结构,使二水石膏晶体尺寸细化,硬化体强度显著提高。

上述的抗水建筑石膏粉,优选的,所述调凝剂为石灰、水泥、粉煤灰、矿渣微粉中的一种或多种。特别优选水泥、石灰的混合物,且二者混合时的质量比为1-11:1。

上述的抗水建筑石膏粉,优选的,所述减水剂为萘系减水剂或聚羧酸减水剂。

作为一个总的技术构思,本发明还提供一种上述抗水建筑石膏粉的制备方法,包括以下步骤:

(1)研磨制粉:以含铜污泥生物浸出渣(一般含水40%-60%)为基料,先将含铜污泥生物浸出渣进行低温干燥、破碎、粉磨,制得浸出渣粉末;

(2)煅烧熟化:将所得的浸出渣粉末在一定温度下进行干热处理,煅烧选用马弗炉、回转窑、立式窑、隧道窑或轮窑中的一种,在脱水前期生成半水石膏,当温度升高到煅烧温度时继续脱水,石膏中残留很少的水,凝结硬化非常缓慢,最后制得主要含无水石膏的含铜污泥生物浸出熟渣;

(3)因含铜污泥生物浸出熟渣水化活性较差,我们按所述抗水建筑石膏粉的配料将所述质量分数的含铜污泥生物浸出熟渣、活性激发改性剂、调凝剂和减水剂碾混均匀,得到抗水建筑石膏粉产品(产品可满足GB/T 9776-2008《建筑石膏》中的标准要求)。

上述的制备方法,优选的,所述含铜污泥生物浸出渣为电镀行业或印制电路板行业产生的含铜污泥经过生物法无害化处置得到的副产品。该副产品组成类似于副产石膏,残留重金属总量低于1%,毒性浸出符合一般工业固体废弃物标准。所述生物法无害化处置特别优选是指先采用复合微生物制剂对含铜污泥进行浸提处理,然后再进行洗涤、烘干得到副产品。所述复合微生物制剂优选为嗜酸铁质菌(Ferroplasma acidiphilum)CCTCC M2015017、耐冷嗜酸铁氧化菌(Acidithiobacillus ferrivorans)CCTCC M 2015009、嗜酸氧化亚铁硫杆菌(Acidithiobacillus ferrooxidans)CCTCC M 2015007、嗜铁钩端螺旋杆菌(Leptospirillum ferriphilum)CCTCC M 2015010和嗜酸硫化芽孢杆菌(Sulfobacillusacidophilus)CCTCC M2015006按2~4∶2~4∶1.5~2.5∶1.0~3∶1.5~2.0的菌浓数量比例共混后配制成培养物,经含铜污泥胁迫条件驯化得到。

上述的制备方法,优选的,所述低温干燥的具体温度控制为100℃-105℃,所述破碎、粉磨后得到的浸出渣粉末粒度在-200目以下。

上述的制备方法,优选的,所述干热处理是指在非还原条件、150℃-280℃温度下煅烧。

上述本发明的技术方案主要基于以下原理:因含铜污泥生物浸出渣的主要矿物成分为二水石膏,我们综合考虑其他矿物组成,该含铜污泥生物浸出渣不适宜大量用于制砖和生产普通硅酸盐水泥,也不太适用于制造陶瓷、釉料及陶粒。为了使含铜污泥生物浸出渣得以资源化利用,我们进行了反复的研究和实验,我们发现,由于二水石膏属于气硬性胶凝材料,本身存在抗水性差、强度低等问题,当石膏硬化后,决定石膏结构强度的晶体由于对水的吸附作用,遇水导致晶体溶解,晶体间结合力大大减弱,促使材料变形和强度明显降低。为此,该二水石膏需要经过高温脱水处理,并进行活性激发改性,提高本身的抗水性和抗压强度等性能。另外,因含铜污泥生物浸出渣中含大量氢氧化铁胶体及少量重金属,会使建筑石膏的标准稠度用水量有所增加,但对凝结时间和强度的影响不大。从经济、安全、环保角度出发,该含铜污泥生物浸出渣材料经过处理后,不仅可用作水泥生产用调凝剂,更优选可生产改性建筑石膏粉及其制品。二水石膏经过脱水处理后得到无水石膏,本发明中,我们对无水石膏进行活性激发改性主要同时采用了物理方法和化学方法。物理方法包括提高粉磨细度、煅烧温度;化学方法包括添加改性激发剂,通过改变硬石膏的结晶结构,增加晶格畸变和缺陷,提高比表面积,改善表面性能,从而提高其水化活性。通过对含铜污泥生物浸出渣的煅烧熟化以及化学改性处理,最终获得了具有资源化利用价值的抗水建筑石膏粉产品。

鉴于含铜污泥生物浸出渣副产品目前尚无处理技术,本发明的优点特别体现在:

1)本发明直接以国家危险废物名录中的HW17类和HW22类危险废物的生物浸出渣作为原料,这在现有技术中很少有人提及并进行有效的资源化利用,而本发明中充分利用生物浸出渣中的钙和铁来制备石膏粉体,在性能不降低的前提下,消纳量比例比现有其他方法要大。

2)本发明直接利用含铜污泥生物浸出渣制备抗水建筑石膏粉,生产工艺简单、能耗低、投资少,所制备的石膏粉具有抗压强度高(产品性能超过GB/T 9776-2008《建筑石膏》中的标准要求)、凝结时间合适、抗水性能优异、经济环保等特点。本发明利用含铜污泥生物浸出渣制备抗水建筑石膏粉,将固体废弃物变废为宝,生物浸出渣掺量大,不仅为含铜污泥的处置利用提供了新途径,而且符合国家绿色、环保、节能战略,对促进我国可持续发展战略具有重要的经济价值和现实意义。