申请日2016.11.29

公开(公告)日2017.03.22

IPC分类号C22B7/00; C22B15/00; C01G49/14

摘要

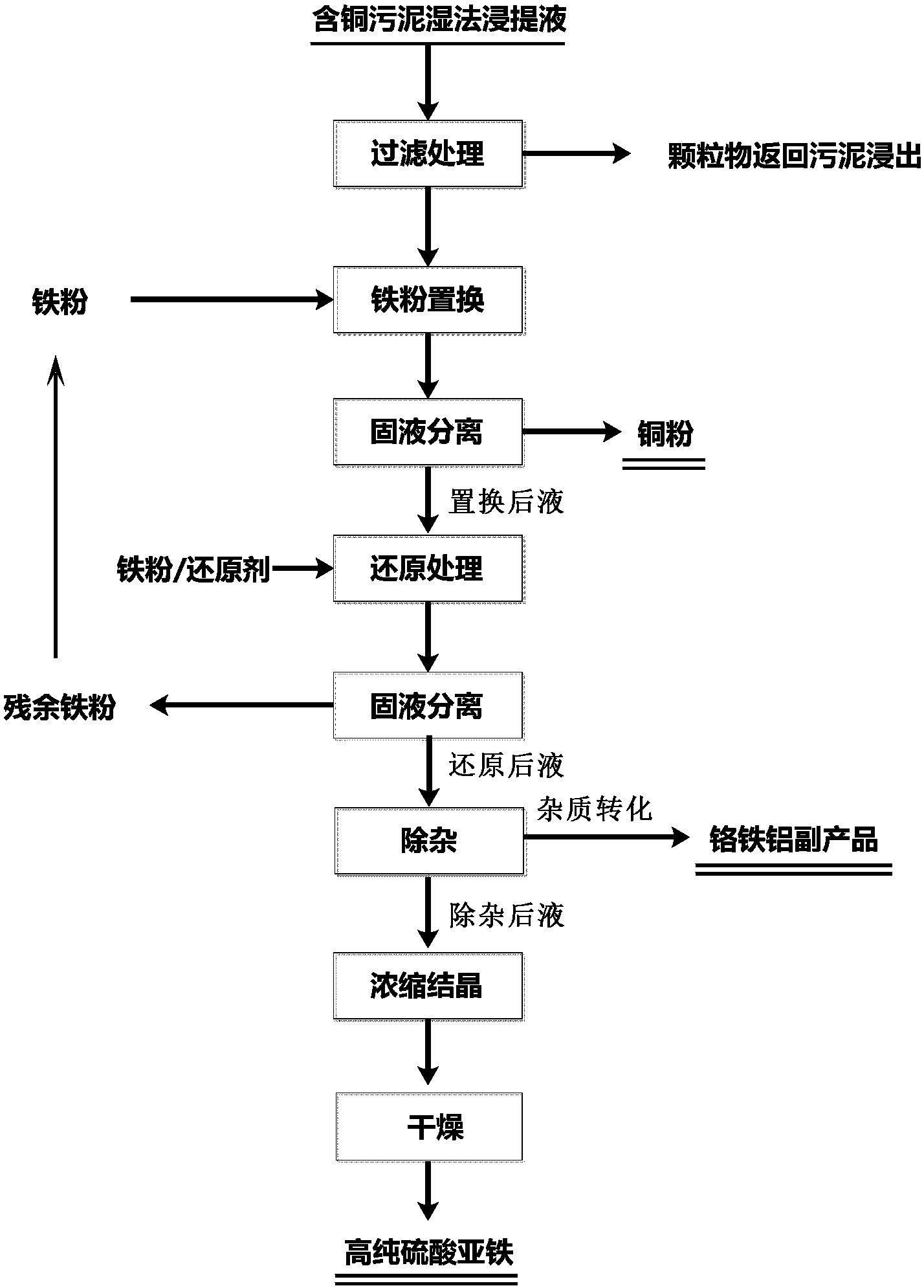

一种利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,包括以下步骤:先将含铜污泥湿法浸出溶液过滤;将过滤后的浸出液转移至反应器内,添加铁粉进行置换反应,充分反应后将浸出液中的Cu2+浓度降低至0.5g/L以下,固液分离得铜粉和置换后液;向置换后液中加入还原剂,控制置换后液中氧化还原电位降低至400mV以下;将置换后液转移至除杂反应槽内,加热,缓慢添加含磷酸根的无机溶液,固液分离得到磷酸盐沉淀物和除杂后液;通过蒸发浓缩将除杂后液中Fe2+离子浓度提高至300g/L以上,转入冷却系统结晶,洗涤后制得七水合硫酸亚铁产品。本发明的方法成本低、绿色环保、产品附加值高,可实现废弃资源的资源化利用。

权利要求书

1.一种利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,其特征在于,包括以下步骤:

①将所述含铜污泥湿法浸出溶液过滤,去除悬浮固体;

②将上述过滤后的浸出液转移至置换反应器内,以浸出液中铜离子摩尔量的1.0~1.5倍添加铁粉进行置换反应,充分反应后将浸出液中的Cu2+浓度降低至0.5g/L以下,固液分离得铜粉和置换后液;

③向置换后液中加入还原剂,将置换后液中的大部分Fe3+转化为Fe2+,最终控制置换后液中氧化还原电位降低至400mV以下;

④将上述步骤③后的置换后液转移至除杂反应槽内,加热至70℃~90℃,缓慢添加含磷酸根的无机溶液,磷酸根添加量为杂质离子总摩尔量的1.1~1.2倍,固液分离得到磷酸盐沉淀物和除杂后液;

⑤通过蒸发浓缩系统将除杂后液中Fe2+离子浓度提高至300g/L以上,转入冷却系统结晶,洗涤后制得七水合硫酸亚铁产品。

2.根据权利要求1所述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,其特征在于,所述含铜污泥湿法浸出溶液的初始pH值小于等于2.0。

3.根据权利要求1所述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,其特征在于,所述含铜污泥湿法浸出溶液中的铜离子浓度范围为3~25g/L,总铁浓度范围10~50g/L。

4.根据权利要求1所述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,其特征在于,所述含铜污泥湿法浸出溶液为硫酸湿法浸出液、硫酸铁湿法浸出液或微生物湿法浸出液,所述湿法浸出液中的主要杂质元素为铝和铬,且杂质元素的总浓度控制在5g/L以下。

5.根据权利要求1-4中任一项所述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,其特征在于,所述步骤②中,置换反应时的搅拌线速度控制在1~5m/s,反应时间控制在1~2小时。

6.根据权利要求1-4中任一项所述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,其特征在于,所述步骤②中,置换用的铁粉原料选用工业铁粉、废铁屑、废铁丝、废铸铁、废铁铝合金中的至少一种,且将铁粉原料研磨至-200目以下,铁粉原料中的硅、铬、铝含量均不得超过铁粉总质量的1%。

7.根据权利要求1-4中任一项所述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,其特征在于,所述步骤③中,所述还原剂包括铁粉、亚硫酸钠、焦亚硫酸钠、二氧化硫中的至少一种。

8.根据权利要求1-4中任一项所述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,其特征在于,所述步骤④中,所述主要杂质离子包括Al3+、Fe3+和Cr3+,所添加的含磷酸根的无机溶液由磷酸、磷酸钠、磷酸二氢钠和磷酸一氢钠中至少一种配制而成,添加前pH值控制在1.5~2.5。

9.根据权利要求1-4中任一项所述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,其特征在于,所述步骤⑤后增加以下步骤⑥的磷酸盐沉淀物转化操作,包括:在常温条件下,以磷酸盐转化为氢氧化铁、氢氧化铝和氢氧化铬所需要的氢氧化钠理论摩尔量的1.2~2.0倍添加氢氧化钠,液固比5:1,转化时间1~2小时,过滤得到氢氧化铁、氢氧化铝、氢氧化铬混合物和磷酸钠溶液,磷酸钠溶液继续下一轮转化,直至碱液中磷酸根接近饱和,返回步骤④的磷酸除杂过程。

10.根据权利要求1-4中任一项所述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,其特征在于,所述步骤⑤后增加以下步骤⑥的磷酸盐沉淀洗涤干燥操作,包括:将磷酸盐沉淀物在常温条件下,用pH 1.5~2.0的稀硫酸溶液洗涤,再将磷酸盐沉淀物干燥至恒重,产品作为高温耐火粘合剂原料。

说明书

一种利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法

技术领域

本发明涉及含铜废水处理污泥综合利用及处理处置技术领域,尤其涉及一种利用含铜污泥湿法溶液制备铜粉和硫酸亚铁的方法。

背景技术

工业含铜废水主要来源于电镀、电子、线路板行业,经过化学絮凝中和沉降后得到的含铜污泥,其中往往含有大量铜,且以非稳定态形式存在,具有重金属毒性。依据《国家危险废物名录》,含铜污泥属于危险性废物,但含铜污泥干基铜品位约3%~15%,远高于铜矿的可开采品位,又是一种高价值的金属资源。

湿法浸提技术是含铜污泥清洁资源化最佳可行技术之一,该法利用硫酸、硫酸高铁、微生物具有高效溶出污泥中金属铜的特性,将污泥中的金属铜转移至浸出溶液中,得到的浸渣可以转变为副产石膏,浸出液则需要进一步的分离回收其中的多种有价金属。浸出的铜以硫酸盐的形式存在,采用硫酸/硫酸高铁浸提的工艺反应时间较短,效率较高。如果污泥中含较多的次生硫化物、结合氧化态、伴生硫化物的情况下更适宜采用生物冶金的方式将污泥无害化处置。

无论是采用哪种湿法浸提技术都会形成浸出液,需要进一步分离金属并实现彻底无害化,此类浸液的特点是铜铁浓度较高,依据不同的工艺得到的铜离子浓度范围为3~25g/L、总铁离子浓度为10~50g/L,铝离子浓度为0.5~2g/L,三价铬离子浓度为0.1~1g/L,还包括镍、锌、镁等浓度较低的金属及少量有机物。

对于此类溶液的常规处理方法是萃取法、硫化物沉淀以及置换法。其中溶剂萃取法的操作过程和设备较复杂,成本较高;硫化沉淀法在低pH值条件下沉淀分离铜,具有较高的选择性,铜的沉降彻底,可以得到硫化铜精矿产品,但得到的产品附加值低;铁屑置换法则可以直接采用置换反应生产金属铜,即采用与铜有一定电位差的金属如铁、铝等置换铜金属,置换法在纯净的硫酸铜溶液中可得到品位在90%以上的海绵铜粉,铜的回收率达95%,但在含有大量三价铁离子的体系中,仅仅简单回收铜粉,置换效率较低,且对铬、铝等其他金属未能有效回收,排放废液也会对污染环境,在实际工业生产中具有一定的局限性。

鉴于上述,业界也相继开发了多种处理技术,例如:

CN103695647A号中国专利文献公开了一种含铜电镀污泥的处理方法,含铜污泥现在稀硫酸中浸出,采用铁屑置换浸出液中的铜,未置换完全的情况下继续用稀硫酸浸泡直到得到较纯的铜粉。该法的主要缺点是容易形成大量含铁废水,且溶液中不仅同时存在Fe2+和Fe3+,还有其他的金属杂质,若直接排放会形成环境污染。

CN103864153A号中国专利文献公开了一种PCB厂盐酸蚀刻液置换提取铜和制备聚合氯化铁的方法,结合现有酸性蚀刻液置换和氯化铁生产工艺,该工艺主要采用的废钢材、切削边角料、冲压废料等含铁固废进行一级置换,还原铁粉、铝粉、铝片边料做二次置换,最后得到的亚铁溶液进入聚合反应釜制备聚合氯化铁。该法主要针对的盐酸体系,且在体系中本来就存在大量Fe2+的情况下,又在聚合反应釜内添加氧化剂转化为Fe3+,且加热过程极易释放盐酸酸雾,不仅得到的产品杂质多,从经济和环保方面考虑并不是最佳的处理方案。

CN103343229A号中国专利文献公开了一种从电镀污泥中回收有价金属的方法。该法首先通过稀硫酸浸出得到含铜浸出液,再加入铁屑置换,获得铜粉后,采用添加高分子絮凝剂沉淀铁,沉铁后液中的金属再做下一步分离。该法同样是采用铁粉置换得到铜粉,但置换后液仍然需要将Fe2+氧化成Fe3+,再添加絮凝剂进行沉淀,且沉淀过程中夹带的铬、镍、锌等杂质比较严重,容易形成胶体,过滤困难,且沉铁渣不容易进一步无害化处理。

CN104593598A号中国专利文献公开了一种电镀污泥中多金属资源化利用的方法。该法对混合电镀污泥高铬低铁的浸出液萃取铜后,进行萃余液沉铬得到磷酸铬,再采用氢氧化钠脱除磷酸根,氢氧化铬复溶、蒸发结晶,制备碱式硫酸铬。溶液中的剩余的亚铁离子再通过双氧水氧化,将pH值调节值2.5~3.0水解沉铁得到铁渣。该法对高铬低铁的溶液较容易实现金属分离,但在沉铬与沉铁过程中都容易形成的胶体,过滤较难,且水解法得到的沉铁渣附加值低,无法解决铜铁含量高、铝铬含量低物料的资源化问题。

综上可知,由于含铜污泥不同于传统矿物,其复杂性导致了利用常规的金属分离方法处理浸出液具有很大的局限性,因此,开发一种对含铜污泥浸出液清洁资源化工艺方法对于含铜污泥的无害化处置至关重要。

发明内容

本发明所要解决的技术问题是,克服以上背景技术中提到的含铜污泥处理处置过程中浸出液金属分离不彻底、产品附加值不高、难以实现资源化利用、能源消耗大、成本高、污染环境等不足和缺陷,提供一种利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法。

为解决上述技术问题,本发明提出的技术方案为一种利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,包括以下步骤:

①将所述含铜污泥湿法浸出溶液过滤以去除(大颗粒)悬浮固体;

②将上述过滤后的浸出液转移至置换反应器内,以浸出液中铜离子摩尔量的1.0~1.5倍添加铁粉进行置换反应,充分反应后将浸出液中的Cu2+浓度降低至0.5g/L以下(优选至0.1g/L以下),过滤分离得铜粉和置换后液;

③向置换后液中继续添加还原剂,将置换后液中的大部分Fe3+转化为Fe2+,最终控制置换后液中氧化还原电位降低至400mV以下(优选至350mV以下);

④将上述步骤③后的置换后液转移至除杂反应槽内,加热至70℃~90℃(优选85℃~90℃),缓慢添加含磷酸根的无机溶液,磷酸根添加量为杂质离子总摩尔量的1.1~1.2倍(添加前pH值优选调节至1.5~2.5),分离得到磷酸盐沉淀和除杂后液;

⑤将除杂后液通过多效蒸发器,将其中的Fe2+离子浓度提高至300g/L以上,转入冷却系统浓缩结晶,快速洗涤后得到七水合硫酸亚铁产品。

上述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,优选的,所述含铜污泥湿法浸出溶液的初始pH值小于等于2.0(优选为1.0~2.0)。

上述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,优选的,所述含铜污泥湿法浸出溶液中的铜离子浓度范围为3~25g/L,总铁浓度范围10~50g/L。

上述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,优选的,所述含铜污泥湿法浸出溶液为硫酸湿法浸出液、硫酸铁湿法浸出液或微生物湿法浸出液,所述湿法浸出液中的主要杂质元素为铝和铬,且杂质元素的总浓度控制在5g/L以下。

上述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,优选的,所述步骤②中,置换反应时的搅拌线速度控制在1~5m/s,反应时间控制在1~2小时。

上述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,优选的,所述步骤②中,置换用的铁粉原料选用工业铁粉、废铁屑、废铁丝、废铸铁、废铁铝合金中的至少一种,且将铁粉原料研磨至-200目以下,铁粉原料中的硅、铬、铝含量均不得超过铁粉总质量的1%。

上述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,优选的,所述步骤③中,所述还原剂包括铁粉、亚硫酸钠、焦亚硫酸钠、二氧化硫中的至少一种。特别优选包含亚硫酸钠或焦亚硫酸钠。

上述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,优选的,所述步骤④中,所述主要杂质离子包括Al3+、Fe3+和Cr3+,所添加的含磷酸根无机溶液包括磷酸、磷酸钠、磷酸二氢钠和磷酸一氢钠中的至少一种配制而成,添加前调节pH值至1.5~2.5,更优选的pH值为2.0。

上述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,优选的,所述步骤⑤后增加以下步骤⑥的磷酸盐沉淀物转化操作,包括:在常温条件下,以磷酸盐转化为氢氧化铁、氢氧化铝和氢氧化铬所需要的氢氧化钠理论摩尔量的1.2~2.0倍添加氢氧化钠,液固比5:1,转化时间1~2小时,过滤得到氢氧化铁、氢氧化铝、氢氧化铬和磷酸钠盐溶液,含磷酸钠碱液继续下一轮转化,直至碱液中磷酸根接近饱和,返回步骤④的磷酸除杂过程。

上述的利用含铜污泥湿法浸出溶液制备铜粉和硫酸亚铁的方法,优选的,所述步骤⑤后增加以下步骤⑥的磷酸盐沉淀洗涤干燥操作,包括:将磷酸盐沉淀物在常温条件下,用pH1.5~2.0的稀硫酸溶液洗涤,再将磷酸盐沉淀物干燥至恒重,产品作为高温耐火粘合剂原料。

与现有技术相比,本发明的优点在于:

1.含铜污泥湿法浸提溶液中的铜粉以高纯铜粉的方式提取出来,具有很高的经济价值;

2.充分利用了溶液中的Fe2+和Fe3+制备了高附加值铁盐产品,整个工艺废水几乎无废水排放;

3.针对含铬铝的高铜高铁的浸出液,提出了一种铜铁高值化湿法利用新途径;

4.本发明中的铁粉置换、铁粉酸溶、溶液还原处理过程均能提高溶液中的Fe2+浓度,该溶液通过后续沉淀除杂、浓缩结晶可制备铁盐产品,实现浸出液中的铁和硫酸根合理资源化;

5.浓缩过程产生的蒸馏水可返回浸出体系,实现了废水的零排放,经济效益显著,便于行业推广。

本发明对含铜污泥湿法浸提溶液中大量存在的Cu2+、Fe2+、Fe3+和SO42-资源化利用率高,可以实现较高的经济效益,减少工艺废水排放,适合产业化推广应用。