申请日2016.11.29

公开(公告)日2017.02.15

IPC分类号C02F9/04; C02F103/10

摘要

本发明公开一种含油废水深度处理方法及装置,属于工业废水处理及回用技术领域。该方法首先将含油废水引入旋流‑气浮罐,进行轻质油与重质油分离,出水进入臭氧氧化塔,将大分子有机物氧化成小分子有机物及无机物;臭氧氧化塔处理后的出水进入微絮凝反应罐进行微絮凝反应,微絮凝反应混合液进入超滤系统,超滤产水进入清水罐,外排或回用。本发明装置包括旋流‑气浮罐、臭氧氧化塔、微絮凝反应罐、超滤装置及清水罐;旋流‑气浮罐、臭氧氧化塔、微絮凝反应罐、超滤装置及清水罐通过管路依次连通。本发明不仅能满足含油废水的达标排放要求,而且能实现废水回用,尤其是对于油田采出水的处理,出水达到了油田回注水的最高标准—特低渗透油田回注水标准。

权利要求书

1.一种含油废水深度处理方法,其特征在于该方法具体步骤如下:

(a)将所述含油废水引入旋流-气浮罐,进行轻质油与重质油分离;

(b)将经过所述步骤(a)处理后的出水引入臭氧氧化塔,将大分子有机物氧化成小分子有机物及无机物;

(c)将所述步骤(b)处理后的出水引入微絮凝反应罐,加入絮凝剂并搅拌混合进行微絮凝反应,生成微小絮凝体,得到微絮凝反应混合液;

(d)将所述步骤(c)得到的所述微絮凝反应混合液通过配药槽引入超滤装置,超滤后的产水进入清水罐,所述超滤后的产水外排或回用。

2.根据权利要求1所述的一种含油废水深度处理方法,其特征在于所述步骤(a)中的所述含油废水以所述旋流-气浮罐的周边水平切向进入所述旋流-气浮罐的顶部,在所述旋流-气浮罐的罐体内产生向下的螺旋流;气浮采用在所述旋流-气浮罐的底部设置微孔布气板,通过所述微孔布气板产生气泡,再由气泡产生气浮作用,所述气泡随螺旋流中间上升流上升。

3.根据权利要求2所述的一种含油废水深度处理方法,其特征在于所述含油废水水平切向流速为2~10m/s,水力停留时间10~60min;通过所述微孔布气板的空气量为0.05~0.2m3空气/m3水,所述空气量是指通入所述旋流-气浮罐中的空气量;所述气泡直径10~200μm。

4.根据权利要求1所述的一种含油废水深度处理方法,其特征在于所述步骤(b)中臭氧投加量为2~50mg/L,水力停留时间0.5~3h。

5.根据权利要求1所述的一种含油废水深度处理方法,其特征在于所述步骤(c)中投加的所述絮凝剂为铝盐或铁盐,所述混合采用机械搅拌方式,水力停留时间为2~10min。

6.根据权利要求1所述的一种含油废水深度处理方法,其特征在于所述步骤(d)中所述配药槽中投加助凝剂:聚丙烯酰胺。

7.根据权利要求5所述的一种含油废水深度处理方法,其特征在于所述絮凝剂的配制质量浓度为2%~20%,投加量为2~15L/m3;混合搅拌速率为50~200rpm。

8.根据权利要求6所述的一种含油废水深度处理方法,其特征在于所述聚丙烯酰胺的配制质量浓度为0.5%~10%,投加量为15~50L/m3。

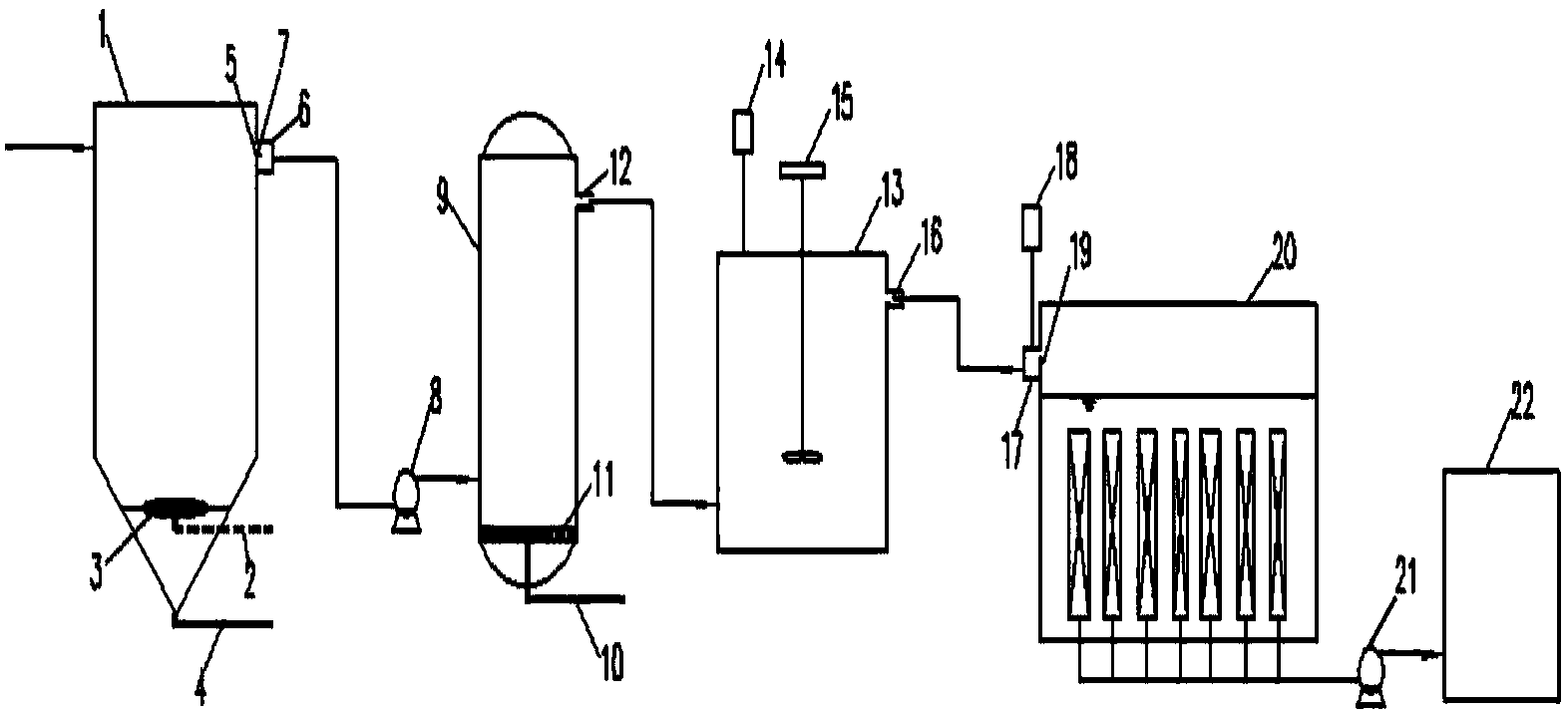

9.一种含油废水深度处理装置,其特征在于该装置包括旋流-气浮罐(1)、臭氧氧化塔(9)、微絮凝反应罐(13)、超滤装置(20)及清水罐(22);所述旋流-气浮罐(1)、臭氧氧化塔(9)、微絮凝反应罐(13)、超滤装置(20)及所述清水罐(22)通过管路依次连通;所述旋流-气浮罐(1)的顶部设有进水口,所述旋流-气浮罐(1)底部设有微孔布气板(3),所述微孔布气板(3)与压缩空气进气管(2)连接,所述旋流-气浮罐(1)的顶部设有溢流槽(6),所述溢流槽(6)上设有#1堰板溢流口(5)和隔油板(7),连接所述#1堰板溢流口(5)的连接管路通过输送泵(8)与所述臭氧氧化塔(9)连通;所述臭氧氧化塔(9)的底部设有臭氧微孔布气装置(11),所述臭氧微孔布气装置(11)与臭氧进气管(10)连接,所述臭氧氧化塔(9)的顶部设有#1孔道溢流口(12),连接所述#1孔道溢流口(12)的连接管路与所述微絮凝反应罐(13)连通;所述微絮凝反应罐(13)与絮凝剂投加装置(14)连接,所述微絮凝反应罐(13)的顶部设有#2孔道溢流口(16),连接所述#2孔道溢流口(16)的连接管路通过配药槽(17)与所述超滤装置(20)连通;所述超滤装置(20)通过连接管路及真空泵(21)与所述清水罐(22)连通。

10.根据权利要求9所述一种含油废水深度处理装置,其特征在于所述旋流-气浮罐(1)的底端设有污泥排放管(4)。

11.根据权利要求9所述一种含油废水深度处理装置,其特征在于所述微絮凝反应罐(13)中设有搅拌器(15)。

12.根据权利要求9所述一种含油废水深度处理装置,其特征在于所述配药槽(17)与PAM投加装置(18)连接,所述配药槽(17)上设有#2堰板溢流口(19)。

13.根据权利要求9所述的一种含油废水深度处理方法,其特征在于所述超滤装置(20)为一体化浸没式超滤装置,一体化浸没式超滤装置的膜通量控制为15~30LMH,产水率控制为85~95%。

说明书

一种含油废水深度处理方法及装置

技术领域:

本发明属于工业废水处理及回用技术领域,具体涉及一种含油废水深度处理方法及装置。

背景技术:

含油废水是一种量大且面广的污染源,主要包括石油开采、炼制产生的含油废水,油品运输、储存中的漏液,铁路机务段的洗油罐含油废水、轧钢废水和金属清洗、轮船航运、油货轮事故、油轮压舱等含油废水。含油废水中的主要污染物为油、悬浮物、细菌、溶解态有机化合物及微量重金属元素等。

针对含油废水中的主要污染物油和悬浮物,目前常用处理技术主要重力沉降、离心分离、气浮、过滤、吸附、凝聚、氧化、微生物处理、膜分离以及后期发展的超声波法,这些处理方法都有相应的局限性,单独使用往往很难达到排放要求。随着环保要求的逐渐提高,后期又逐渐开发了上述处理方法的组合工艺,例如,马立艳等人采用“混凝+超滤”工艺进行含油废水处理研究,以PAC为絮凝剂,PAM为助凝剂,使油的去除率保持在90%~95%(马立艳等,“混凝-超滤处理含油废水试验研究”,《水处理技术》,2006,74-76);罗松柏等人采用“隔油+气浮+过滤+吸附”工艺处理机械工业含油废水,油的去除率达到99%,出水SS浓度小于10mg/L(罗松柏等,“隔油+气浮+过滤+吸附工艺处理机械工业含油废水”,《工业水处理》,2009,88-90);林璟瑶等人采用“混凝+气浮”工艺处理含油废水,使油和SS的去除率分别达到了93%、76%(林璟瑶等,“混凝-气浮工艺处理含油废水调试分析”,《广东化工》,2016,123-125)。这些组合工艺基本达到了《污水综合排放标准》(GB8978-1996)的二级标准。

随着国家水资源政策的不断优化及用水成本的不断提高,仅仅满足废水达标排放是远远不够的,必须进行废水处理后回用,尤其对于老油田,其采出液含水率高,可达80%~90%,导致采出水量巨大,若这部分采出水处理后直接排放,势必造成水资源极大浪费和用水成本的提高。针对油田采出水的处理回用,张雷等人采用“微絮凝+过滤”工艺处理油田采出水,在进水油和SS浓度分别为60mg/L和25mg/L的条件下,出水油和SS浓度达到为1mg/L和3mg/L(张雷等,“采用微絮凝-过滤工艺处理油田采出水”,《化工环保》,2010,156-158),无法同时满足回注水对油和SS的要求(特低渗透油田回注水标准:5-1-1,即出水含油≤5mg/L,SS≤1mg/L,悬浮物粒径中值≤1μm);潘振江等人采用“超滤+纳滤”双膜工艺处理油田采出水,气出水水质满足油田回注水的要求(潘振江等,“双膜法深度处理油采出水的现场试验研究”,《水处理技术》,2010,86-89),但双膜法投资和运行成本过高,且运行稳定性差,不适合大规模的油田采出水的处理回用。因此,开发一种技术与经济可行的含油废水尤其是油田采出水新型处理回用技术是个丞待解决的难题。

发明内容:

本发明针对目前含油废水尤其是油田采出水的处理回用技术无法同时满足技术与经济上的可行性,提供一种含油废水深度处理方法及装置。本发明不仅可以满足一般含油废水的处理回用要求,而且可以达到油田回注水的最高标准(特低渗透油田回注水标准,即5-1-1标准),实现了油田采出水处理回用的技术与经济可行性。

本发明所提供的一种含油废水深度处理方法的具体步骤如下:

(a)将所述含油废水引入旋流-气浮罐,进行轻质油与重质油分离。

(b)将经过所述步骤(a)处理后的出水引入臭氧氧化塔,将大分子有机物氧化成小分子有机物及无机物。

(c)将所述步骤(b)处理后的出水引入微絮凝反应罐,加入絮凝剂并搅拌混合进行微絮凝反应,生成微小絮凝体,得到微絮凝反应混合液。

(d)将所述步骤(c)得到的所述微絮凝反应混合液通过配药槽引入超滤系统,超滤后的产水进入清水罐,所述超滤后的产水外排或回用。

步骤(a)中所述含油废水以所述旋流-气浮罐周边水平切向进入所述旋流-气浮罐的顶部,在所述旋流-气浮罐的罐体内产生向下的螺旋流;气浮采用在所述旋流-气浮罐的底部设置微孔布气板,通过所述微孔布气板产生气泡,再由气泡产生气浮作用,所述气泡随螺旋流中间上升流上升。

所述含油废水水平切向流速为2~10m/s,水力停留时间10~60min;通过所述微孔布气板的空气量为0.05~0.2m3空气/m3水,所述空气量是指通入所述旋流-气浮罐中的空气量;所述气泡直径10~200μm。

所述步骤(b)中臭氧投加量为2~50mg/L,水力停留时间0.5~3h。

所述步骤(c)中投加的所述絮凝剂为铝盐或铁盐,所述混合采用机械搅拌方式,水力停留时间为2~10min。

所述步骤(d)中所述配药槽中投加助凝剂:聚丙烯酰胺(PAM)。

所述絮凝剂的配制质量浓度为2%~20%,投加量为2~15L/m3;混合搅拌速率为50~200rpm。

所述聚丙烯酰胺(PAM)的配制质量浓度为0.5%~10%,投加量为15~50L/m3。

本发明所提供的一种含油废水深度处理装置包括旋流-气浮罐1、臭氧氧化塔9、微絮凝反应罐13、超滤装置20及清水罐22;所述旋流-气浮罐1、臭氧氧化塔9、微絮凝反应罐13、超滤装置20及所述清水罐22通过管路依次连通。

所述旋流-气浮罐1的顶部设有进水口,所述旋流-气浮罐1底部设有微孔布气板3,所述微孔布气板3与压缩空气进气管2连接,所述旋流-气浮罐1的顶部设有溢流槽6,所述溢流槽6上设有#1堰板溢流口5和隔油板7,连接所述#1堰板溢流口5的连接管路通过输送泵8与所述臭氧氧化塔9连通。

所述臭氧氧化塔9的底部设有臭氧微孔布气装置11,所述臭氧微孔布气装置11与臭氧进气管10连接,所述臭氧氧化塔9的顶部设有#1孔道溢流口12,连接所述#1孔道溢流口12的连接管路与所述微絮凝反应罐13连通。

所述微絮凝反应罐13与絮凝剂投加装置14连接,所述微絮凝反应罐13的顶部设有#2孔道溢流口16,连接所述#2孔道溢流口16的连接管路通过配药槽17与所述超滤装置20连通。

所述超滤装置20通过连接管路及真空泵21与所述清水罐22连通。

所述旋流-气浮罐1的底端设有污泥排放管4。

所述微絮凝反应罐13中设有搅拌器15。

所述配药槽17与PAM投加装置18连接,所述配药槽17上设有#2堰板溢流口19。

所述超滤装置20为一体化浸没式超滤装置,膜通量控制为15~30LMH,产水率控制为85~95%。

本发明具有以下技术特点及有益效果:

(1)本发明不仅可满足含油废水的达标排放,而且可以实现含油废水处理后回用。

(2)本发明解决了油田采出水处理后回注的技术瓶颈,回注水达到特低渗透油田回注水标准,实现了油田采出水处理回用的技术与经济可行性,使大规模的油田采出水处理回用成为可能,最大程度地节约了水资源与企业用水成本。