申请日2017.03.30

公开(公告)日2017.05.24

IPC分类号C02F9/14; C02F103/30

摘要

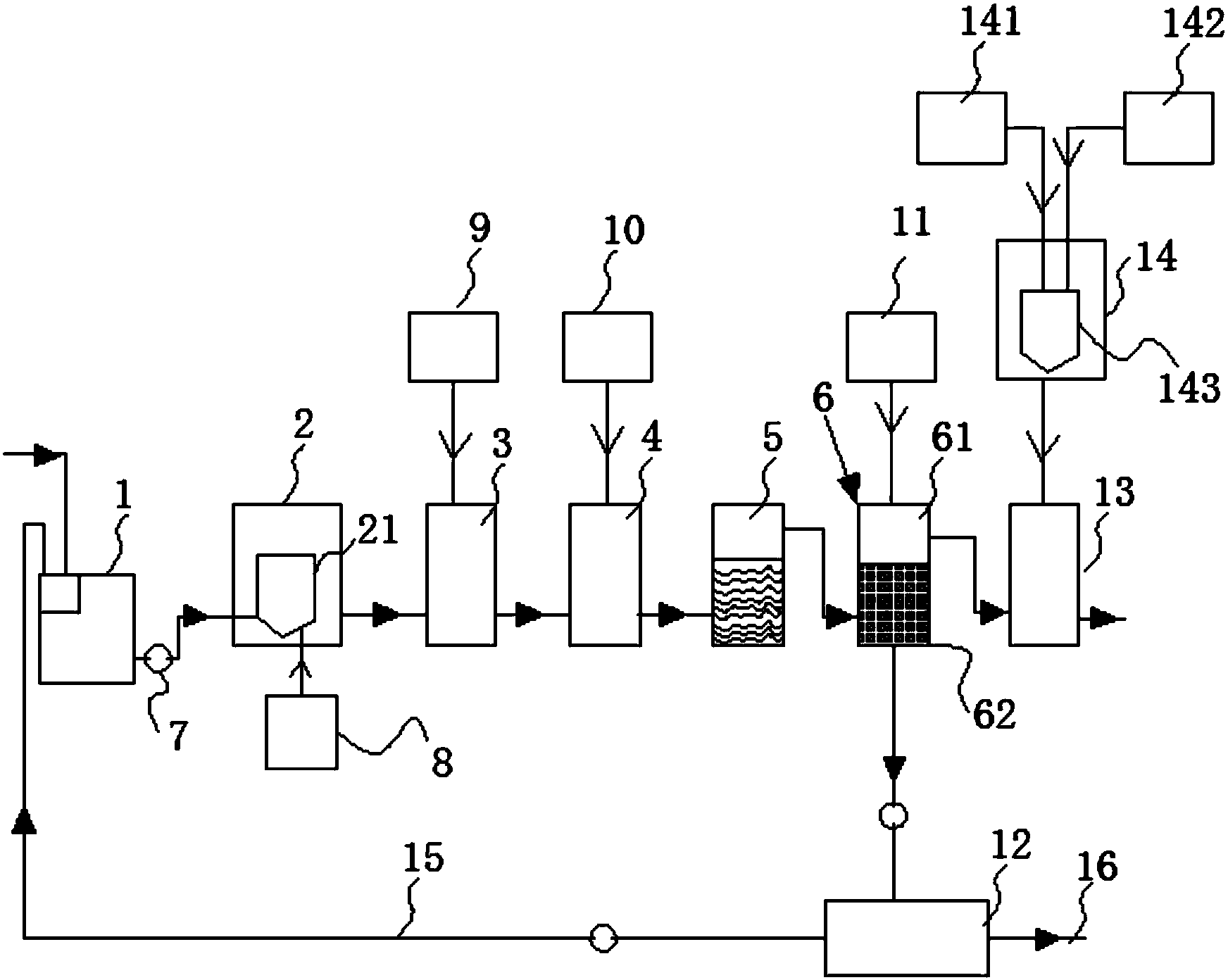

本发明公开了一种纺织废水处理系统,包括可以收集纺织废水的格栅隔油池,以及与格栅隔油池依次通过废水管道连通的脱色预处理池、调节池、水解酸化池、接触氧化池和反应沉淀池;且反应沉淀池包括上部反应区和下部沉淀区,下部沉淀区通过污泥管道连接压滤机,压滤机通过废水管道连接格栅隔油池,压滤机通过污泥管道将污泥排出,上部反应区通过废水管道连接消毒池,消毒池的周边设有二氧化氯发生器;还包括控制系统;本发明将生化、物化合理的组合,形成一套低成本、处理效率高、系统运行稳定的纺织废水处理系统,而且本系统通过PLC控制器、PH传感器、流量计等,自动控制加药量,控制过程自动化程度高、控制精准,减少人工成本。

摘要附图

权利要求书

1.一种纺织废水处理系统,其特征在于:包括可以收集纺织废水的格栅隔油池(1),以及与所述格栅隔油池依次通过废水管道连通的脱色预处理池(2)、调节池(3)、水解酸化池(4)、接触氧化池(5)和反应沉淀池(6);

所述格栅隔油池与所述脱色预处理池之间的废水管道(15)上设有水泵(7),所述脱色预处理池内设有中心反应桶(21),所述脱色预处理池周边设有脱色剂投放装置(8),且脱色剂和废水皆从所述中心反应桶的底部进入;

所述调节池周边设有酸碱投放装置(9),所述酸碱投放装置与所述调节池相通,所述水解酸化池周边设有酸投放装置(10),所述酸投放装置与所述水解酸化池相通;

所述反应沉淀池的周边设有絮凝剂投放装置(11),所述絮凝剂投放装置与所述反应沉淀池相通,所述反应沉淀池包括上部反应区(61)和下部沉淀区(62),所述下部沉淀区通过污泥管道(16)连接压滤机(12),所述压滤机通过废水管道(15)连接格栅隔油池,所述压滤机通过污泥管道(16)将污泥排出,所述上部反应区通过废水管道连接消毒池(13),所述消毒池的周边设有二氧化氯发生器(14),所述二氧化氯发生器与所述消毒池相通;

还设有控制系统,所述控制系统包括PLC控制器、PH传感器、电磁阀和流量计,所述PH传感器、电磁阀和流量计皆与所述PLC控制器电连接,所述PH传感器位于所述调节池内,所述电池阀和流量计位于所述格栅隔油池与所述脱色预处理池之间、所述脱色剂投放装置与所述脱色预处理池之间、所述酸碱投放装置与所述调节池之间、所述酸投放装置与所述水解酸化池之间、所述絮凝剂投放装置与所述沉淀池之间以及二氧化氯发生器与所述消毒池之间。

2.根据权利要求1所述的纺织废水处理系统,其特征在于:所述二氧化氯发生器为包括盐酸投放单元(141)、氯化钠投放单元(142)和反应单元(143),所述盐酸投放单元和所述氯化钠投放单元皆与所述反应单元相通,所述盐酸投放单元与所述反应单元的之间以及所述氯化钠投放单元与所述反应单元之间皆设有所述流量计和所述电磁阀,且所述流量计和所述电磁阀皆与所属PLC控制器电连接。

3.根据权利要求1所述的纺织废水处理系统,其特征在于:所述接触氧化池内填充有蜂窝状弹性填料。

4.根据权利要求1所述的纺织废水处理系统,其特征在于:所述水解酸化池与所述接触氧化池底部皆设有曝气装置。

5.根据权利要求1所述的纺织废水处理系统,其特征在于:所述二氧化氯发生器包括外壳,且所述外壳为钛板。

6.根据权利要求1所述的纺织废水处理系统,其特征在于:所述压滤机为板框压滤机。

7.根据权利要求1所述的纺织废水处理系统,其特征在于:所述二氧化氯发生器有两台。

8.根据权利要求1所述的纺织废水处理系统,其特征在于:所述调节池的PH值调节为弱酸性,PH范围在4.8-5.2之间。

9.根据权利要求1所述的纺织废水处理系统,其特征在于:所述絮凝剂投放装置内的絮凝剂为PAM。

10.根据权利要求9所述的纺织废水处理系统,其特征在于:所述絮凝剂加入量为废水加入量的1/800-1/1200(以重量计)。

说明书

纺织废水处理系统

技术领域

本发明属于废水处理技术领域,涉及一种具有控制系统的纺织废水的处理系统。

背景技术

纺织印染行业是工业废水排放大户,废水中主要含有纺织纤维上的污物、油脂、盐类以及加工过程中附加的各种浆料、染料、表面活性剂、助剂、酸碱等。

废水特点是有机物浓度高、成分复杂、色度深且多变,pH变化大,水量水质变化大,属难处理工业废水。随着化学化纤织物的发展,仿真丝的兴起和印染后整体要求的提高,使PVA(聚乙烯醇)浆料、人造丝碱解物、新型染料、助剂等难降解有机物大量进入纺织印染废水,对传统的废水处理工艺构成严重挑战,COD(化学需氧量)浓度也从原来的数百毫克每升上升到3000~5000mg/l。

该类印染大量使用硫化染料、印染助剂硫化钠等,因此废水中含有大量的硫化物,该类废水必须加药预处理,然后再进行系列化处理,才能稳定达标排放。漂染废水中含有染料、浆料、表面活性剂等助剂,该类废水水量大,浓度和色度均较低,如果单纯采用物化处理,则出水也在100~200mg/l之间,色度也能以满足排放要求,但污染量大大增加,污泥处理的费用较高,容易造成二次污染。

其他常用的处理方法通常工艺流程复杂繁琐、运行成本高且在实际废水处理运行中效果不理想。其主要原因是废水水质不稳定造成、色度偏高或者更有某些工艺中采用的添加剂不利于生物菌种的生长,因此造成废水很难做到达标排放或回用。

为了克服上述缺点,本发明人积极创新研究,以期创设出一种新型的纺织废水处理系统。

发明内容

本发明主要解决的技术问题是提供一种纺织废水处理系统,将生化、物化处理合理的组合,形成一套低成本、处理效率高、系统运行稳定的纺织废水处理系统,而且本系统通过PLC控制器、PH传感器、流量计等,自动控制加药量,控制过程自动化程度高、控制精准,减少人工成本。

为解决上述技术问题,本发明采用的一个技术方案是:提供一种纺织废水处理系统,包括可以收集纺织废水的格栅隔油池,以及与所述格栅隔油池依次通过废水管道连通的脱色预处理池、调节池、水解酸化池、接触氧化池和反应沉淀池;

所述格栅隔油池与所述脱色预处理池之间的废水管道上设有水泵,所述脱色预处理池内设有中心反应桶,所述脱色预处理池周边设有脱色剂投放装置,且脱色剂和废水皆从所述中心反应桶的底部进入;

所述调节池周边设有酸碱投放装置,所述酸碱投放装置与所述调节池相通,所述水解酸化池周边设有酸投放装置,所述酸投放装置与所述水解酸化池相通;

所述反应沉淀池的周边设有絮凝剂投放装置,所述絮凝剂投放装置与所述反应沉淀池相通,所述反应沉淀池包括上部反应区和下部沉淀区,所述下部沉淀区通过污泥管道连接压滤机,所述压滤机通过废水管道连接格栅隔油池,所述压滤机通过污泥管道将污泥排出,所述上部反应区通过废水管道连接消毒池,所述消毒池的周边设有二氧化氯发生器,所述二氧化氯发生器与所述消毒池相通;

还设有控制系统,所述控制系统包括PLC控制器、PH传感器、电磁阀和流量计,所述PH传感器、电磁阀和流量计皆与所述PLC控制器电连接,所述PH传感器位于所述调节池内,所述电池阀和流量计位于所述格栅隔油池与所述脱色预处理池之间、所述脱色剂投放装置与所述脱色预处理池之间、所述酸碱投放装置与所述调节池之间、所述酸投放装置与所述水解酸化池之间、所述絮凝剂投放装置与所述沉淀池之间以及二氧化氯发生器与所述消毒池之间。

进一步地说,所述二氧化氯发生器为包括盐酸投放单元、氯化钠投放单元和反应单元,所述盐酸投放单元和所述氯化钠投放单元皆与所述反应单元相通,所述盐酸投放单元与所述反应单元的之间以及所述氯化钠投放单元与所述反应单元之间皆设有所述流量计和所述电磁阀,且所述流量计和所述电磁阀皆与所属PLC控制器电连接。

进一步地说,所述接触氧化池内填充有蜂窝状弹性填料。

进一步地说,所述水解酸化池与所述接触氧化池底部皆设有曝气装置。

进一步地说,所述二氧化氯发生器包括外壳,且所述外壳为钛板。

进一步地说,所述压滤机为板框压滤机。

进一步地说,所述二氧化氯发生器有两台。

进一步地说,所述调节池的PH值调节为弱酸性,PH范围在4.8-5.2之间。

进一步地说,所述絮凝剂投放装置11内的絮凝剂为PAM。

进一步地说,所述絮凝剂加入量为废水加入量的1/800-1/1200(以重量计)。

本发明的有益效果是:本发明的优点至少具有以下几点:

一、本发明包括格栅隔油池、脱色预处理池、调节池、水解酸化池、接触氧化池、反应沉淀池和消毒池,将生化、物化处理合理的组合,形成一套低成本、处理效率高、系统运行稳定的纺织废水处理系统,处理后的废水满足国家排放标准;

二、本发明的加药装置或发生器与反应池之间皆通过电磁阀、流量计和PLC控制器自动控制的方式加药,加药量准确,而且能根据反应效果,自动调节加入的药量,自动化程度高;

三、本发明的二氧化氯发生器采用全自动化控制,可自动调节盐酸和氯化钠的加入量,产生充足的二氧化氯气体并进入消毒池,保证气体的供应量,而且发生器的外壳采用钛板制成,耐腐蚀性强,相比传统的塑料材质,不易老化,不会泄露,使用寿命长,且能确保使用安全性;

四、本发明的脱色预处理池内,废水和脱色剂皆从中心反应桶的底部进入,这样脱色剂会在废水的带动下,从底部慢慢上升,使得脱色剂与废水充分混合均匀,脱色效果佳;

五、本发明的水解酸化池和接触氧化池底部皆设有曝气装置,使得反应液充分混合均匀,增加接触氧化池内细菌的成长速度,降低COD浓度。