申请日2017.03.30

公开(公告)日2017.05.31

IPC分类号C02F9/04

摘要

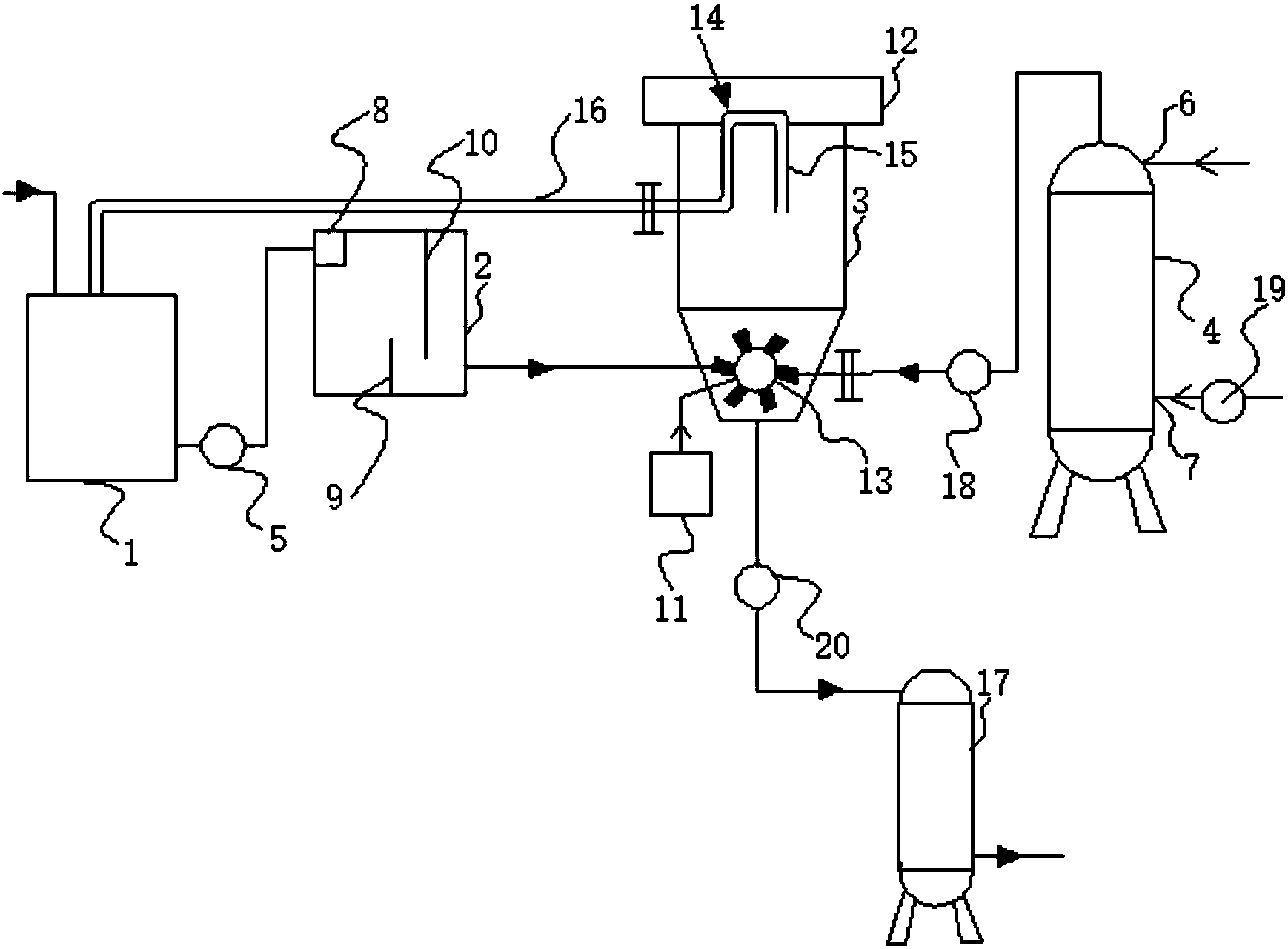

本发明公开了一种脱脂磷化废水处理系统,包括可以收集脱脂磷化废水的污水池,以及与污水池通过废水管道依次连通的油水分离池和出渣池,以及与出渣池连接的溶气罐,污水池与油水分离池之间设有第一水泵,溶气罐与出渣池之间设有第二水泵,溶气罐包括进气口和进水口,进水口通过第三水泵连接水源,进气口外接高压气源。本发明将混凝沉淀、气浮合理的组合,形成一套低成本、处理效率高、运行稳定的脱脂磷化废水处理系统,该系统结构精简,废水处理效果高于国家规定排放标准,设备制造成本低,减少企业的运营成本,而且本系统通过PLC控制器控制,控制过程自动化程度高、控制精准,减少人工成本,适用于大、中、小型企业使用。

摘要附图

权利要求书

1.一种脱脂磷化废水处理系统,其特征在于:包括可以收集脱脂磷化废水的污水池(1),以及与所述污水池依次通过废水管道依次连通的油水分离池(2)和出渣池(3),以及与所述出渣池连接的溶气罐(4),所述污水池与所述油水分离池之间设有第一水泵(5),所述溶气罐与所述出渣池之间设有第二水泵(18),所述溶气罐包括进气口(6)和进水口(7),所述进水口通过第三水泵(19)连接水源,所述进气口外接高压气源;

所述油水分离池内设有隔渣篮(8)和挡油板,所述隔渣篮位于所述油水分离池的上端,所述挡油板包括第一挡油板(9)和第二挡油板(10),所述第一挡油板位于所述油水分离池的下部且从所述油水分离池的底部向上延伸,所述第二挡油板位于所述油水分离池的上部且从所述油水分离池的顶部向下延伸,所述第一挡油板位于所述隔渣篮和所述第二挡油板之间,所述第一挡油板与所述第二挡油板之间的距离为15-25cm;

所述出渣池外设有絮凝剂投放装置(11),所述絮凝剂投放装置与所述出渣池相通,所述出渣池内设有出渣槽(12)、混合器(13)和液位管(14),所述出渣槽位于所述出渣池的上端,且设有一周,所述混合器位于所述出渣池的下部,所述废水、来自所述絮凝剂投放装置的絮凝剂和来自所述溶气罐的溶气水皆从混合器进入出渣池,所述液位管包括倒置的“U”型管(15)和与所述“U”型管一端连接的直管(16),所述直管穿过所述出渣池的池壁接入所述污水池的上端,所述“U”型管的高度为1-1.5m,所述液位管的顶端高于所述出渣池的出渣槽的底部。

2.根据权利要求1所述的脱脂磷化废水处理系统,其特征在于:所述第一挡油板的延伸高度为10-20cm,所述第二挡油板的高度比出渣池的高度低10-15cm。

3.根据权利要求1所述的脱脂磷化废水处理系统,其特征在于:所述出渣池的出水口连接水箱。

4.根据权利要求1所述的脱脂磷化废水处理系统,其特征在于:所述出渣池的出水口连接砂滤罐(17)的进水口,所述出渣池与所述砂滤罐之间的管道上设有第四水泵(20)。

5.根据权利要求1所述的脱脂磷化废水处理系统,其特征在于:设有PLC控制器,所述絮凝剂药箱的电磁阀、所述液位管的电磁阀、所述出渣池的电磁阀、所述溶气罐的电磁阀、所述第一水泵、所述第二水泵、所述第三水泵和所述第四水泵皆分别与所述PLC控制器电连接。

6.根据权利要求1所述的脱脂磷化废水处理系统,其特征在于:所述絮凝剂投放装置内加入的药剂为PAM。

7.根据权利要求1所述的脱脂磷化废水处理系统,其特征在于:所述油水分离池的上部且位于所述隔渣篮和所述第二挡油板之间设有排油孔和阀门。

说明书

脱脂磷化废水处理系统

技术领域

本发明属于废水处理技术领域,特别涉及一种脱脂磷化废水处理系统。

背景技术

废水来源于化学或电化学脱脂、表面活性剂或清洗剂脱脂的废液。来源不同,其成分有差别。

化学或电化学脱脂废水含有各种碱类,如NaOH、Na2CO3、Na3PO4洗下的各种矿物油新生的皂类;当加入表面活性剂时,则废水中含有少量的表面活性剂,以及铁的氢氧化物和其他杂质等。这种废水的特点是PH值高(一般PH值大于10),洗下的动植物油则生成溶于水的皂类,有利于矿物油的乳化和分散,而矿物油不生成皂类,也不溶于水,由于溶液温度高,碱、盐含量多,矿物油也难形成稳定的乳化液,一般均浮于水面。表面活性剂或清洗剂脱脂废水含有各类表面活性剂、洗涤助剂如磷酸盐、硫酸盐、碳酸盐等洗下的油类等。其PH值一般比碱脱脂废水低,洗下的油多呈乳化状态,油污多时也浮于表面。这种废水一般也不含有毒组分。

脱脂废水的共同点是碱和无机盐含量比较高,PH值亦比较高,可用以中和含酸废水;其次是洗下的油污大多数浮于液面,易于分离除去,并且对脱脂液性能影响不大,因此在生产中只需补充新的组分,不必经常更换溶液,可以减少废水处理量;第三是基本无毒,不会对生态及人体直接造成破坏和危险。

采用化学混凝可以去除磷化废水中的微量重金属离子、悬浮物、磷酸盐和部分难降解有机物,常用的化学混凝工艺有混凝沉淀和气浮二大类。需要根据废水的特性、处理规模、流程来确定。在废水中含有油类时使用混凝气浮法效果明显。但目前采用混凝气浮处理脱脂废水的系统自动化程度低,处理效果不理想,而且成本高,很多都达不到国家排放标准。

为了克服上述缺点,本发明人积极创新研究,以期创设出一种新型的脱脂磷化废水处理系统。

发明内容

本发明主要解决的技术问题是提供一种脱脂磷化废水处理系统,将混凝沉淀、气浮合理的组合,形成一套低成本、处理效率高、系统运行稳定的脱脂磷化废水处理系统,该系统设计精巧、结构精简,废水处理效果高于国家规定排放标准,设备制造成本低,减少企业的运营成本,而且本系统通过PLC控制器控制,控制过程自动化程度高、控制精准,减少人工成本,适用于大、中、小型企业使用。

为解决上述技术问题,本发明采用的一个技术方案是:提供一种脱脂磷化废水处理系统,包括可以收集脱脂磷化废水的污水池,以及与所述污水池依次通过废水管道依次连通的油水分离池和出渣池,以及与所述出渣池连接的溶气罐,所述污水池与所述油水分离池之间设有第一水泵,所述溶气罐与所述出渣池之间设有第二水泵,所述溶气罐包括进气口和进水口,所述进水口通过第三水泵连接水源,所述进气口外接高压气源;

所述油水分离池内设有隔渣篮和挡油板,所述隔渣篮位于所述油水分离池的上端,所述挡油板包括第一挡油板和第二挡油板,所述第一挡油板位于所述油水分离池的下部且从所述油水分离池的底部向上延伸,所述第二挡油板位于所述油水分离池的上部且从所述油水分离池的顶部向下延伸,所述第一挡油板位于所述隔渣篮和所述第二挡油板之间,所述第一挡油板与所述第二挡油板之间的距离为15-25cm;

所述出渣池外设有絮凝剂投放装置,所述絮凝剂投放装置与所述出渣池相通,所述出渣池内设有出渣槽、混合器和液位管,所述出渣槽位于所述出渣池的上端,且设有一周,所述混合器位于所述出渣池的下部,所述废水、来自所述絮凝剂投放装置的絮凝剂和来自所述溶气罐的溶气水皆从混合器进入出渣池,所述液位管包括倒置的“U”型管和与所述“U”型管一端连接的直管,所述直管穿过所述出渣池的池壁接入所述污水池的上端,所述“U”型管的高度为1-1.5m,所述液位管的顶端高于所述出渣槽的底部。

进一步地说,所述第一挡油板的延伸高度为10-20cm,所述第二挡油板的高度比出渣池的高度低10-15cm。

进一步地说,所述出渣池的出水口连接水箱。

进一步地说,所述出渣池的出水口连接砂滤罐的进水口,所述出渣池与所述砂滤罐之间的管道上设有第四水泵。

进一步地说,设有PLC控制器,所述絮凝剂药箱的电磁阀、所述液位管的电磁阀、所述出渣池的电磁阀、所述溶气罐的电磁阀、所述第一水泵、所述第二水泵、所述第三水泵和所述第四水泵皆分别与所述PLC控制器电连接。

进一步地说,所述絮凝剂投放装置内加入的药剂为PAM。

进一步地说,所述油水分离池的上部且位于所述隔渣篮和所述第二挡油板之间设有排油孔和阀门。

本发明的有益效果是:本发明的优点至少具有以下几点:

一、本发明包括污水池、油水分离池、出渣池和溶气罐,合理组合了混凝沉淀及气浮,形成一套低成本、处理效率高、系统运行稳定的脱脂磷化废水处理系统,处理后的废水满足国家排放标准;

二、本发明采用PLC控制器对整个设备全程控制及监控,自动化强度高,减少人为工作量,可有效提高设备的净化处理效率;并且PLC控制器带有硬件故障自我监测功能,出现故障时可及时发出警报信息,保证该设备运行的可靠性;

三、本发明的出渣池内设有液位管,液位过高时会自动溢流回污水池,不会溢出污染现场,而且通过PLC控制器,可定期关闭液位管的电磁阀和出渣池的电磁阀,使表面的油污、浮沫、油渣等从出渣池溢出,保证系统的良好、稳定运行;

四、本发明的出渣池底部设有混合器,由于混合器采用水射原理,废水、絮凝剂和溶气水皆从出渣池底部的混合器进入,这样三者会在混合器内均匀混合,从底部慢慢上升,絮凝剂可以与废水中的大分子颗粒或小分子颗粒形成较大的絮凝物,同时溶气罐中的溶气水减压释放后在水体中形成微小气泡,由于絮凝物的密度比水分子小,所以微小气泡粘附絮凝物后可上浮形成浮渣,并慢慢浮到水面,后通过溢流作用流出出渣池,处理效果佳;

五、本发明还可以设有砂滤罐,水体经过砂滤罐可进一步除去水体中的泥沙和金属离子等,保证对脱脂磷化废水的处理效果高于国家规定排放标准。

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。