申请日2017.04.01

公开(公告)日2017.07.14

IPC分类号F23G5/02; F23G5/44; F23G5/46; F23L15/00

摘要

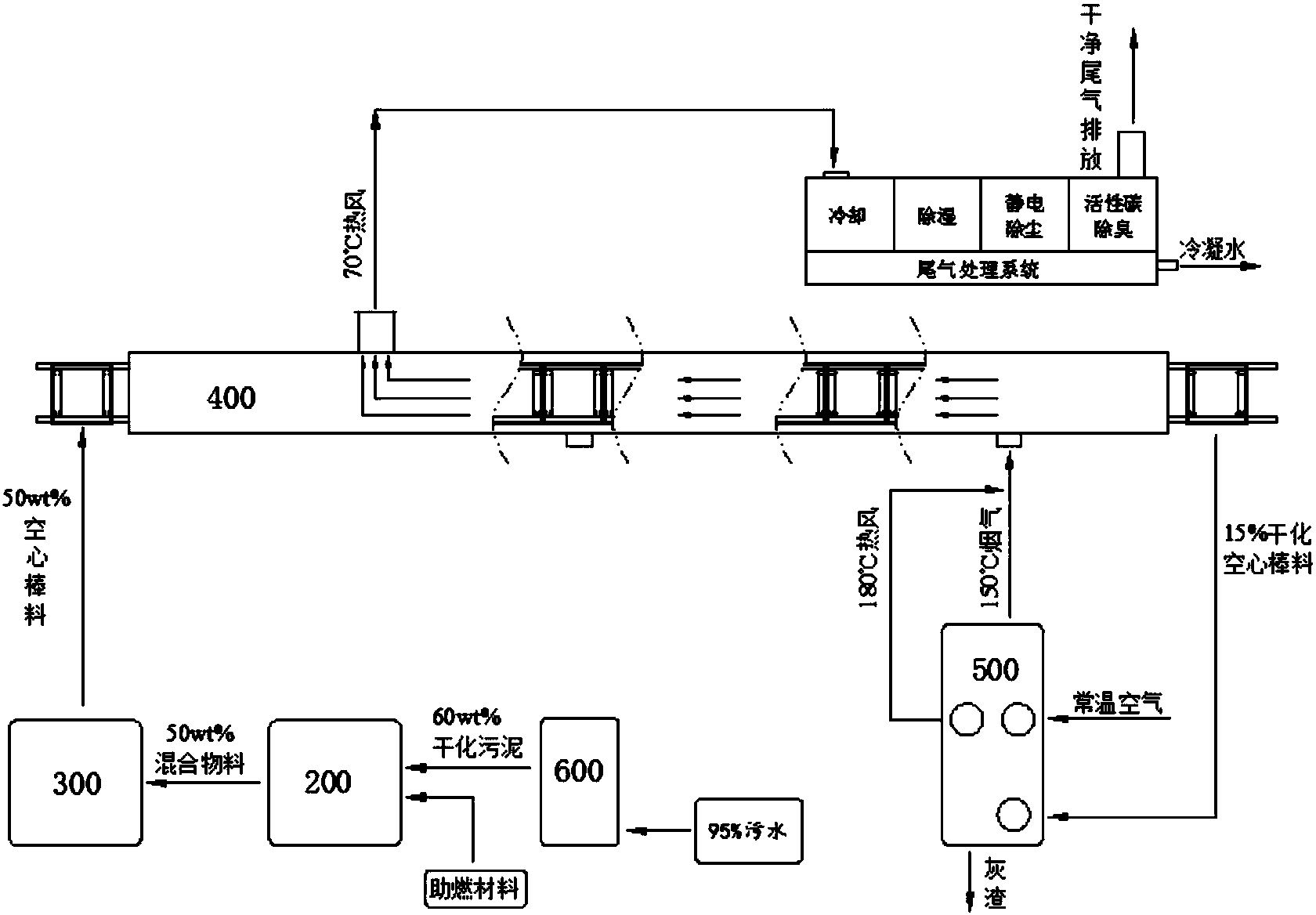

本发明提供一种污泥焚烧系统,包括制棒系统和棒料焚烧系统。其中,制棒系统包括制棒机和棒料烘干系统,棒料焚烧系统的烟气出口和/或第一热交换器的冷却介质出口与棒料烘干系统的第一烘干气体进口连通,制棒系统的干化空心棒料出口与棒料焚烧系统的进料单元连通。本发明还提供一种污泥焚烧方法,包括物料预除水后与助燃材料混合,制备空心棒料;将空心棒料送入棒料烘干系统烘干,得到干化空心棒料。本发明提供的污泥焚烧系统,以空心棒料进料,提高了物料与助燃气体的接触面积。设有多级换热器,充分利用热能,既减少能量损失,又提高炉膛温度。以固态形式排渣,避免出现残渣结焦、堵塞的现象,保证烟气循环焚烧炉的稳定运行。

摘要附图

权利要求书

1.一种污泥焚烧方法,其特征在于,包括:

预除水物料与助燃材料在混合设备中混合后,在制棒机中制备得到空心棒料;

得到的所述空心棒料进入棒料烘干设备,在所述棒料烘干设备中干燥,得到干化空心棒料;

所述干化空心棒料经预热、碳化后,在燃烧室中焚烧,焚烧产生的炉渣经排渣室排出;其中,利用焚烧产生的烟气与所述干化空心棒料进行热交换,对所述干化空心棒料进行预热;预热过干化空心棒料的烟气的第一部分与冷却介质进行热交换,降温后进入所述棒料烘干系统,烘干所述干化空心棒料,所述烟气的第二部分对进入燃烧室的助燃气体进行加热后,进入碳化室,碳化其中的干化空心棒料。

2.根据权利要求1所述的焚烧方法,其特征在于,一部分所述助燃气体经预热后自所述燃烧室中部进入所述燃烧室助燃,另一部分自所述燃烧室侧壁进入所述燃烧室助燃。

3.根据权利要求2所述的焚烧方法,其特征在于,所述烟气的第二部分对进入燃烧室的助燃气体加热前、后分别与冷却介质和焚烧产生的烟气进行热交换;所述烟气的第二部分对进入燃烧室的助燃气体进行加热后,进入第一热交换器,一部分通过循环烟气管道进入碳化室,另一部分进入污泥进料装置,与所述污泥进料装置中的干化空心棒料进行热交换,对所述干化空心棒料和自燃烧室中部进入的助燃气体进行预热。

4.一种污泥焚烧系统,其特征在于,包括混合设备、制棒机、棒料烘干设备和棒料焚烧设备;

其中,所述棒料焚烧设备的烟气出口和/或第一热交换器的冷却介质出口与所述棒料烘干设备的第一烘干气体进口连通;

所述棒料焚烧设备包括进料单元、烟气循环单元和炉膛;所述烟气循环单元包括第一热交换器,所述第一热交换器和所述进料单元位于所述炉膛的上部,第一热交换器与炉膛之间设有第三腔室,第一热交换器的烟气管道一端与第三腔室连通;进料单元穿过第一热交换器后进入所述第三腔室;

炉膛自上而下依次包括相互连通的碳化室、燃烧室和排渣室,所述碳化室与所述第三腔室连通,所述排渣室设有与大气连通的排渣口。

5.根据权利要求4所述的污泥焚烧系统,其特征在于,所述进料单元包括螺旋杆、相互连通的进料斗和下料管,所述下料管位于所述进料斗的下部,并延伸至所述第三腔室,所述螺旋杆自驱动端沿所述下料管的下料通道延伸至所述燃烧室内。

6.根据权利要求4所述的污泥焚烧系统,其特征在于,所述第一热交换器包括设有出口的第一腔室、设有入口的第二腔室及位于所述第二腔室中的多个烟气管道;所述烟气管道的两端分别与所述第一腔室和第三腔室连通,所述第一腔室的出口与所述第二腔室的入口连通。

7.根据权利要求6所述的污泥焚烧系统,其特征在于,所述第三腔室内还设有多个循环烟气管道,所述循环烟气管道一端与所述第二腔室连通,另一端与所述碳化室连通。

8.根据权利要求4所述的污泥焚烧系统,其特征在于,所述排渣室内设有多个水平排布的破碎辊,多个所述破碎辊并联连接,所述破碎辊包括辊轴筒,位于所述辊轴筒内部的两端开口的中空辊轴,以及位于所述辊轴筒外侧壁上的多个破碎齿,相邻破碎辊的破碎齿相互啮合,所述中空辊轴供冷却剂进出,所述辊轴与所述辊轴筒可转动连接。

9.根据权利要求4所述的污泥焚烧系统,其特征在于,所述制棒机包括挤压成型装置,所述挤压成型装置包括一两端开口的挤压筒和位于其内部的第一螺旋推进杆,所述挤压筒的侧壁上设有至少一防塞螺钉,所述防塞螺钉与所述挤压筒螺纹连接,所述防塞螺钉穿过所述挤压筒的侧壁与所述第一螺旋推进杆连接,所述第一螺旋推进杆由变频电机驱动。

10.根据权利要求9所述的污泥焚烧系统,其特征在于,所述挤压筒包括两端开口的中空冷却挤压筒段,所述冷却挤压筒段包括套筒和冷却挤压筒,所述冷却挤压筒的外侧壁上设有冷却槽;所述套筒的侧壁上设有冷却液进口和冷却液出口,所述套筒套接在所述冷却挤压筒的外侧壁上,所述冷却液进口与冷却液出口通过所述冷却槽连通。

说明书

一种污泥焚烧系统及其焚烧方法

技术领域

本发明涉及一种污泥焚烧系统及其焚烧污泥的方法,尤其涉及一种能耗低,污泥焚烧完全,不产生二次污染的污泥焚烧系统及其焚烧污泥的方法。

背景技术

随着人们生活水平的提高和城市化进程的快速推进,相继而来的是污泥量的大幅增加。污泥按来源主要分为生活污泥、工业污泥和给水污泥,不同来源或相同来源,不同地区或企业的污泥成分差别较大,因此污泥的组成复杂,处理难度大。

目前污泥的处理方法主要有掩埋、堆肥和焚烧三种。掩埋为传统的污泥处理方式,是将污泥简单处理,如除水、干化等,进行掩埋,但是由于污泥中一般会携带重金属、致病菌等,而简单处理并不能消除其中的重金属、致病菌,故掩埋会引发一系列后续问题,如污染地下水、发生恶臭等。堆肥处理需要对污泥分拣、分类,要求污泥本身的有机含量较高,而且堆肥处理不能实现污泥的减量化,不符合我国污泥处理的“三原则”。因此,污泥焚烧技术在污泥处理中的比重逐渐增大。

污泥焚烧的实质是将含有有机物的污泥在高温及供氧充足的条件下氧化成惰性气态物和无机不可燃物,以形成稳定的气态物和固态残渣。其优点是能够迅速的减少污泥量和彻底的高温无害化,占地面积不大,对周围环境影响较小,且有热能回收。

污泥焚烧可将其中的水分和有机质完全去除,并杀灭病原体,但是目前污泥焚烧存在的问题是污泥的热值低,焚烧过程炉膛的温度低,会出现焚烧不充分,固体中存在重金属、烟气中含有二噁英等造成二次污染。申请号:201510307346.0,发明创造名称:污泥焚烧装置,的中国专利提供了一种包括送料装置、破碎装置和焚烧炉的污泥焚烧系统,物料在进入焚烧炉之前,经过破碎装置破碎成粉末,然后进入焚烧炉瞬间充分燃烧,以避免二噁英的产生。但是将物料破碎成粉末,大大降低了焚烧炉的处理量,且焚烧炉采用电加热将焚烧炉炉体维持在800-850℃,因此其能耗较高。

虽然目前污泥焚烧装置的种类繁多,但均存在燃烧不充分、能耗高、基建投资成本大等各种问题。

发明内容

本发明针对现有技术存在的上述缺陷,提供一种污泥充分焚烧、能耗低,不产生二次污染的污泥焚烧方法和污泥焚烧系统。

本发明的第一个方面在于提供一种污泥焚烧方法,包括:

预除水物料与助燃材料在混合设备中混合后,在制棒机中制备得到空心棒料;

得到的所述空心棒料进入棒料烘干设备,在所述棒料烘干设备中干燥,得到干化空心棒料;

所述干化空心棒料经预热、碳化后,在燃烧室中焚烧,焚烧产生的炉渣经排渣室排出;其中,利用焚烧产生的烟气与所述干化空心棒料进行热交换,对所述干化空心棒料进行预热;预热过干化空心棒料的烟气的第一部分与冷却介质进行热交换,降温后进入所述棒料烘干设备,烘干所述干化空心棒料,所述烟气的第二部分对进入燃烧室的助燃气体进行加热后,进入碳化室,碳化其中的干化空心棒料。

在一个优选实施例中,螺旋杆将所述干化空心棒料自下料管的下料通道推送至所述污泥焚烧炉的碳化室碳化,燃烧产生的烟气预热所述下料管内的所述干化空心棒料。

在一个优选实施例中,所述棒料烘干设备中,所述空心棒料与烟气相对运动。

在一个优选实施例中,助燃气体由外部鼓风机鼓入所述污泥焚烧炉,一部分经预热后自所述燃烧室中部进入所述燃烧室助燃,另一部分自所述燃烧室侧壁进入所述燃烧室助燃,两股助燃气体自所述燃烧室的不同部位进入所述燃烧室,所述燃烧室中的助燃气体分布更加均匀,在不增加助燃气体使用量的前提下,使燃烧更充分。

在一个优选实施例中,所述烟气的第二部分对进入燃烧室的助燃气体加热前、后分别与冷却介质和焚烧产生的烟气进行热交换;所述烟气的第二部分对进入燃烧室的助燃气体进行加热后,进入第一热交换器,一部分通过循环烟气管道进入碳化室,另一部分进入污泥进料装置,与所述污泥进料装置中的所述物料进行热交换,对所述物料进行预热。

本发明的第二个方面在于提供一种污泥焚烧系统,包括混合设备、制棒机、棒料烘干设备和棒料焚烧设备。

其中,所述棒料焚烧设备的烟气出口和/或第一热交换器的冷却介质出口与所述棒料烘干设备的第一烘干气体进口连通;

所述棒料焚烧设备包括棒料进料单元、烟气循环单元和炉膛;所述烟气循环单元包括第一热交换器,所述第一热交换器和所述棒料进料单元位于所述炉膛的上部,第一热交换器与炉膛之间设有第三腔室,第一热交换器的烟气管道一端与第三腔室连通;棒料进料单元穿过第一热交换器后进入所述第三腔室;

炉膛自上而下依次包括相互连通的碳化室、燃烧室和排渣室,所述碳化室与所述第三腔室连通,所述排渣室设有与大气连通的排渣口。

在一个优选实施例中,所述炉膛自上而下依次包括相互连通的碳化室、燃烧室和排渣室,所述碳化室与所述第三腔室连通,所述排渣室设有与大气连通的排渣口。

干化空心棒料在所述燃烧室内燃烧,产生的烟气经所述第一热交换器一次降温,再次降温后成为循环烟气,循环烟气在所述第一热交换器升温后进入所述碳化室,碳化所述碳化室内的物料;经过碳化后的物料进入所述燃烧室燃烧,充分燃烧后由所述排渣室排渣。

在一个优选实施例中,所述棒料进料单元包括螺旋杆、相互连通的进料斗和下料管,所述下料管位于所述进料斗的下部,并延伸至所述第三腔室,所述螺旋杆自驱动端沿所述下料管的下料通道延伸至所述燃烧室内。所述螺旋杆将所述进料斗中的物料经所述下料管输送至所述炉膛,设置螺旋杆既能避免物料因在下料过程中破碎而降低燃烧效率,又能通过控制螺旋杆的转速调节下料速度,以保证物料在排出炉膛之前燃烧完全。

在一个优选实施例中,所述螺旋杆的驱动端设有助燃气体进口,所述螺旋杆位于所述燃烧室内的一端设有助燃气体出口,所述助燃气体进口与所述助燃气体出口之间通过螺旋杆内的助燃气体通道连通。

在一个优选实施例中,所述第一热交换器包括设有出口的第一腔室、设有入口的第二腔室及位于所述第二腔室中的多个烟气管道;所述烟气管道的两端分别与所述第一腔室和第三腔室连通,所述第一腔室的出口与所述第二腔室的入口连通。物料燃烧产生的烟气依次穿过所述第三腔室、所述循环烟气管道和所述第一腔室,烟气经过再次降温后由第二腔室,通过循环烟气管道进入所述碳化室。

在一个优选实施例中,所述第三腔室内还设有多个循环烟气管道,所述循环烟气管道一端与所述第二腔室连通,另一端与所述碳化室连通。

在一个优选实施例中,所述烟气循环单元还包括第三热交换器,循环烟气进入所述第三热交换器,加热所述第三热交换器中的助燃气体,经过所述第三换热器的循环烟气进入所述第二腔室,经过所述第三换热器的助燃气体进入燃烧室。

在一个优选实施例中,所述碳化室的侧壁上设有多个第三通孔,自所述循环烟气管道流出的循环烟气经所述第三通孔进入所述碳化室,物料在所述碳化室内碳化后进入所述燃烧室燃烧,燃烧完全后进入排渣室,优选地,燃烧室的温度为1000℃以上。

在一个优选实施例中,所述排渣室内设有多个水平排布的破碎辊,多个所述破碎辊并联连接,所述破碎辊包括辊轴筒,位于所述辊轴筒内部的两端开口的中空辊轴,以及位于所述辊轴筒外侧壁上的多个破碎齿,相邻破碎辊的破碎齿相互啮合,所述中空辊轴供冷却剂进出,所述辊轴与所述辊轴筒可转动连接。

在一个优选实施例中,所述下料管的侧壁上还设有多个第五通孔,所述第五通孔与所述第一腔室和/或第二腔室连通,第一腔室和/或第二腔室中的烟气自所述第五通孔进入下料管中,加热下料管中的干化空心棒料和/或螺旋杆内部的助燃气体。

在一个优选实施例中,所述排渣室的下部还设有输送装置,用于运输经破碎后的物料燃烧残渣,所述输送装置优选为履带运输。

在一个优选实施例中,所述烟气循环单元还设有第二热交换器和第三热交换器,自所述第一热流体管道出来的第一热流体经过所述第二热交换器降温后,一部分进入除尘装置,另一部分经所述第三换热器进行换热,进一步降温成为循环烟气,循环烟气进入所述第一热交换器,循环烟气经过加热后,进入所述碳化室。经所述第二鼓风机鼓入的换热气体进入所述第三热交换器,预热后,自所述第四通孔进入所述燃烧室助燃。进一步地,所述第二换热器的冷却介质不做限定,可以根据实际需要选择不同的冷却介质,如可以为空气,也可以为水,经加热的空气可以用于湿污泥的干化,经加热的水蒸汽也可以进入其他工段,如作为锅炉的热源等。

在一个优选实施例中,所述制棒机包括污泥进料装置和挤压成型装置,所述污泥进料装置与所述挤压成型装置连通。

其中,所述挤压成型装置包括一两端开口的挤压筒和位于其内部的第一螺旋推进杆,所述挤压筒的侧壁上设有至少一防塞螺钉,所述防塞螺钉与所述挤压筒螺纹连接,所述防塞螺钉穿过所述挤压筒的侧壁与所述第一螺旋推进杆连接,所述第一螺旋推进杆由变频电机驱动。

在一个优选实施例中,所述挤压筒包括两端开口的中空冷却挤压筒段,所述冷却挤压筒段包括套筒和冷却挤压筒,所述冷却挤压筒的外侧壁上设有冷却槽;所述套筒的侧壁上设有冷却液进口和冷却液出口,所述套筒套接在所述冷却挤压筒的外侧壁上,所述冷却液进口与冷却液出口通过所述冷却槽连通,构成冷却液通道,用于进、出冷却介质,防止所述挤压成型装置在挤压物料过程中温度过高。在一个优选实施例中,所述挤压筒还包括物料挤出段和两端开口的下料挤压筒段,所述冷却挤压筒段一端与所述下料挤压筒段连通,另一端与所述物料挤出段连通,所述物料挤出段的另一端设有成型物料出口。

在一个优选实施例中,所述挤压筒自所述下料挤压筒段向所述物料挤出段延伸,内径逐渐变小。

在一个优选实施例中,所述挤压筒还包括过渡挤压筒段,所述过渡挤压筒段的两端分别与所述冷却挤压筒段和物料挤出段连通,所述第一螺旋推进杆延伸至所述过渡挤压筒段与所述物料挤出段之间,方便挤压筒的安装。

物料自所述进料斗进入所述下料挤压筒段,所述第一螺旋推进杆将下料挤压筒段的物料向挤压筒的物料挤出段方向推进,所述第一螺旋推进杆上与驱动端相对的端部设有棒料空心杆,优选地,所述棒料空心杆的自由端位于所述物料挤出段的内部,能够有效防止物料自物料挤出段挤出后爆裂。

在一个优选实施例中,所述污泥进料装置包括进料斗和第二螺旋推进杆,所述进料斗底部与所述挤压筒的下料挤压筒段连通,所述第二螺旋推进杆由外部变频电机驱动,将所述进料斗中的物料传送至所述下料挤压筒段。

在一个优选实施例中,所述棒料烘干设备包括一两端开口的第四腔室、位于所述第四腔室内部的导轨,以及在所述导轨上滑行的多个棒料小车,所述第四腔室的侧壁上设有第一烘干气体进口和第一烘干气体出口,所述第一烘干气体进口与所述棒料焚烧设备的烟气出口和/或第一热交换器的冷却介质出口连通。

本发明提供的污泥焚烧系统,采用空心棒料进料,提高了物料与助燃气体的接触面积。烟气循环单元设有多级换热器,充分利用热能,既减少了能量损失,又提高了炉膛内的温度。物料在进入炉膛的过程中预热,在炉膛中,碳化后燃烧,进一步提高了炉膛内的温度,同时物料燃烧也更加充分。并通过控制燃烧速率、烟气的降温速率,控制排出烟气中二噁英的含量,做到污泥处理的无害化、减量化。以固态形式排渣,避免出现残渣结焦、堵塞的现象,保证烟气循环焚烧炉的稳定运行。