1、工程概况

南京某污水处理厂总设计规模20×104m3/d,占地约10.59hm2,污水厂服务范围内用地性质主要是居住、商业及科研用地。其中一期工程设计规模10×104m3/d,于2008年启动,采用旋流沉砂池+改良A2O+混凝沉淀池+纤维转盘滤池工艺,出水水质达到《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准后排入石头河。随着2015年江北新区国家级高新区的设立,区域经济进入了发展的快车道,人口、商业的集聚和大量高新科技企业的引进,使现有污水处理能力达到饱和,为此启动扩建工程,设计规模10×104m3/d,厂址为现状污水厂厂区一期工程东侧的规划预留地,用地面积约3.4hm2,尾水执行《城镇污水处理厂污染物排放标准》(GB18918—2002)的一级A标准,扩建完成后污水厂的总规模达到20×104m3/d。

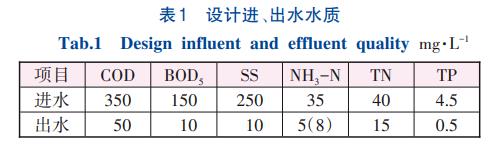

2、设计水质

本工程设计进、出水水质见表1。

目前江苏省除了沿太湖地区颁布了地方标准《太湖地区城镇污水处理厂及重点工业行业主要水污染物排放限值》(DB32/1027—2018)外,其他地区仍然执行《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准。根据市环保局关于鼓励建设单位在一级A基础上进一步提高污水处理厂处理标准,减少尾水污染物排放总量要求的回复,考虑到石头河为长江的汇入支流,为响应长江大保护的需要,本次扩建工程出水采用一级A标准,同时在工艺设计上充分考虑具备出水水质再提升的能力。

3、工艺选择

结合本项目实际情况,以及污水排放标准逐渐趋严的大背景,污水处理的主体工艺需要满足以下原则:①脱氮除磷性能优越,尤其是脱氮性能无法通过化学方式弥补,生化系统自身的脱氮效率极为重要;②系统脱氮性能有较大提升潜力,满足未来可能更高的TN排放标准。

3.1 预处理工艺

一期工程采用旋流沉砂池,气提排砂,从实际使用情况看,沉砂及排砂效果不理想,提砂管易阻塞,导致沉砂池检修频繁,沉砂效果不理想对后续生化池的运行也产生了不利影响。张春艳等对旋流沉砂池和曝气沉砂池除砂效果的对比研究表明,旋流沉砂池所去除砂渣中,无机砂粒的粒径主要集中在0.15mm以上,所占比例为96.02%,而曝气沉砂池所去除砂渣中,无机砂粒的粒径主要集中在0.096mm以上,所占比例为99.16%,曝气沉砂池对粒径为0.1mm左右和0.055mm左右无机砂粒的去除率高于旋流沉砂池。石艳玲等对曝气沉砂池的运行效果评估表明,曝气沉砂池具有良好的除砂、洗砂和除油功能,对后续处理工艺的影响很小,其出水到达生物池入口时溶解氧在0.2mg/L以下,对厌氧段影响甚小,曝气对有机物的去除也十分有限,不会减少污水中的碳源。柯浪文等有关曝气沉砂池的预处理效果对COD去除效果的影响研究也表明,其可以有效去除黏附在砂粒上的有机污染物,不会破坏后续的厌缺氧环境。因此,与旋流沉砂池相比,曝气沉砂池可以较好地分离污水中的有机物和无机物,排砂中的有机物含量低,可减少进水中的碳源损失,在污水厂预处理中应用广泛。

综上,本次扩建工程采用曝气沉砂池,总设计规模20×104m3/d,Kz=1.30,曝气沉砂池后设置配水井,分别向一期和扩建工程配水,原一期10×104m3/d细格栅及旋流沉砂池经检修后作为备用保留。

3.2 二级处理工艺

根据相关研究,在A2O工艺好氧池后增加一级缺氧反应,可以使反硝化更加彻底,同时为了防止反硝化影响污泥在沉淀池的沉降,在后缺氧池后再增加一级好氧池,形成A2O-A/O工艺。罗景阳等研究发现,改良型A2O工艺中的预缺氧池有助于功能细菌的富集和代谢活性的增强,能大幅提高生化系统的硝化和反硝化速率。王舜和等在对多级AO与多模式A2O工艺在污水厂的应用对比研究中发现,多模式A2O工艺对COD、磷的去除效果占优,多级AO工艺脱氮效果占优。

一期工程二级处理采用改良A2O工艺,出水效果比较稳定。考虑到为了应对不同的进水水质,满足不同条件下污染物的去除需求,并具备进一步提升二级出水水质的能力,本次扩建工程二级处理采用多模式A2O工艺,其可根据进水水质及出水水质要求,灵活调整运行模式为改良A2O工艺、改良A2O-AO多级工艺。

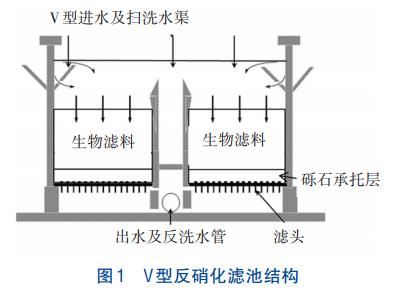

3.3 深度处理工艺

杜创、李采芳等对反硝化深床滤池在污水厂提标中的应用效果研究表明,反硝化滤池能够进一步提高出水水质。反硝化滤池分为上向流和下向流,上向流以反硝化曝气生物滤池为代表,下向流以反硝化深床滤池、连续砂反硝化滤池为代表,考虑到本次反硝化滤池处在整个工艺流程的最后位置,兼具过滤作用,其出水经消毒后即排放,同时,考虑到各类反硝化滤池进水配水对碳源利用的影响,选择下向流V型反硝化滤池,其主要针对硝酸盐氮进行生物脱氮,对残留的悬浮物进行截留,同时具有反硝化脱氮、除磷及去除悬浮物的功能,构造如图1所示。

一期工程深度处理工艺采用混凝沉淀池+纤维转盘滤池,主要去除TP和SS,其工艺自身不具备水质再提升的能力。因此,本次扩建工程深度处理需统筹兼顾一期工程的水质再提升。考虑到V型反硝化滤池的出水TN可以控制在5mg/L,分流一期5×104m3/d,使扩建工程的V型反硝化滤池处理规模设计至15×104m3/d,其高质量的出水与一期纤维转盘滤池5×104m3/d出水混合后再排放,可控制TN在10mg/L以下,且满足后期出水水质进一步提升的需求。

3.4 除臭工艺

考虑到高新区建设标准要求较高,污水厂周边一定范围内有大型居住社区,对空气质量有较高期望和要求,因此,本工程参考相关研究采用“全过程”除臭+生物滤池除臭组合工艺,通过全过程源头治理,加上生物滤池除臭重点强化治理,进一步优化厂区空气环境。

3.5 工艺流程

最终确定的污水处理工艺流程见图2。

4、核心单元设计

4.1 细格栅及曝气沉砂池

设细格栅及曝气沉砂池1座,设计规模20×104m3/d,Kz=1.30。设3道转鼓式细格栅,每道格栅宽Ø2.6m,栅条间隙6mm,栅前水深1.2m,细格栅平面尺寸10.8m×9.50m,高度为1.70m。配备中压冲洗水泵4台(3用1备),Q=9.1m3/h,H=700kPa,N=3kW;无轴螺旋输送机1台,Q=6m3/h,L=11m,N=3kW。曝气沉砂池1座,2组,水平流速0.1m/s,水力停留时间4.2min,平面尺寸31.2m×9.50m,池深5.5m。配备桥式吸砂机2台,单台L=3.8m,N=0.55kW;排砂潜污泵2台,Q=20~35m3/h,H=70kPa,N=2.2kW;砂水分离器1台,Q=27~35L/s,N=0.75kW;电动调节堰门2台,单台B×H=3900mm×500mm,N=1.1kW,手电两用,不锈钢;罗茨风机2台(1用1备),Q=20~40m3/min,H=40kPa,N=37kW。

4.2 多模式A2O生化池

设多模式A2O生化池2座,单座设计规模5×104m3/d,分为预缺氧区(预选择区)、厌氧区(厌氧/缺氧过渡区)、缺氧区、(缺氧/好氧过渡区)好氧区、好氧区/后缺氧区转换区、后好氧区,其中预缺氧区、厌氧区、缺氧区上方进行混凝土封盖,同时在混凝土顶板上方设置了30cm的绿化种植层。单座总平面尺寸75.1m×78.6m,有效水深7m,总水力停留时间19h,其中预缺氧0.5h、厌氧1.5h、缺氧5.55h、好氧10.05h、后缺氧0.7h、后好氧0.7h;混合液浓度4gMLSS/L,BOD5污泥负荷0.048kgBOD5(/kgMLSS·d);总氮负荷0.02kgTN/(kgMLSS·d);总磷负荷0.018kgTP/(kgMLSS·d);污泥回流比50%~100%,混合液内回流比200%~300%;实际污泥产率0.80kgDS/kgBOD5,气水比(6~8.64)∶1,污泥龄13.5d。在预缺氧区、厌氧区、缺氧区、后缺氧区共设置23台双曲面搅拌器,D=2500mm,N=5.5kW,n=34r/min;混合液内回流泵4台(3用1备),Q=2083.3m3/h,H=10kPa,N=11kW;板条式微孔曝气器(好氧区)380套;精确曝气系统1套,配套10台菱形电动调节阀、流量计及控制仪表。

4.3 二沉池

设二沉池4座,单座设计规模2.5×104m3/d,采用周进周出辐流式沉淀池,池径40m,水力负荷0.83m3(/m2·h),最大水力负荷1.08m3(/m2·h),有效水深4.0m,停留时间4.0h。配中心传动单管吸泥机4套,单套Ø40m,N=0.75kW,含工作桥及配套出水三角堰(不锈钢)、浮渣挡板(不锈钢)、挡水裙板(不锈钢)、配水孔管挡板、排渣堰门。

4.4 高效沉淀池

设高效沉淀池2座,单座5×104m3/d,由机械混合池、机械反应池、斜板沉淀池组成,PAC投加量为60~100mg/L,PAM投加量为0.5~1mg/L。单座平面尺寸32m×24m,其中混合反应池停留时间2.3min,内置混合搅拌机1台,D=1.8m,N=4.0kW,配变频控制,搅拌均匀度>90%;机械反应采用3级絮凝;斜板沉淀池清水区上升流速1.3mm/s,设置1台中心传动刮泥机,D=21m,N=1.1kW;污泥回流泵2台(1用1备),Q=80m3/h,H=10kPa,N=1.6kW,变频。

4.5 中间提升泵房及V型反硝化滤池

设中间提升泵房1座,设计规模15×104m3/d,尺寸为37.88m×8.15m×8.09m,与V型反硝化滤池合建,调蓄时间15min。主要设备:潜污轴流泵5台(3用2备),Q=2708m3/h,H=38kPa,N=55kW,变频;快速混合搅拌器2台,N=7.5kW,不锈钢材质,用于投加碳源,碳源为乙酸钠原液(浓度20%),投加量50mg/L。

设V型反硝化滤池1座,设计规模15×104m3/d,总平面尺寸57.3m×42.38m,共设8格,单格过滤面积116.2m2,正常滤速6.72m/h,强制滤速7.68m/h,最高时滤速8.74m/h,采用恒水位过滤,反冲洗周期约16h,反硝化容积负荷0.896kgN/(m3·d)。采用黏土烧结球形陶粒滤料,滤料颗粒密度1.4~1.9g/cm3,有效粒径2.5mm,不均匀系数≤1.50,滤料厚度1.80m;承托层采用级配砾石,18mm×25mm砾石厚200mm,9mm×18mm砾石厚100mm;采用气水联合反冲洗,气冲洗强度100m3(/m2·h),水冲洗强度20m3(/m2·h),单独气冲时间约2min,气水联合反冲洗时间约8~14min,单独水冲洗时间约6~10min。设废水池1座,池容826m3,叠于反洗风机房下方,内置废水排污泵2台(1用1备),Q=530m3/h,H=130kPa,N=30kW;潜水搅拌器2台,N=4kW。清水池1座,池容468m3,内置反冲洗水泵3台(2用1备),Q=1162m3/h,H=90kPa,N=45kW。反冲洗风机房1座,位于废水池上方,内设罗茨风机3台(2用1备),Q=5810m3/h,P=65kPa,N=160kW。中间提升泵房及V型反硝化滤池的平面布置如图3所示。

4.6 除臭系统

“全过程”除臭由微生物培养系统和除臭污泥投加系统构成,在一期及扩建工程的生化池缺氧区各设置40台培养箱,并配套空气管路,通过生物池上的供气管为培养箱供气,培养箱规格Ø1200mm×2000mm,材质为碳钢热浸锌防腐,单台培养箱供气量3~7m3/h;除臭污泥投加泵分别设置于一期及扩建污泥回流泵房内,将回流污泥回流至进水泵房前端,各配置2台(1用1备),1台变频,Q=250m3/h,H=100kPa,N=18.5kW。

扩建工程共设1套生物滤池除臭系统,负责处理细格栅及曝气沉砂池和生化池预缺氧、厌氧、缺氧区的臭气。细格栅及曝气沉砂池采用不锈钢骨架+钢化玻璃除臭罩进行密封,面积227m2。生化池预缺氧、厌氧、缺氧区直接采用混凝土加盖密封进行臭气收集,密封范围4600m2,除臭风量27000m3/h。滤池尺寸为10.5m×8m×3.3m,滤料深1.8m,设计接触时间≥20s。配套风机Q=27000m3/h,N=45kW,P=3.5kPa;循环喷淋水泵2台(1用1备),Q=60m3/h,H=200kPa,N=7.5kW;增湿水泵1台,Q=30m3/h,H=200kPa,N=4kW。

一期工程生化池为敞开式设计,本次在预缺氧、厌氧、缺氧区采用玻璃钢弧形盖板进行密封收集臭气。一期工程生化池共设2套生物滤池除臭系统:一套用于处理一期一组生化池的预缺氧、厌氧、缺氧区及一期污泥回流泵房的臭气,滤池Q=20000m3/h,尺寸为10.3m×6m×3.3m,滤料深1.8m,设计接触时间≥20s,配套风机Q=20000m3/h,N=30kW,P=3kPa;循环喷淋水泵2台(1用1备),Q=40m3/h,H=200kPa,N=5.5kW;增湿水泵1台,Q=20m3/h,H=200kPa,N=3kW。另一套用于处理一期另一组生化池的预缺氧、厌氧、缺氧区的臭气,滤池Q=18000m3/h,尺寸9.3m×6m×3.3m,滤料深1.8m,设计接触时间≥20s,配套风机Q=18000m3/h,N=30kW,P=3kPa;循环喷淋水泵2台(1用1备),Q=40m3/h,H=200kPa,N=5.5kW;增湿水泵1台,Q=20m3/h,H=200kPa,N=3kW。

5、设计特点

①多模式A2O生化池。

多模式A2O生化池能够根据进水水质变化及出水水质要求,灵活调整运行模式,可以兼顾强化脱氮除磷及除碳要求:针对目前进水BOD5浓度低、C/N比约2.35的现状,在碳源不足、进水TN高的情况下,为了降低外加碳源消耗,实现低碳运行,通过多点进水,强化二级脱氮,按改良A2O-A/O方式运行;在进水水质达到或超过设计水质的情况下,为降低能耗,按改良A2O方式运行。

②V型反硝化滤池。

a.采用生物陶粒滤料,有效粒径为2.5mm,比表面积大,可获得更高的生物浓度及更大的滞留能力,延长过滤周期。V型反硝化滤池的生产运行表明,其具有良好的反硝化去除TN能力,反硝化所需的C/N比平均为4.25,TN去除率达到了70%,同时适量的碳源投加不会增加出水COD。b.滤池主体结构与V型滤池相同,进水采用V型槽淹没配水,克服了常规深床滤池进水配水跌水造成碳源无效消耗的问题,可实现低碳运行。c.V型滤池在水处理中应用广泛且成熟,大大缩短了运行人员的适应期,有利于工程应用的大面积推广。

③“全过程”除臭+生物滤池除臭组合工艺。

采用臭气源头系统治理加上局部重点强化除臭组合工艺,能够大大减少池面除臭加盖面积,除臭效果良好。对污水处理厂厂界上风向10m范围内及下风向周界外10m范围内的空气质量监控点的长期监测数据显示,氨的浓度范围在0.01~0.05mg/m3、硫化氢的浓度范围在未检出~0.001mg/m3、臭气浓度<10,均满足并优于《城镇污水处理厂污染物排放标准》(GB18918—2002)及《恶臭污染物排放标准》(GB14554—1993)中污水处理厂厂界废气二级标准。

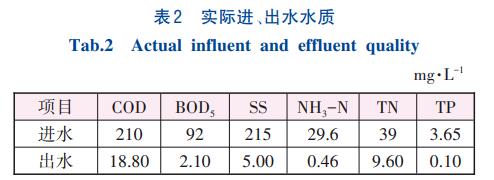

6、运行效果及技术经济分析

本工程于2019年10月底完成调试和竣工环保验收,至今已运行2年多,污水处理监测结果见表2。可见,出水各项指标都达到并优于一级A标准,除TN外,其余指标已达到地表水Ⅲ类标准。同时,因二级生物处理效果较好,目前深度处理V型反硝化滤池仅起过滤作用。

项目总投资39896.14万元,其中工程费用34993.72万元,单位运行总成本1.44元/m3,单位经营成本1.06元/m3。实际运行中次氯酸钠药耗为0.037kg/m3、聚合氯化铝PAC药耗为0.040kg/m3、电耗为0.28~0.30kW·h/m3。

7、结论

本工程污水处理采用曝气沉砂池+多模式A2O+高效沉淀+V型反硝化滤池+次氯酸钠消毒工艺,处理效果良好。该工艺可满足当前出水水质要求,而且具备水质进一步提升的潜力,可用于污水厂新建、扩建及改扩建工程中。(来源:南京市市政设计研究院有限责任公司)