活性焦是一种由褐煤为原料生产的具有大量功能基团的中孔(2~50nm)丰富的碳吸附材料,与活性炭具有相近的特性。活性焦比表面积一般为600~1000m2/g,吸附能力约200kgCOD/t。国内外大量研究成果表明,活性焦在煤化工废水、印染废水、农药废水、石油废水、炸药废水、垃圾渗滤液、生活污水等处理方面,均有较好的效果.特别是在难降解COD去除方面,体现出综合成本低、无污泥产生、排放标准高的优势。与活性炭相比,也表现出更优异的吸附效能和经济性。

造纸工业是我国国民经济重要产业之一,同时也是排污大户。造纸废水含有大量难降解有机物,毒性强,色度高,属于较难处理的工业废水种类。造纸企业废水经预处理后排入园区污水处理厂处理达标排放的模式较为常见。

对于此类污水厂而言,出水水质一般执行《城镇污水处理厂污染物排放标准》(GB18918—2002),处理达标难度大、成本高。造纸废水生化处理出水深度处理常用技术有活性炭吸附、膜分离、化学高级氧化或多重技术联用,处理成本高,废液污泥产量大且处置困难。

将活性焦用于造纸废水深度处理是一次有意义的尝试,实践证明其运行效果稳定、具有一定综合成本优势,未来可能成为造纸废水深度处理工艺段具有竞争力的技术路线之一。

1、工程概况

浙江省某造纸废水处理提标改造项目主要处理造纸企业预处理排水,设计处理规模为2×104m3/d。

污水厂现状采用二级生化处理+混凝沉淀深度处理工艺流程(见图1),实际运行出水水质执行GB18918—2002的二级标准,提标改造后要求出水执行一级A标准。

污水处理厂实际进、出水水质及改造目标见表1。

2、工艺设计

2.1 废水特点及工艺适应性分析

造纸废水具有成分复杂、可生化性差、有生物毒性等特点。造纸废水经过二级生化处理后,COD一般为100mg/L,但是其出水BOD5已经非常低,其中所含的污染物基本为难生物降解污染物,一般的生化方法无能为力。从该污水厂运行情况看,废水经过企业预处理、厂内生化处理,出水氨氮、TN、TP、SS等指标均可控制在较低水平,但COD浓度仍较高,应该还存在大量溶解性难降解COD,故进一步去除COD是本次提标的重点。

对于造纸废水中溶解性难降解COD的去除,主要有高级氧化法、物理法等。高级氧化法是泛指在氧化过程中有大量羟基自由基参与的深度化学氧化过程,其反应迅速、处理效率高、二次污染小,具有代表性的工艺包括臭氧氧化、芬顿氧化等。物理法包括吸附法和膜分离法等,膜分离法具有分离效率高的优点,但普遍存在费用较高、浓液处理困难等问题,因此现阶段仍难以大规模应用。吸附法是利用活性炭(焦)、硅藻土、活性氧化铝、沸石及离子交换树脂等吸附剂来去除污染物,其中应用最多的是活性炭(焦)吸附。实践表明,物理吸附对COD、重金属均有较好的去除效果。选取臭氧氧化、芬顿氧化、活性焦吸附作为深度处理提标的比选工艺。

2.2 提标工艺比选

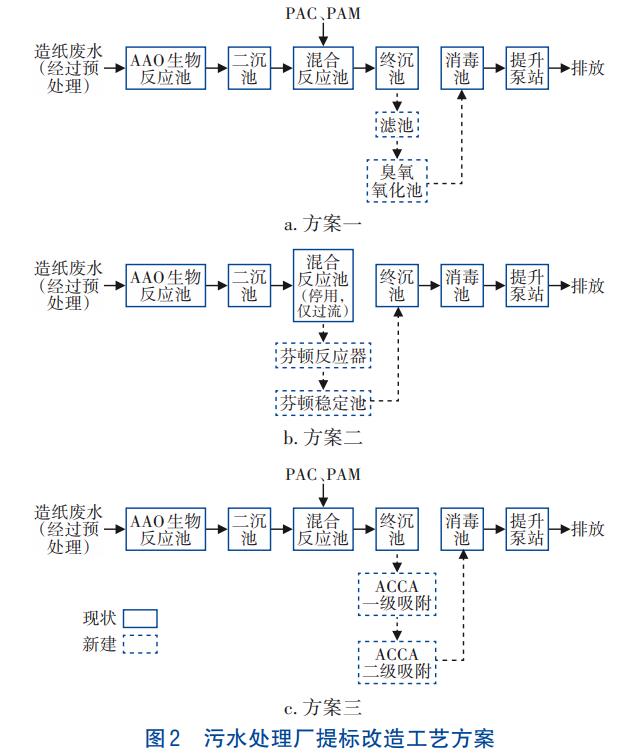

根据工程现状,分别以上述三种工艺为主体提出深度处理提标方案,见图2。

方案一:在终沉池后设置臭氧氧化进一步去除COD,为减少SS对臭氧氧化效率的影响,降低臭氧投加量,在臭氧氧化池前设置滤池作为去除SS的保障措施。方案二:在二沉池后设置芬顿反应系统,利用现有终沉池作为芬顿系统沉淀池。现有终沉池前的混合反应池停用。方案三:在终沉池后设置活性焦吸附过滤(ACCA)系统。

上述三种提标方案的技术经济分析比较见表2。

方案一在投资经济性、污泥产量等方面有明显优势,但根据同类工程经验,臭氧氧化用于造纸废水深度处理时的达标稳定性较差,为实现稳定达标常需采取粉末活性炭应急投加等手段,导致其综合成本增加,且运营难度较大。

方案二在建设成本、用地水平等方面有一定优势,根据同类工程经验,芬顿系统出水具有较强的达标保障性,但污泥产量大、运行成本高,同时涉及浓硫酸、液碱、双氧水等危险化学品的使用,在原料运输、储存管理等方面对运行管理造成较大压力。

方案三在用地水平、运行成本、运营难度等方面有明显优势,深度处理阶段无污泥产生且废焦产量较小,综合优势较明显。

因此,考虑采用方案三,即以ACCA技术作为本工程提标的主体工艺。

2.3 提标改造工艺段流程

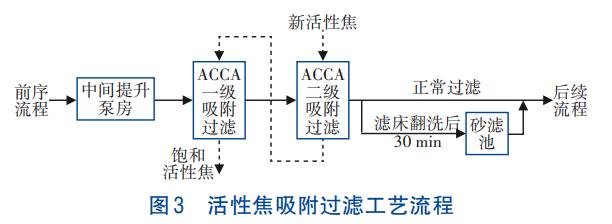

ACCA工艺采用两级流动床(见图3),终沉池出水经提升后进入两级滤床,正常运行状态下,污水经两级吸附过滤后进入后续工艺流程。每日向二级吸附过滤池投加新活性焦,并从二级滤床向一级滤床翻动滤料,从一级滤床末端排除饱和滤料。同时,每日进行滤床翻动清洗,排出滤料表面截留的悬浮物。滤床翻动过程可产生微小焦粉导致出水SS超标,故滤床翻洗完成后30min内出水需经砂滤池过滤。

2.4 主要构筑物工艺设计

①中间提升泵房

中间提升泵房设置1座钢筋混凝土半地下集水池和2台提升泵。集水池有效水深5.8m,有效容积为145m3,停留时间8min。2台立式污水泵(1用1备),扬程为200kPa,24h连续运行。

②ACCA吸附过滤系统

设置两级ACCA吸附过滤系统,平均负荷为0.38kgCOD/(t活性焦·d),设计饱和容量为200kgCOD/t活性焦。选用流动床颗粒活性焦吸附塔作为反应器,主体由罐体和内部构件组成,为地上式构筑物。吸附塔罐体采用碳钢衬玻璃鳞片防腐制造,通过法兰连接进水、出水和清洗用水。内部构件包括进水管、布水器、颗粒活性焦提升装置、颗粒活性焦清洗装置等。污水经提升进入吸附塔内的布水器,经布水后从下向上流过活性焦填充层,活性焦填充层上部设置溢流堰,收集出水进入下一级处理单元。一级吸附过滤系统设置26座吸附塔,单座尺寸为Ø3.0m×9.0m,滤床厚度为4.25m,平均滤速为4.50m3(/m2·h),高峰滤速为5.85m3(/m2·h),空床水力停留时间为1.2h。二级吸附过滤系统共设置26座吸附塔,单座尺寸为Ø3.0m×8.0m,滤床厚度为4.25m,平均滤速为4.50m/h,高峰滤速为5.85m/h,空床水力停留时间为1.0h。

③砂滤池

活性焦翻动和反冲洗过程会产生破碎的细小活性焦颗粒,为避免颗粒出流造成出水SS超标,设置1座砂滤池作为保险措施。将活性焦吸附过滤系统翻焦过程及完成后30min内的系统出水接入砂滤池,经过滤后排出。砂滤池采用碳钢涂料防腐制造,尺寸为3.0m×12m×3.0m(分3格),采用均质石英砂滤料,滤床厚度约1.0m,滤速23m/h。反冲洗方式为水洗,反冲洗强度为240m3(/m2·h),反冲洗时长8min。

④辅助用房

设辅助用房1座,车间内布置活性焦新料配置投加系统、废焦焦水分离系统、空气压缩系统等。活性焦新料配置投加系统设配焦池1座,有效容积为2.25m3,采用2台自吸式排污泵将配制好的焦水混合物(焦水比1∶5)输送至活性焦吸附塔内。废焦焦水分离系统设振动脱水筛2套,筛面尺寸为1500mm×4000mm,将废焦与废水分离,废焦装袋后外运处置,废水经泵输送至污水厂前端。空气压缩系统为ACCA系统滤料汽提、气动控制阀的动力源,设空压机2台(1用1备)、冷干机2台(1用1备)、储气罐4套。

2.5 运行模式

①进、出水

进、出水为24h连续运行。

②加焦与排焦

活性焦吸附饱和后应及时从滤床中排出并补充新的活性焦。加焦与排焦采取每日投加、排出方式,设计投加活性焦量为4.50t/d,则排出滤床的活性焦量为9.0t/d。

③滤床翻动滤床翻动的目的是防止滤料板结,同时在翻动过程中对活性焦进行清洗,去除表面附着的悬浮物。滤料翻动时将吸附罐分为4个批次,每批次包括对应的一级、二级吸附罐,分别为14、14、12、12座。按照先一级吸附罐、后二级吸附罐顺序开展,频率为1次/d,第一级滤床翻动时间为30min,第二级滤床翻动时间为20min。

2.6 废焦处置

本工程废焦经鉴定为一般工业固废,采用电厂掺烧方式处置。厂内设废焦堆置场1处,一般将袋装废焦在场内暂存3~4d后外运。废焦热值较高、含水率较低,与脱水污泥处置相比,电厂接受度高、处置费用低。

3、处理效果

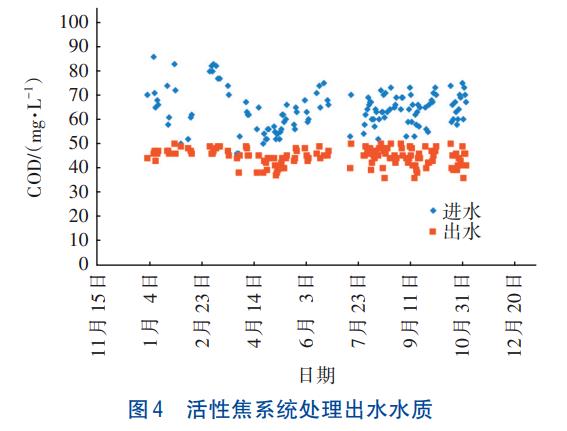

2021年1月—11月活性焦系统进、出水水质实测数据见图4。

该工程自运行以来,出水水质稳定、设施设备良好。从活性焦系统实测进、出水水质数据来看,该系统已达到了设计预期效果,在设计进水条件下出水可以稳定达标,进水COD在80~90mg/L范围波动时也可确保出水水质达标。此外,活性焦系统进水水质对活性焦系统的运行控制、加焦排焦影响较大,二级处理的出水稳定是实现活性焦系统安全稳定运行的重要前提。

4、存在的问题

①造纸废水硬度较高,ACCA系统运行过程中发生了数次滤料板结现象。通过调整滤床翻动时间(调整后第一级滤床翻动时间为70min,第二级滤床翻动时间为40min),有效解决了该问题。

②ACCA系统滤床在翻动、排焦过程中会产生破碎的活性焦粉末,运行中发现含焦粉废水在重力管道中流行时沉淀导致管道淤堵的现象。通过新建集水井单独收集含焦废水,并通过压力输送至污水厂沉淀池的方式予以解决。

③活性焦滤床连接管道设计采用给水PE管,受活性焦机械强度高的影响,运行过程出现管件磨损较大导致渗漏的情况。采取更换为更高压力等级(标准尺寸比更低)管件的方式解决了该问题。同类项目开展时,也可考虑采用金属管道及配件。

5、结论

将ACCA工艺应用于造纸废水深度处理,相较于芬顿高级氧化、臭氧氧化等工艺,具有经济性、运行便利性、节地性、污泥(废料)产量等方面的综合优势。实践应用证明,该工艺可以有效提高对溶解性难降解COD的去除率,实现出水稳定达标。通过运行经验积累,解决了进水硬度导致的滤床板结、废焦沉淀导致的排水管道堵塞等问题,实现了系统的稳定运行。(来源:上海市城市建设设计研究总院<集团>有限公司,平湖市独山污水处理有限公司)