目前,我国的人工革生产规模已位列世界第一,同时也是人工革的消费大国,进出口贸易量巨大。

根据中国轻工年鉴的统计数据,可知我国人工革2018年的总产量为299.50万吨,与2017年相比,增长了3.06%。人工革生产企业共计446家,累计资产总计633.98亿元主要营业收入907.39亿元,利润总额32.64万元。我国人工革生产企业主要分布在福建、浙江等地,近年来安徽和湖南等地的产能增长较快。

人工革工业的生产工艺可以分为干法工艺、湿法工艺、超纤生产工艺等。湿法、超纤生产、湿揉等后处理工艺均会产生大量废水。干法工艺生产过程中废水产生较少,但其废气产生量大,且废气处理通常采用水喷淋处理工艺,则会产生大量废水。

根据第二次污染源普查工业源系数手册(试用版)中的有关数据,人工革行业的废水排放量为2t/m2,而2017年颁布的人工革清洁生产指标体系中,人工革行业的废水产生量三级标准为≤12t/m2,由此可知部分人工革企业的废水排放量仍处于较高水平,需进一步进行废水的回收利用,行业整体废水回用水平还有很大的提升空间。

1、人工革工业的废水产生现状

人工革工业废水包含常规污染物(如有机污染物、氨氮、悬浮物等)和行业特征污染物(如甲苯、二甲基甲酰胺(简称DMF)。不同的产品类型、生产工艺的废水产生量和废水水质存在较大差异,要提高废水的回收利用率,需针对不同工序、不同浓度的废水进行分类,分质分量进行回收利用。

1.1 典型的生产工艺及产污节点

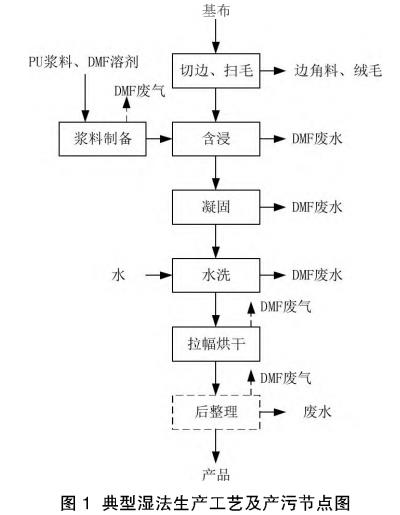

人工革湿法生产工艺,其产品为聚氨酯PU人工革,也被称为基料。基料产品是一种人工革生产中的中间产品,可以作为其他企业的原材料直接外售,也可再经后续加工工艺制成最终的人工革产品。湿法制造工艺主要是指基布在装有树脂溶液的含浸槽中进行含浸,然后在凝固槽中凝固成膜,最后经过水洗、挤压或后续处理工序,形成最终产品的过程。

典型的人工革湿法工艺流程图如1所示,其中如以湿法贝斯为产品的生产企业,没有后整理工序。

后整理工序可包括印花、揉革、磨毛、压纹等多种具体生产步骤。生产企业选择的后处理工序不同,其最终污染物排放也不同,只有涉及湿法揉革工序的企业,才会产生后处理工序废水。

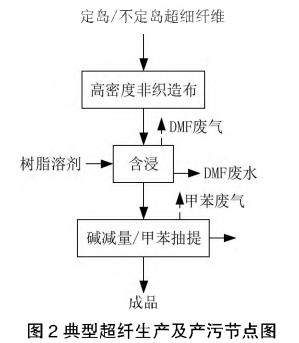

超细纤维人工革的生产工艺按照丝的纺织方式分为不定岛工艺和定岛工艺,按减量的方式分为苯减量和碱减量工艺,其使用的溶剂各不相同,但主要工序均为将纤维进行含浸,去除其中的一种成分,然后水洗,再开纤成为超细纤维。图2所示为典型的超纤类人工革生产工艺流程。

聚氨酯人工革干法生产工艺产生的主要污染物为含有DMF的废气,干法生产线本事不会产生废水,废气直接处理后达标排放即可。

然而,当前大多数人工革生产企业,都同时建有干法生产线和湿法生产线,干法生产废气中含有浓度较高的DMF成分,企业通常将这些废气进行精馏回收,回收过程会产生大量废水。

1.2 人工革工业废水的产生特征

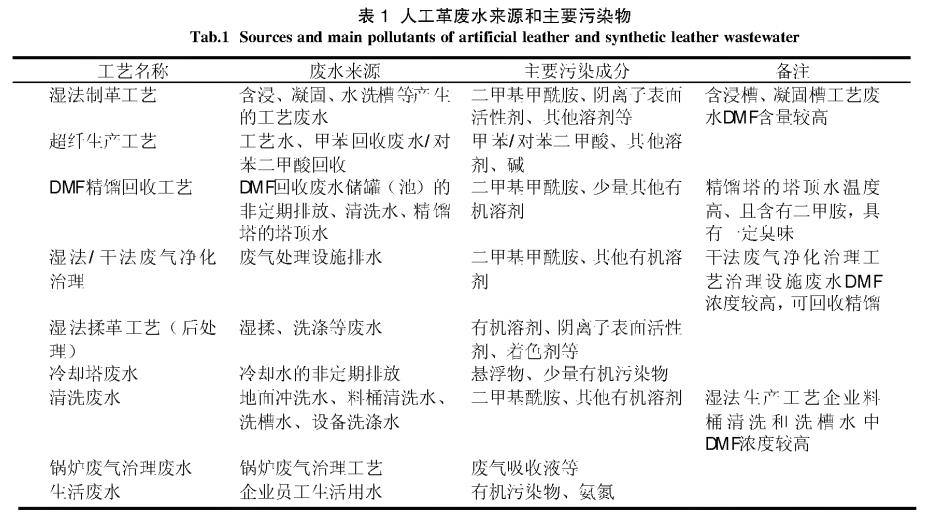

人工革企业生产废水主要来源于湿法生产的工艺废水、超纤工艺中的甲苯抽提和碱减量废水、湿揉工艺废水、水洗式废气净化治理水、DMF回收精馏塔排放废水、冷却塔非定期排放废水、清洗废水、锅炉废水。各类给水的产生来源、主要污染物成分、废水特点见表1所列。

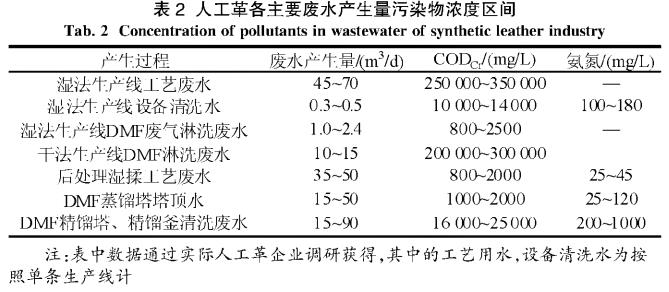

通过对人工革典型生产企业各类废水的主要污染物浓度分布区间见表2所列。各类人工革废水的产生量和污染物浓度有很大差异,其中湿法工艺废水、干法废气处理系统淋洗废水、清洗废水中的料桶清洗水等,DMF含量较高,具有较高的回收利用价值。人工革生产过程中的溶剂含有大量有机胺基团,精馏回收和后续废水处理需进行针对性处理。

2、人工革用水优化

2.1 人工革企业用水优化技术路线

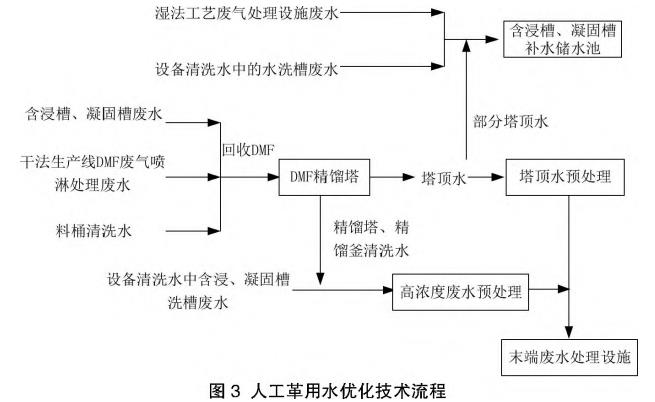

由于人工革废水的水质、水量差异性,在进行生产过程中废水回收利用时,需要针对不同种类和浓度的废水进行。目前,我国大部分人工革企业均对高DMF浓度废水进行了精馏回收处理,也基于此,精馏塔的塔顶出水占最终企业废水排放的比例较大。对于湿法生产线中的水洗槽废水、湿法废气净化设施出水和DMF精馏塔的塔顶水,其水质均符合湿法生产线含浸槽、凝固槽用水的要求,可将这部分废水回收后用于含浸槽、凝固槽的水源补水。多余的塔顶水,再进入后续污水处理系统。目前,只有少数人工革企业对这部分进行了回收利用。最终排放进入污水处理系统的废水,也要根据其水质水量情况,分类进行预处理后再进行后续末端处理。典型人工革废水回收利用技术流程如图3所示。

2.2 人工革废水有效成分回收

人工革工业废水中含有大量DMF成分,DMF作为人工革生产过程中必不可少的有机溶剂,回收价值很高。如前文所述,对于湿法工艺凝固槽、超纤生产的含浸槽工艺废水、干法生产线中的DMF废气吸收塔废水、DMF料桶清洗水等DMF含量较高的废水,应收集后进行DMF的回收。

实际工业生产中,DMF的精馏法回收是人造革人工革企业最为常用的方法。除精馏法外,也有针对DMF废水采用吸附、膜分离等回收处理方式进行的相关研究,吸附法主要适用于低浓度DMF废水的回收处理,而膜分离法由于受到渗透通量的影响,处理量足够时需要较大的膜面积,成本较高,相关研究多停留于实验室阶段。

一些学者研究发现,将DMF废水进行预处理后,可有效保证后续精馏回收的效果,提高精馏效率,降低回收系统能耗。干雅平等等使用超滤膜技术对DMF废液进行预处理,结果表明,预处理可有效减少精馏回收的能耗。

精馏塔底部会产生一定量的釜残,企业通常将其作为危险废物进行处置。其实,精馏残液中还含有较多DMF有效成分,可通过多效蒸发、MVR等方式继续回收其中DMF,蒸发出的液体回流至精馏塔入口,剩余的残渣再作为危废进行处理。对釜残的进一步处理,可进一步提高企业的废水回用率,并降低危险废物处理成本。

精馏后废水的进一步回收利用也是当前国内的研究热点,例如吴嘉发明了一种复杂DMF废水回收DMF后的后处理装置,通过设置汽提塔单元以及轻组分处理单元,分别回收了二甲胺和其他VOCs,实现了除DMF外,其他轻组分的资源化利用,二甲胺制成二甲胺盐,直接作为产品或用于制备二甲胺,其他VOCs可回用至制革环节作为助剂,也可用作油漆稀释剂,避免了资源浪费。精馏后废水中的二甲胺一度成为人工革废水处理中的难点,但二甲胺作为一种有用化学物质,陈均志等研究了DMF精馏塔顶水中回收二甲胺的新工艺,采用热空气吹脱和化学吸收法,通过对运行参数的优化控制,可以有效回收废水中的二甲胺,最终废水中的二甲胺质量分数小于5x10-5以下,去除率达到了95%,二甲胺通过二甲胺盐产品的形式进行回收。

王成忠等则针对人工革生产中的聚乙烯醇,发明了一种对人工革废水中的聚乙烯醇进行回收的回收工艺。对含有聚乙烯醇的DMF废水,去除效率可达90%,且不影响后续DMF的精馏工艺。

2.3 人工革废水的的工序串联利用

人工革生产过程中不同工序段的废水,可以根据其废水量、污染物浓度,先进行分质分量串联利用,再进行有效成分的回收或后续末端处理。

湿法工艺中的水洗槽废水、湿法工艺中的废气净化设施废水等,DMF含量较低,无法进行精馏,但其污染物成分单一,可将其回收后作为凝固槽和含浸槽的补水水源。

DMF精馏塔塔顶水,因水量较大,难以全部回用于凝固槽或含浸槽补充水源,因此一部分宜作为湿法工艺凝固槽或超纤工艺含浸槽废水,剩余部分在进行预处理后进入废水末端处理系统。

人工革企业的冷却循环水可以作为地面冲洗水水源使用。配备自用燃煤锅炉的企业,其锅炉废气治理废水有条件时可以混入锅炉煤渣后制造建材。

3、人工革废水的末端处理与回用

3.1 典型人工革废水末端处理技术流程

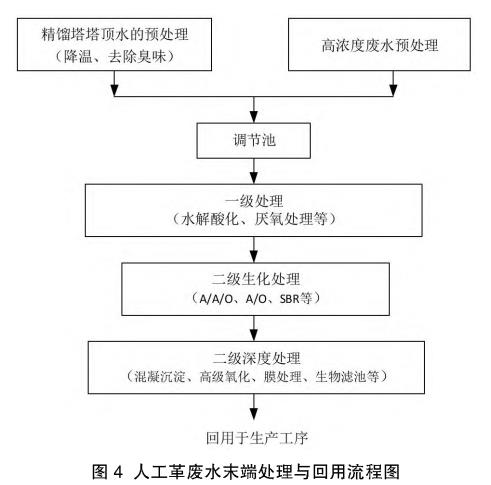

人工革废水的末端处理主要包括了塔顶水的预处理、高浓度废水的预处理、人工革废水的末端处理以及二级生化出水的进一步回用。具体的技术流程图见图4所示。

3.2 废水预处理

(1)精馏塔塔顶水的预处理

塔顶水是指DMF精馏塔塔顶排放的废水。该废水具有高氨氮含量、高温度、有二甲胺特有的臭味的特征。因此,其预处理首先要解决温度高和臭味的问题,过高的温度会对后续污水处理系统造成冲击,而臭味的产生意味着带来了新的二次污染问题。

对于排放废水温度高的问题,实际生产中的通用做法是其进入调节池之前先进行冷却,冷却需采用热交换器,而不能使用冷却塔,热交换器获得的热量可以回收输送至生产系统,对塔热交换获得的热能进行回收利用,提高企业的能源利用效率。

要解决二甲胺带来的二次污染问题,需根据二甲胺的特性,进行相应的处理。二甲胺废气的处理以末端处理为主,一般使用酸中和等处理方式进行除臭,除臭预处理过程应在密闭环境中进行,防止臭气污染环境。

(2)生产过程中的高浓度废水的预处理

人造革人工革生产中需要预处理的高浓度的废水,主要是指生产过程中的精馏塔洗塔废水或生产中含浸、凝固槽等的洗槽废水。这部分水为间歇式排放,一般在停产大修或设备检修阶段产生。这部分废水中DMF含量未达到可回收的浓度、但其他杂质含量多、有机污染物浓度大、悬浮物含量也高,如直接进入后续的污水处理设施,容易对污水处理系统造成较大冲击,因此,必须对进行预处理。

目前通用的高浓度废水预处理方式,是将这部分废水单独收集,收集后的废水以一定的流量与其他生产废水混合后,进入废水处理系统的均质池进行浓度调节,然后再进入后续污水处理系统,以减少高浓度废水对处理系统的影响。

3.3 废水的常规生化处理

人工革废水按照浓度和污染物情况进行分质分量再利用和回收有效成分后,经过必要的预处理过程,最终进入废水的末端处理过程。常规生化处理工艺,可分为一级(预)处理阶段、二级处理(生化处理)阶段。

一级(预)处理阶段主要包括格栅、均质均量调节、水解酸化、厌氧处理等环节,预处理工艺可根据实际水质情况选择混凝沉淀、铁碳还原、高级氧化等预处理工艺。一般情况下,采用碱减量法生产超纤类人工革的生产企业,其产生的含碱废水应采用酸析预处理。

二级处理(生化处理)阶段是以生化为主体的处理工艺,目前人造革与人工革废水经一级(预)处理后废水中污染物浓度较高的废水,采用生化处理取得了较好的应用效果。生化处理可选用的主要处理工艺有A/A/O、A/O、SBR等。

当然,不同的企业针对自身生产排放的实际水量水质特征以及当地环保部门对于废水排放浓度限值和排放量的相关要求,选择最适宜的处理工艺。例如刘奕清问等利用芬顿(Fenton)氧化-铁碳微电解技术对人工革企业废水进行预处理,可将超过50%的COD、DMF氧化为小分子物质并降低了其对微生物的毒性,提高了废水可生化性;余浩附以某人工革企业为例,探讨了厌氧+两级A/O生物膜处理工艺在人工革废水处理中的应用情况,实践表明该工艺可以有效的降低人工革废水的氨氮指标,有利于企业实现全指标达标排放;林皓则通过厌氧氨氧化-反硝化耦合技术,处理人工革废水,废水的氨氮和总氮指标均可实现稳定达标。

3.4 末端处理设施出水的再生利用

如需二级生化处理出水进行再生利用,则需要对其进行深度处理,即三级处理。深度处理是指进一步采用类似混凝沉淀、高级氧化、膜处理、生物滤池等适用的处理工艺,对二级生化处理出水进行进一步的处理,去除其中的有机物、氨氮等污染物质的过程。深度处理具体工艺的选择,需根据企业再生回用水的水质相关要求,结合工艺处理的经济成本等因素进行综合分析。

目前,因考虑生产用水质对产品质量的影响,人工革企业对二级生化处理出水的再利用程度不高,生产用水的主要来源为自来水。孙广路何等使用选择行吸附-催化法对人工革废水进行处理,出水回用于生产,在不影响产品质量的前提下,回用率可达到70%~75%。

4、结论和建议

人工革生产过程中,会产生大量的废水,提高人工革生产过程中的各类废水的回用率,要根据人工革废水产生的水质水量进行综合考虑。目前,我国大部分人工革企业均设置了DMF回收装置对部分废水中的高浓度DMF进行有效回收,而对于废水中的一些其他有用成分,并未进行回收利用。另外,多数企业当前使用的DMF回收工艺为精馏塔,在回收溶剂的同时,也使得废水排放量和危险废物排放量的增加。要提高人工革行业的废水综合利用效率,应从DMF废水的预处理、精馏塔釜残的在处理、精馏后废水的其他有效成分回收或精馏废水其他有用成分先行收集等多个方面进行研究,使用新的回收工艺,提高人工革废水的综合利用效率。(来源:轻工业环境保护研究所,中科国清(北京)环境发展有限公司)