在有色冶金行业钨冶炼的过程中,钨精矿经钠法焙烧、浸出、过滤后进入萃取或离子交换工段,从而制备仲钨酸铵(APT)。在钨精矿钠法焙烧工段,产生的焙烧尾气经除尘、冷却、收尘、碱液吸收等处理后,得到的焙烧尾气碱洗废水中砷含量为1~10mg/L,再经氧化、加钙絮凝沉淀等后续处理后仍难以满足排放要求。因此,对于钨冶炼企业,急需研发一种焙烧尾气碱洗废水中砷的深度脱除方法。对于含砷废水的处理问题,国内外取得了一定的研究进展,其中吸附法以工艺流程简单、操作方便、处理效果好等优点受到了众多研究者和企业的青睐,所用的吸附材料主要有活性炭、含铁化合物、铁锰氧化物、粉煤灰等,但该法在使用中尚存一定缺陷,如污泥量大、易造成二次污染、成本高等。

本工作采用一种自主研制的新型吸附剂KL-As01及其专用活化剂KL-AsH1深度去除某钨冶炼企业焙烧尾气碱洗废水和外排混合废水中的砷。在小试、中试研究的基础上,进一步设计了400m3/d外排混合废水的处理工艺路线,并进行了处理成本估算。

1、小试部分

1.1 药剂

KL-As01是本课题组自主研发的一种新型吸附剂,以废旧树脂(主要成分为聚偏氟乙烯)为载体、改性后的铁氧化物为吸附基团复合而成,常规形状为球形,粒径为840μm左右。KL-As01去除重金属的原理为吸附剂的活性基团与重金属之间的沉淀、共沉淀、化学吸附和物理吸附等相互作用。而吸附法去除污染物的程度主要取决于吸附材料的结构,如孔隙率和比表面积。吸附剂在使用前需先用活化剂对其活性基团进行活化处理,以增大吸附剂与污染物之间的相互作用。

KL-AsH1是专门针对KL-As01研发的特种活化剂,是一种液体药剂,具有一定的氧化基团,通过氧化作用对吸附剂进行活化处理,具有用量小、活化效果好、活化周期间隔长、不影响水质、活化后药剂可直接外排等优点。

1.2 废水

1.2.1 原水

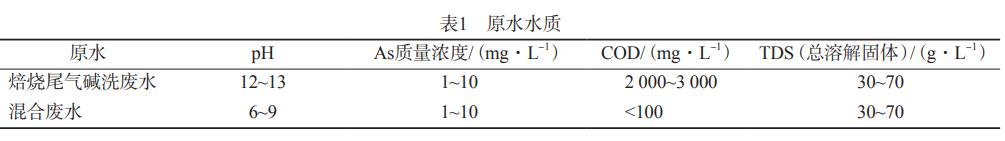

原水取自某钨冶炼企业的焙烧尾气碱洗废水和外排混合废水(焙烧尾气碱洗废水以及其他工序废水、锅炉废水、生活污水等混合后经现有处理系统处理后排入外排水池的废水,以下简称混合废水),其水质见表1。

1.2.2 模拟废水

为了考察最优的处理工艺,根据原水水质自制模拟废水进行配合研究。其中:用纯水溶解砷酸钠固体配制含砷模拟废水,用硫酸钠调节废水TDS,用盐酸或氢氧化钠调节废水pH,用乙二胺四乙酸二钠调节废水COD。

1.3 小试装置及方法

在处理废水之前,吸附剂先用活化剂进行初始活化处理,其中活化剂的浓度为20~50mmol/L,活化时间为1~4h,流速为废水处理流速的2~3倍,活化后出水可直接外排。如在废水处理过程中不再加入活化剂,则为吸附剂单独除砷,即活化剂间歇活化吸附剂;如在废水处理过程中需加入少量活化剂协同处理废水,则为吸附剂-活化剂协同除砷,即活化剂连续活化吸附剂。

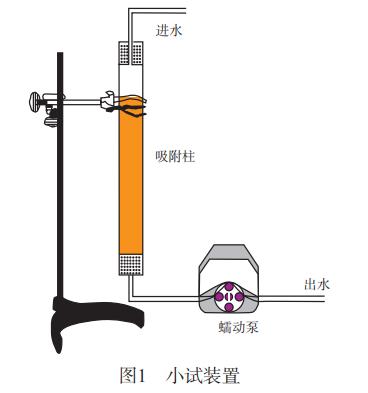

小试装置见图1。将废水pH调节至7~8,从吸附柱上部进入,底部流出,用泵控制水的流速。吸附柱高约200mm,吸附剂填充量约20mL。控制废水的停留时间为12min,即流量为5BV/h。定期采样,水样用0.45μm滤膜过滤后适当稀释。

根据《水质汞、砷、硒、铋和锑的测定原子荧光法》(HJ694—2014)测定水样砷含量;根据《水质化学需氧量的测定快速消解分光光度法》(HJ/T399—2007)测定水样COD;采用FE28型pH计(梅特勒-托利多公司)测定水样pH;采用FE38型电导率仪(梅特勒-托利多公司)测定水样TDS。

1.4 结果与讨论

1.4.1 吸附剂单独除砷

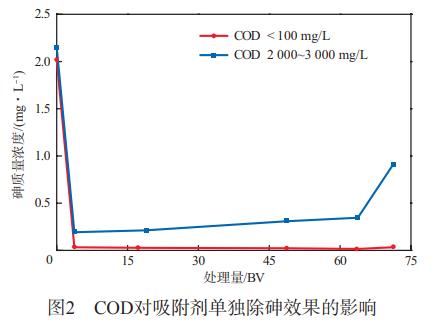

取一股焙烧尾气碱洗废水,配制与该股废水砷质量浓度(2.15mg/L)和TDS相近的模拟废水,其中模拟废水中COD<100mg/L或为2000~3000mg/L,用图1装置进行吸附剂单独除砷,考察COD对吸附剂单独除砷效果的影响,结果见图2。

由图2可见:当废水中COD<100mg/L时,连续处理约75BV废水,出水砷质量浓度均小于0.1mg/L,远低于国标中0.5mg/L的限值;而当废水中COD为2000~3000mg/L时,在约65BV内出水砷质量浓度小于0.5mg/L,但当处理量大于65BV后,处理出水中砷含量急剧增大,不能满足国标要求。这是由于当废水COD为2000~3000mg/L时,吸附剂KL-As01单独处理废水时,废水中重金属易与有机离子形成络合物或螯合物,抑制了重金属与吸附剂活性基团之间的相互作用,同时污染物被吸附沉积于吸附剂孔隙中,降低了吸附剂的孔隙率和基团的活性,影响了吸附效率。

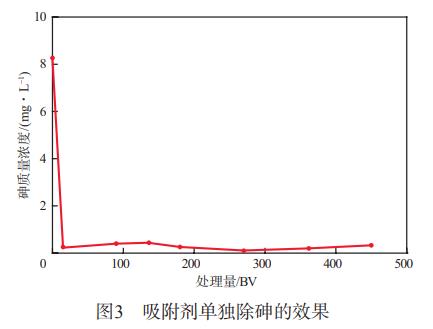

为了更好地确定吸附剂单独除砷的效果,在上述研究的基础上,将模拟废水的砷质量浓度增至8.23mg/L(COD<100mg/L),废水处理量由约75BV增至450BV,结果见图3。由图3可见,连续处理450BV模拟废水,处理出水的砷质量浓度均小于0.5mg/L,满足国标要求。说明当废水中COD<100mg/L时,可采用吸附剂单独除砷,其处理效果较好,处理周期长,无需添加药剂。

1.4.2 吸附剂-活化剂协同除砷

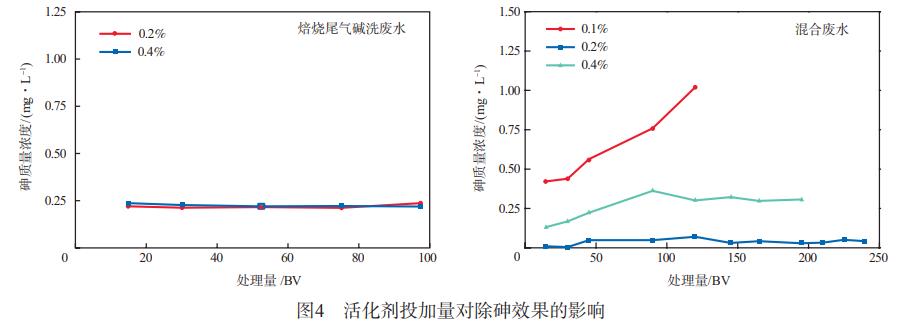

分别研究了吸附剂-活化剂协同处理焙烧尾气碱洗废水(砷质量浓度9.31mg/L,COD2000~3000mg/L)和混合废水(砷质量浓度5.17mg/L,COD<100mg/L)时,不同活化剂投加量(活化剂与废水的体积比,%)对除砷效果的影响,结果见图4。

对于焙烧尾气碱洗废水:当活化剂投加量为0.2%时,连续处理100BV,砷去除率为97.5%~97.7%;当活化剂投加量为0.4%时,砷去除率为97.5%~97.6%;二者处理出水的砷质量浓度均小于0.3mg/L,满足国标要求。与图2对比可知,当废水COD为2000~3000mg/L时,投加活化剂对吸附除砷效果的影响较大。此时,废水中重金属砷与有机物形成的络合物或螯合物难以被KL-As01吸附剂单独去除;加入少量活化剂后,吸附剂上的活化基团会再次被释放,从而增大吸附剂与污染物之间的相互作用,提高其吸附能力。

对于混合废水:当活化剂投加量为0.1%时,出水砷浓度随处理量提高而持续大幅增大,处理效果较差,与图2和图3中COD<100mg/L时的结果相差较大,这可能是由于混合废水水质较复杂,与模拟废水水质有一定区别;当活化剂投加量为0.2%和0.4%时,连续处理约200~250BV废水,出水砷浓度有一定波动,但均符合国标,且当活化剂投加量为0.2%时,出水砷质量浓度均低于0.1mg/L。过多的活化剂会抑制吸附剂对重金属的去除作用,故0.2%的投加量效果更好。

2、中试研究

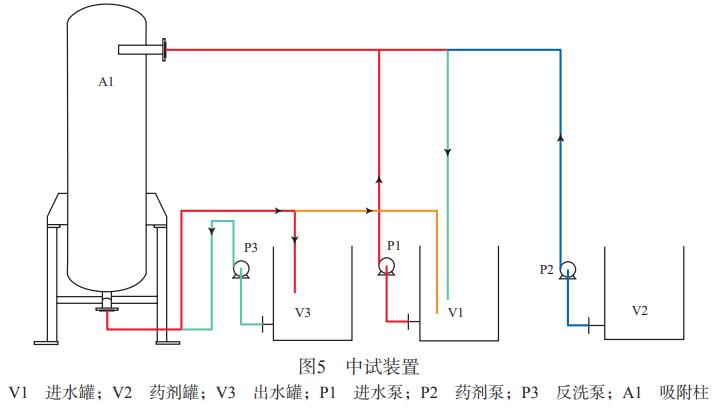

结合小试研究结果,由于该企业混合废水水质波动较大,为保证处理后废水中重金属砷含量达标,并优化处理成本,以KL-AsH1活化剂投加量0.2%为最优参数,设计吸附柱中试设备及其配套装置(见图5),并于该企业现场进行KL-As01吸附剂和KL-AsH1活化剂协同处理混合废水的中试。其中:用于中试的吸附柱填充量约0.2m3,柱高约1.8m,废水流量为5BV/h,整套装置的处理量为1m3/h。在废水处理前,先用药剂泵将活化剂泵入吸附柱中,将吸附剂进行活化处理,活化后的药剂无污染性,且不改变废水水质,可直接外排。废水经调节pH至7~8后进入进水罐,由进水泵泵入进水管道中,同时由药剂泵泵入活化剂,与废水混合后由吸附柱顶部进入,底部出水进入出水罐。如出水罐中砷质量浓度小于0.5mg/L,可直接外排。当出水罐中砷质量浓度超过0.5mg/L时,停止废水处理,再单独由药剂泵泵入活化剂进行吸附剂活化。

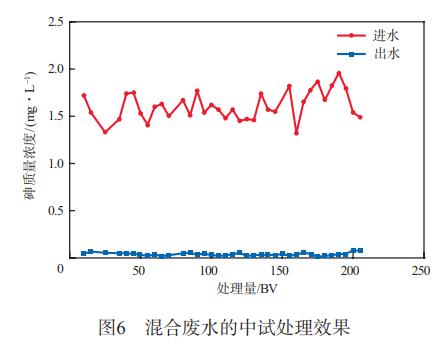

混合废水的中试处理效果见图6。由图6可见,连续处理废水205BV,出水砷质量浓度均小于0.1mg/L,砷去除率在98%以上,最高可达99.3%,且出水砷含量波动较小,处理效果稳定。

上述结果表明,采用KL-As01吸附剂和KLAsH1活化剂协同处理该企业混合废水,处理后出水中砷质量浓度小于0.1mg/L,远低于国标限值,可以作为重金属砷的深度处理技术进行工业化和推广。

3、工业化设计及成本分析

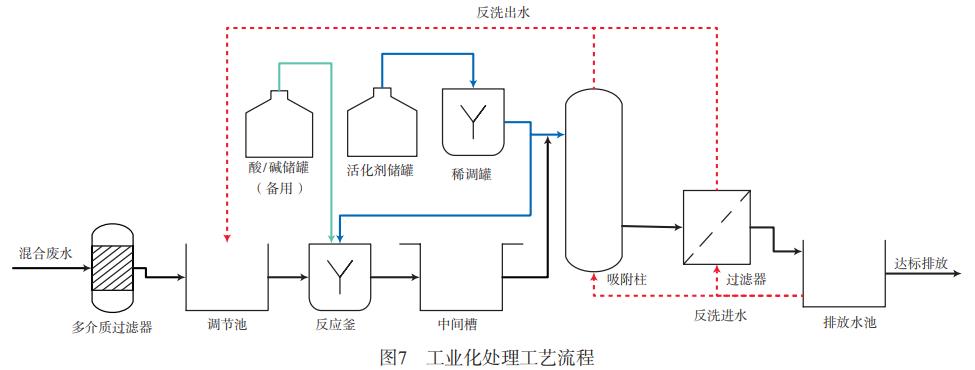

根据中试结果为该企业设计处理量为400m3/d的混合废水处理工程化工艺路线,要求处理后废水中砷质量浓度小于0.1mg/L,工艺流程见图7。其中:吸附柱填充量约3.5m3,柱高约3.5m,废水流量5BV/h,活化剂添加量0.2%,整套装置的处理量为17.5m3/h。

处理前先用活化剂将吸附剂进行活化处理,活化剂由吸附柱顶部进入,底部出水直接外排,活化处理时间为1h。废水先经多介质过滤器去除固体悬浮物,再经调节池进入反应釜,调pH至7~8,同时按比例加入活化剂,搅拌均匀后进入中间槽,以保证后续吸附柱的稳定运行。中间槽出水进入吸附柱,由吸附柱顶部进入,底部排出,吸附柱出水进入精密过滤器,以进一步除去废水中的微小颗粒,精密过滤器出水进入排放水池,待外排或回用。待吸附柱出水水头损失较大时,需要对吸附柱进行反洗。反洗进水为排放水池废水,由吸附柱底部进入,顶部排出,出水返回调节池。吸附柱反洗周期为两月一次,一次30min,反洗水量为进水量的2~3倍。当精密过滤器出水量减少时,需要对精密过滤器进行反洗。精密过滤器的反洗进水为排放水池废水,由过滤器底部进入,顶部排出,出水返回调节池。精密过滤器的反洗周期为两月一次,一次30min,反洗水量为进水量的2~3倍。

对该工艺路线进行成本核算,废水的处理过程消耗电、活化剂、吸附剂、人员费等。吸附剂按5000元/t计,每5年更换一次;活化剂按2000元/t计,每吨废水消耗活化剂2t;电费按0.7元/(kW•h)计,每天消耗600kW•h;工人月工资按3000元/人计,三班倒。由此经计算得出,每吨水的处理费用为5.86元。

4、结论

a)小试和中试研究表明,KL-As01吸附剂和KL-AsH1活化剂协同处理钨冶炼废水,处理后出水中砷质量浓度小于0.1mg/L,满足GB8978—1996《污水综合排放标准》中总砷的排放指标。

b)针对该企业400m3/d混合废水的处理进行工业化工艺路线设计,处理后出水中砷质量浓度小于0.1mg/L,估算运行成本为5.86元/t。

c)相对于其他处理方法,本吸附法具有处理工艺简单、处理结果稳定、设备占地面积小、易操作、处理成本较低等优点,具有良好的发展和应用前景。(来源:北京赛科康仑环保科技有限公司,江钨世泰科钨品有限公司,环境保护部固体废物与化学品管理技术中心)