1、现状和存在的问题

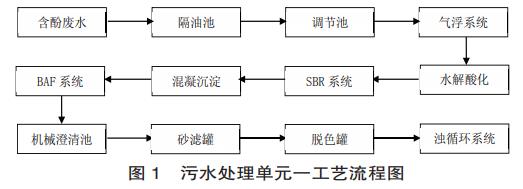

公司污水处理单元一系统2010年建成投用,设计负荷80m3/h,系统设有预处理系统、解酸化+一级生化SBR系统、二级生化处理BAF系统和后处理系统,主要用于处理主工艺粗煤气预处理过程中产生的含酚含氨废水,产水达到国家一级排放标准,并作为浊循环系统补水。工艺路线如图1所示。

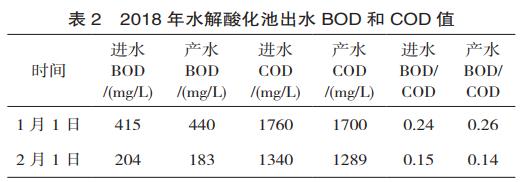

污一系统自投用以来产水色度、COD和SS超标严重,不但影响了后系统的运行稳定,同时富余产水因色度高无法通过回用水单元进行回收,造成零排放体系无法形成闭环。产水如表1所示。

产水色度高导致浊循环系统部分指标如正磷、余氯无法正常分析、视觉效果差,COD、SS高导致浊循环水系统浓缩倍数无法提升,阻垢剂、杀菌剂、剥离剂等药剂投加量增加,气化岛换热器堵塞频繁,因此污一产水提质改造势在必行。

2、污一系统产水超标原因分析

2.1 系统来水指标异常

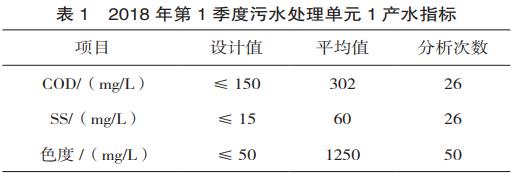

正常生化系统微生物对碳氮磷元素的需求比为m(C):m(T):m(P)=100:5:1。元素比例失衡不但会降低污泥处理效率,还会造成微生物菌群崩溃。2018年水解酸化池出水碳氮磷的平均比例为m(C):m(T):m(P)=100:10:0.05,氨氮比例严重超标,同时污一系统原设计进水氨氮为215mg/L,目前因前系统来水氨氮含量高且波动大,造成系统产水超标严重,如图2所示。

2.2 预处理单元运行效果差

2.2.1 气浮系统停用

溶气式气浮对COD的去除率一般在30%~50%,对SS的去除率在80%以上。目前污一气浮因溶气系统故障系统停用,同时水解酸化池运行效果差,导致SBR池进水SS和COD高,可生化性差。

2.2.2 水解酸化池转化率低

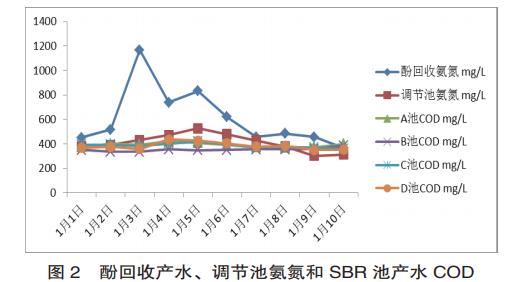

生化污水处理工艺进水BOD/COD比一般控制在0.3以上。目前水解酸化池进、出水BOD/COD比在0.14~0.26,进出水BOD/COD无明显变化,分析值如表2所示。

2.3 SBR系统运行不稳定

2.3.1 SBR池污泥负荷波动大

本工程SBR系统采用COD污泥负荷为0.16d-1,NH3-N负荷为0.0095d-1,而实际运行过程中生化系统氨氮负荷波动较大,以SBR-C池为例2018年每月氨氮平均负荷为0.12d-1。

2.3.2 溶解氧调整不及时

根据运行经验,SBR池溶解氧一般控制在2~4mg/L,曝气不足则会造成硝化反应过程不完全,系统出产水超标,丝状菌滋生污泥膨胀;溶解氧过高则会加速微生物氧化,造成MLVSS/MLSS比降低。目前SBR池因曝气管堵塞、老化、脱落严重,系统内曝气不均,形成局部溶解氧不足和偏高。

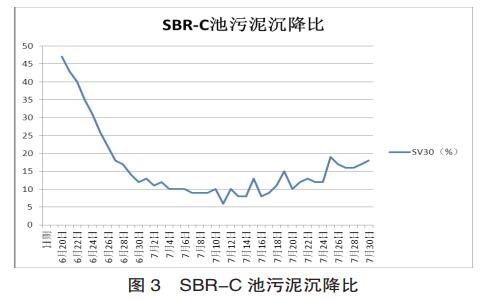

2.3.3 污泥沉降比大幅度下降

污泥沉降比一般控制在25%~30%可以达到良好的处理效果。7月1日前SBR-C池SV30波动较大维持在35%~50%,系统处于污泥过剩状态,后因系统受到冲击污泥大量死亡,沉降比急剧下降,降至10%左右,如图3所示。

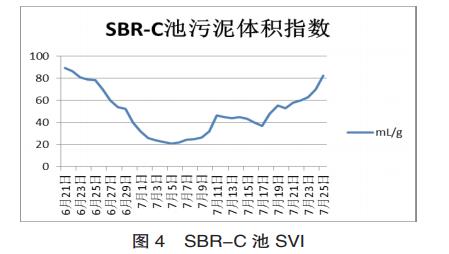

2.3.4 污泥体积指数下降

根据运行经验SVI一般控制在80~120mL/g,在前期运行过程中,因气浮系统长期停用导致大量无机悬浮物带入后系统,污泥脱水系统处理能力不足,大量老化污泥回流,导致SBR池污泥指数偏低。7月3日达到历史最低点23.6mL/g,系统已无法正常运行。如图4所示。

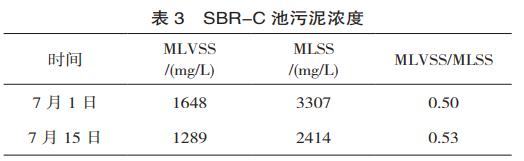

2.3.5 污泥活性下降

有机污泥浓度比代表了污泥的反应活性,本项目有机污泥浓度比MLVSS/MLSS为0.6~0.8,而实际运行过程中以SBR-C池为例比值均低于0.6,如表3所示。

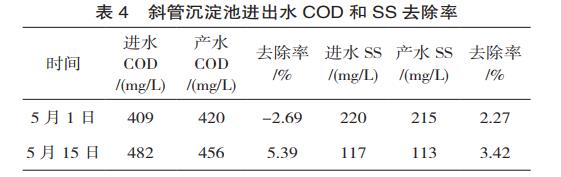

2.4 斜管沉淀池和机加池运行效果差

2.4.1 斜管沉淀池

斜管沉淀池因自身工艺缺陷,系统排泥不畅,填料内堵塞大量污泥,污泥长时间滞留易发生反硝化反应,产水携带大量浮泥,造成SS、COD波动大,甚至超过进水含量,如表4所示。

2.4.2 机加池

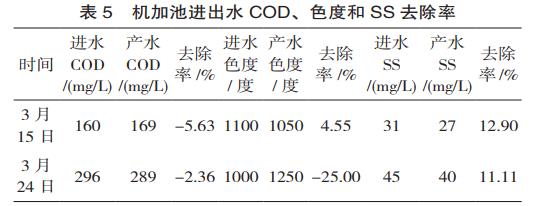

机加池原设计通过投加200目活性碳粉和絮凝剂对BAF产水的色度、悬浮物和COD进一步去除,但因来水水质差、机加池排泥效果差,导致机加池进出水水质无明显变化,如表5所示。

2.5 BAF运行效果差

曝气生物滤池工艺单元即BAF,利用填料载体培养微生物,对SBR池产水中难降解有机物进一步去除,降低产水色度和COD,但经过多年的运行调试BAF仍无法挂膜,进出水指标无变化。

3、污一产水提质措施

3.1 排放水池增设活性炭脱色罐

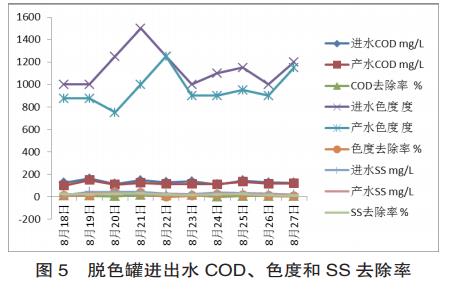

污一系统产水COD、SS和色度长期超标,对此在系统末端增加活性炭过滤脱色罐,脱色罐正常运行期间进出水水质如图5所示。经过一年的运行系统产水水质有所改善,但仍无法满足浊循环补水需求。

3.2 机加池投加脱色剂

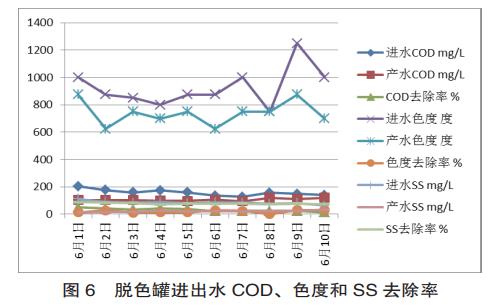

鉴于机加池投加活性炭粉导致产水指标波动大、悬浮物超标的现状,经过试验在机加池投加强氧化性脱色剂,氧化来水中COD去除色度,并协同PAM絮凝作用降低产水SS。经过实践产水指标如图6所示。COD和SS去除效率较高,但产水色度仍无法满足浊循环系统补水指标。

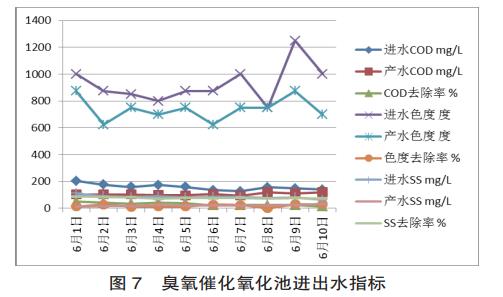

3.3 增加臭氧催化氧化单元

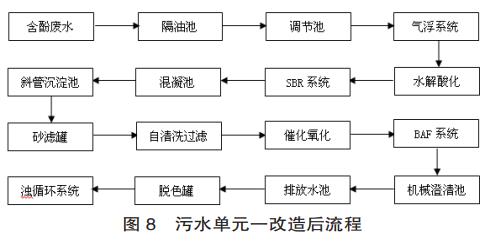

随着系统运行负荷提升,产水指标日趋恶化,经过调研决定在生化系统后增加臭氧催化氧化单元,并于2018年4月改造调试完成,系统改造完成后产水指标如图7所示,改造后流程如图8所示。

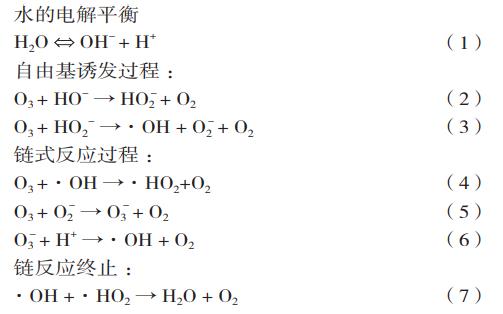

4、多相湿式臭氧催化氧化过程反应机理

臭氧催化氧化技术在工业废水处理中有着广泛的应用。水中的有机物主要通过两种途径被臭氧强氧化去除,一是臭氧对有机物直接氧化分解去除;二是臭氧间接氧化,即由臭氧产生的•OH对水中有机物进行无选择性氧化。•OH的氧化电位为2.80V,臭氧的氧化电位为2.07V,因此•OH的氧化能力比臭氧氧化能力高很多,对水中有机物有良好的降解和矿化效果,反应机理如下。

P(污染物)+O3→产物或中间物(直接臭氧氧化反应)

P(污染物)+•HO→产物或中间物(自由基反应)

在多相湿式氧化工艺中加入固体催化剂能够促进•OH的形成,并产生协同催化和混凝吸附作用,提高COD氧化去除的效率和速率,其可能反应机理如下。

5、结语

臭氧催化氧化单元投用后系统产水水质得到了巨大改善,产水达到浊循环系统补水标准,但随着装置运行仍有3个突出问题需要进一步优化解决。

1)系统产水铁含量高,缩短后系统流程,催化单元后只保留脱色罐,并将脱色罐活性炭滤料更换为天热锰砂,去除产水中铁离子,避免浊循环蒸发浓缩后铁含量超标。

2)催化池进水SS含量高,平均在60mg/L左右,导致曝气盘堵塞催化单元无法正常运行,对前系统进行优化,保证SBR池运行稳定,降低产水SS携带量,更换自清洗过滤器形式,保证催化池进水SS低于20mg/L。

3)放电管使用寿命短,通过材质更换升级延长放电管使用寿命。(来源:呼伦贝尔金新化工有限公司)