聚偏氟乙烯(PVDF)中空纤维膜的化学性能好,耐污染性、耐氧化性优良,有着良好的拉伸强度和高透水通量,因此近些年来在污水处理领域得到了迅猛的发展和广泛的应用。然而膜污染也已成为影响其实际应用的关键问题。国内外关于膜污染的报道较多,但对应用于以工业废水为主的污水处理厂的PVDF超滤膜的膜污染防治的工程实例还较少。本文针对南水水质净化厂出现膜污染问题的形成与控制开展了探讨研究。

1、南水水质净化厂现状

1.1 污水厂概况

南水水质净化厂位于珠海市高栏港经济区,服务范围为区内南水老镇、精细化工区、石油化工区、海洋装备制造区和平沙新城,设计处理规模50000m3/d,服务面积为51.7km2,规划服务人口7万人,进水90%以上属于工业废水。

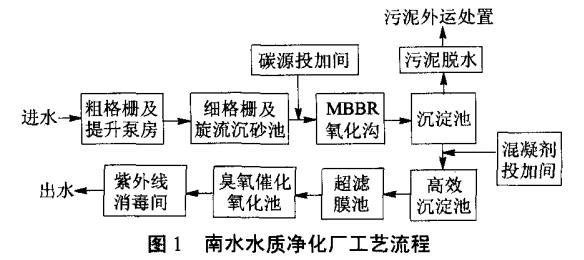

该厂于2009年10月建成投运,为进一步改善出水水质,按照政府要求,实施了升级改造工程并于2015年11月完成。升级改造后的生产工艺为“MBBR氧化沟+混凝沉淀+超滤+臭氧催化氧化(辅以活性炭吸附)”,工艺流程如图1所示。

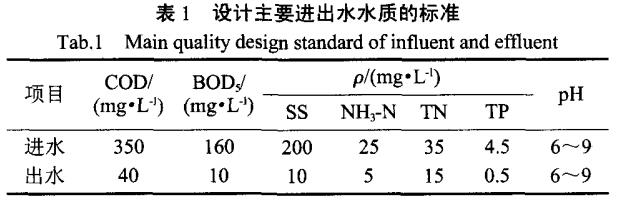

出水水质执行广东省地方标准《水污染物排放限值》(DB44/26-2001)第二时段一级标准及《城镇污水处理厂污染物排放标准》(GB18918—2002)一级A标准两者之严者。设计主要进出水水质如表1所示。

1.2 进水水质情况

由于南水水质净化厂服务范围为工业园区,该工业园区还在不断发展中,不断引进新的企业。

目前进水水质有以下特点:

1)水质波动较大,成分复杂,污染物质冲击负荷大;

2)有机污染物含量不高,难生物降解的COD比例较大,碳源不足,可生化性较差;

3)管网存在海水倒灌的问题,氯离子浓度偏高。

这些问题导致了污水厂的生化系统驯化培养难度较大,活性不足,降解有机污染物和脱氮除磷的效率较低,需要投加除磷药剂进行辅助的化学除磷。2015年11月~2016年l0月南水水质净化厂进厂水的各主要水质指标为(均值):COD为97mg/L,BOD为18.5mg/L,SS、NH3-N、TN、TP质量浓度分别为65、1.51、5.41、1.98mg/L,pH为6.8。

2、膜污染情况分析

2.1 超滤膜系统概况

该厂超滤膜系统采用浸没式PVDF帘式中空纤维膜,设计产水能力为50000m3/d,膜平均孔径为0.02~0.04μm。分为8个膜单元,每个膜单元4个膜组器,共计32个膜组器,总膜面积67200m2。

2.2 膜污染情况

该厂提标改造工程自2015年11月完工投运以来,生产运行稳定、出水水质稳定达标;但从2016年2月底开始,该厂超滤膜系统短时间内出现了较为严重的膜污染现象:1)膜系统的跨膜压差(TMP)短时间内迅速增加。维护性清洗周期(8d)内,最大跨膜压差由正常的-20~-30kPa迅速增加到40kPa(临界压差)以上;2)膜系统日常的维护性清洗后跨膜压差无法实现较为理想的恢复:使用浓度为500~800mg/L的次氯酸钠清洗,基本无效果,使用质量分数0.5%的柠檬酸清洗可以起到轻微效果;3)膜通量不断下降,严重影响了产水量。

2.3 膜污染成因分析

2.3.1 结垢物质检测分析

从膜池中起吊膜组器用肉眼观察,发现膜组器和膜丝表面出现了一层白色硬质污垢,感观与水垢相似,初步判断主要成分为无机物质。将白色结垢物质与稀盐酸进行化学反应,反应剧烈,生成大量气泡,基本完全分解。初步判断其主要成分是碳酸钙。

为进一步确认结垢物质成分,将膜组器上的白色结垢物质进行物质成分检测。检测结果显示,白色结垢物质主要有4种成分:钙、镁、碳酸根、硫酸根,其中钙和碳酸根的成分最多,占总物质重量的98.7%,且两种物质的摩尔数基本相同,进一步说明了白色结垢物质的主要成分是碳酸钙。

同时对白色结垢物质进行了XRD图谱分析。结果表明,样品与碳酸钙的匹配度达到95%以上,与其他几种标准样品的匹配度接近于0,因此可以进一步认定该样品的主要是成分就是碳酸钙。

2.3.2 结垢物质成因分析

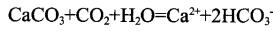

水中存在着碳酸体系的平衡:

当此平衡体系在某条件下处于平衡时,水中的碱度、pH、硬度及各离子态物质均达到一平衡的定值,此时不会出现碳酸钙沉积的倾向。一旦条件发生变化,导致水中某些成分发生变化时,原有的平衡即被破坏,使平衡发生移动。可以利用饱和指数判断水中CaCO3的平衡状态: 。

。

式中,为饱和指数,pH0为水体操作温度下实测pH,pH为水体操作温度下碳酸盐体系平衡的理论pH。

当IL=0时,体系平衡,不会出现CaCO3,结垢;当IL>0时,CaCO3处于过平衡状态,水质有结垢倾向。

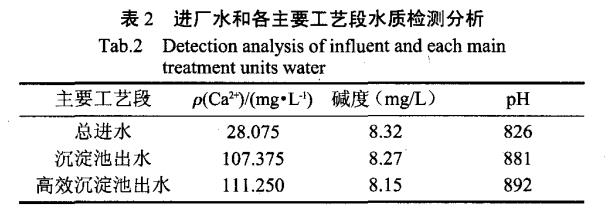

对进厂水和生产各主要工艺段水质进行了检测分析,检测结果如表2所示。

根据表2检测结果,经计算膜系统饱和指数IL>0,CaCO3处于过饱和状态,水质有结垢倾向。另外,由检测结果可知,进厂水钙离子含量较低(28.075mgm),而生产系统各主要工艺段的钙离子含量为110mg/L左右,因此推测生产系统内可能有引入Ca2+的环节。经对生产系统的主要生产药剂进行逐一分析,推测混凝剂PAC中可能含有较高浓度的Ca2+。经检测,得知混凝剂PAC钙离子含量极高,为34237mg/L。产生膜污染前,生产过程中PAC溶液的投加量约为7.8t/d,即相当于每天引入约267kg的Ca2+进入生产系统。在Ca2+偏高且不断引入的水质环境下,进一步促进了碳酸钙结垢的生成。

超滤膜的平均孔径只有0.03μm左右,由于浓差极化等作用,使得碳酸钙形成沉淀,在膜丝表面逐渐富集后被截留在膜系统中,最终逐渐形成了如此严重的膜污染问题。

3、膜清洗方案的研究

3.1 膜清洗方法的确定

首先对结垢物质重量进行了估算,经称量,每个膜组器的结垢重量约为4t,即32个膜组器共计约130t。要实现膜系统的正常产水,就必须首先要对已形成的碳酸钙进行清洗。由于已形成的碳酸钙量大,必须找到一种经济有效并容易操作的清洗方法。

3.1.1 盐酸清洗实验

首先开展了盐酸浸泡的小试实验,当盐酸溶液pH降至2.5以下时对碳酸钙的分解才比较完全。按照理论估算,清洗所需的浓盐酸(质量分数35%)为271t。然而在实际清洗过程中,pH会随着反应的进行而逐渐升高、反应速度减缓,因此需要不断地补充盐酸进入清洗池,但pH过低也会对膜组器中不锈钢等其他材质造成损伤。同时由于盐酸属于易制毒危化品,大量采购需要公安部门十分严格的审批,并且需要在厂内建设盐酸储存装置,储存装置建设也必须满足《建设项目安全设施“三同时”监督管理办法》(国家安监局36号令)的建设要求,其设计方案和建成验收也必须通过消防、安监等主管单位的验收合格后才能实施,建设和审批周期至少需要3个月,根本无法满足生产需要。因此,采用盐酸清洗,不仅用量极其巨大,且实施过程难度极大。

3.1.2 加强柠檬酸在线清洗

针对日益严重的膜污染现象,分析认为只有柠檬酸可以暂时作为代替盐酸的清洗药剂。首先立即增加了膜在线清洗的浓度和频次:将柠檬酸溶液的质量分数依次提高到1%、2%、5%,进行在线化学清洗,实施后膜污染情况得到了一定程度的缓解,但跨膜压差升高的速度依然较快,达到临界压差的周期依然较短,己形成的碳酸钙重量几乎没有减少。最后采用30%浓度的柠檬酸进行浸泡,浸泡后有大量的气泡冒出(分解产生CO2),但反应结束后仍有绝大部分碳酸钙未被分解去除,而且继续加入30%浓度的柠檬酸后反应中止。经分析是由于碳酸钙与高浓度的柠檬酸反应,表面容易形成了柠檬酸钙保护层,阻止反应彻底进行。因此,使用柠檬酸进行清洗的方式,不仅用药量大、成本极高,效果也无法保证,是不可行的。

3.1.3 氨基磺酸清洗

通过查询文献和实验室小试最终尝试了使用氨基磺酸进行清洗的方案。氨基磺酸分子式为NH2SO3H,具有不挥发、无臭味和对人身毒性极小等特点,是中等强度的酸,它反应生成的氨基磺酸盐大部分溶于水,对金属的侵蚀性强,不会引起不锈钢晶问腐蚀。水溶液呈酸性,与碳酸盐反应,形成可溶性盐,因此可用于去除水垢嘲,已被广泛用作锅炉、热交换器、冷却系统等的除垢剂。

首先开展了氨基磺酸与碳酸钙反应的小试实验,实验表明:1)二者反应剧烈,分解速度快,反应进行地十分彻底,实现了碳酸钙的全部分解;2)最佳反应浓度是质量分数为10%;3)反应完全后,对膜系统性能进行了检测,发现经过10%浓度的氨基磺酸浸泡1h后,膜通量大幅衰减,而且随着浸泡时间延长,膜通量也随之进一步衰减;4)根据PVDF的材料特性开展了膜通量的恢复实验,最终发现经氨基磺酸浸泡后的膜丝,继续采用浓度5000mg/L的次氯酸钠溶液继续浸泡8h,最后再使用质量分数2%的EDTA-2Na溶液进一步浸泡8h,可以实现膜通量性能的完全恢复。

3.2 膜清洗过程

首先,采用小试实验确定的“氨基磺酸+次氯酸钠(5000mg/L)+EDTA-2Na”联合清洗方案对第一个模组器实施了现场清洗,并对每一个步骤完成后的膜丝通量进行了检测。检测结果显示,经过氨基磺酸浸泡清洗过的膜丝再经过次氯酸钠+EDTA-2Na浸泡,膜通量有了显著的恢复和增加。进一步验证了现场清洗采用该清洗方案是可行的。

接下来按照该清洗方案开展了其余31个膜组器的现场清洗。实施清洗过程中,需要注意氨基磺酸溶液浓度保持在10%,同时需要做好3个清洗工序和31个膜组器清洗顺序的统筹安排。

3.3 膜清洗效果

经过近一个月的清洗后,碳酸钙得到完全分解去除,跨膜压差和膜通量均恢复到正常的理想状态。

4、膜污染控制

根据上文分析可知,产生此次膜污染的原因是由于进厂水pH、碱度均偏高,同时在生产过程中混凝PAC含有高浓度的Ca2+导致的。因此,为避免此次清洗后此类污染再次发生,就必须寻求能够根本控制膜污染的解决方案。结合生产工艺实际情况,在进水水质无法改变的前提下,主要有如下方案可供选择:1)加酸降低进厂水的pH,使饱和指数,IL≤0;2)在进入膜池前(高效沉淀池)投加阻垢剂,阻止结垢生成;3)在进入膜池前(高效沉淀池)投加碳酸钠,使钙离子提前沉淀;4)降低进入生产系统的Ca2+的含量。经分析,方案1~3都需要对现有工艺进行一定程度的工艺改造、投加药剂、增加设备,实施难度大、周期长,将影响正常生产,而且将进一步增加生产成本和安全风险,均不宜优先考虑。

4.1 更换混凝剂种类

经了解混凝剂PAC的生产工艺和市场情况,该药剂的主要生产原材料(粘土矿、铝土矿、煤矸石、铝酸钙等)和生产工艺中都不可避免地引入了Ca2+,因此需要考虑更换Ca2+含量低的混凝剂类别。

对常用的某混凝剂硫酸铝(氧化铝含量为7.8%)溶液样品进行了检测,测得其Ca2+含量仅为7.18mg/L,远远低于PAC溶液。经小试实验按比例投加后,实验膜系统的碳酸钙污染的现象基本没有发生,而且其混凝和化学除磷效果与PAC相当。因此,在生产过程中将PAC混凝剂更换为了硫酸铝。

4.2 加强膜系统的日常清洗维护

与此同时,从以下几个方面进一步加强了膜系统运行的日常清洗维护:1)优化了在线反洗方式:将在线反洗的方式由碱洗变更为了酸洗,即由次氯酸钠反洗变更为柠檬酸在线反洗,反洗注药频次为每天2次;2)加强了日常在线清洗频次:采用500~800mg/L的次氯酸钠进行在线化学清洗,清洗频率为8天每次;发现膜丝表面出现无机污染情况时,选择质量分数0.5%或1%柠檬酸进行维护性清洗:3)定期观察膜组器膜丝的表面污染情况,进行预警并强化恢复性清洗。

经过近半年的运行,膜系统没有再出现碳酸钙污染现象,膜系统跨膜压差和膜通量均维持在非常理想的状态。

5、结论

1)该厂本次出现膜污染的污染物质为碳酸钙。其成因是由于生产工艺中投加的PAC中含有大量的钙离子,在进水高pH、高碱度的水质环境下产生碳酸钙沉淀,沉淀经过膜系统的截留富集后逐渐形成了严重的膜污染。

2)采用了“氨基磺酸+次氯酸钠+EDTA-2Na”的联合清洗方法对污染物进行清洗,不仅完全分解去除了碳酸钙污染物,膜系统的跨膜压差和膜通量也均恢复到正常的理想状态。

3)通过更换混凝剂种类和加强膜系统的日常清洗维护,从根本上实现了膜系统的稳定运行。(来源:珠海市城市排水有限公司,珠海水务环境控股集团有限公司)