油田废水成分复杂,包括原油、有机物、无机物、无机盐类及微生物等。其中主要污染物是分散油、浮油、乳化油及少量的溶解油。油田污水的特点:量大面广,B0D、COD含量高,含盐量高,易燃、温度高、易氧化分解等特点。因此,使得油田采油废水的处理变得困难。目前,油田废水常用的处理技术有物理法、化学法、生物法。有时采用单一的处理技术很难达到油田废水的排放标准,因此,通常采用几种工艺组合,形成多级处理工艺,从而实现油田污水的达标排放及回收利用。近几年,随着油田废水处理技术的快速发展,国内外不断涌现油田废水新型处理技术。但是目前油田废水处理技术还存在着很多问题,需要进一步地研究,从而实现更好的突破。

1、油田采油废水现状

随着油田采油的进行,油田采油废水的处理面临以下难题。

(1)油田采油废水的来源广。

随着油田不断地开采,由于地层的不同产生的废水成分也不相同,有的来自地底下的地层水,也有的是在原有开采过程的各个生产环节中所产生的废水,因此给油田废水的处理带来了很多困难。

(2)油田采油污废水的排放量大。

近年来我国的油田采油发展非常迅速,油田污水的排放量也在逐年增加。

(3)油田采油废水成分复杂。

在油田采油领域出现的废水中大多包含有很多的有毒有害物质,其中以有机物为主,油田采油废水还含有溶解矿物质、溶解气、化学药剂、无机盐等多种物质,这就给油田废水处理技术的选择带来了困难。

2、油田采油废水的处理技术

2.1 物理法处理技术

2.1.1 过滤法

过滤法是通过滤料截留大颗粒悬浮物的方式去除部分污染物。过滤法除油效果很好,但对进水的COD的含量、温度、PH、石油类污染物的浓度及过滤速度等要求极为严格。

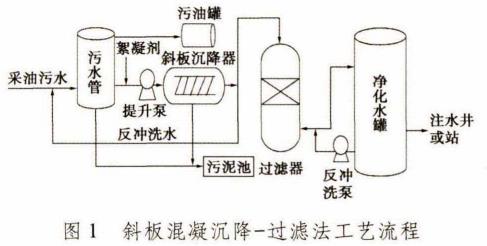

吴新民等用斜板混凝沉降-过滤法工艺(图1)对陕北某低渗透油田采油污水进行处理研究。通过大量絮凝试验研究表明,当絮凝剂WXT-766用量50mg/L和助凝剂WT-831用量2.0mg/L配合使用,使得污水处理具有良好的处理效果。在此工艺处理下,处理后污水的含油量降低到5.0mg/L,悬浮物的粒径

2.1.2 吸附法

吸附法是依靠比表面积较大的吸附材料吸附废水中的污染物,对一些大分子有机污染物的处理效果尤为显著,近年来广泛地用于采油废水的处理。常见吸附剂有活性炭、粉煤灰、膨润土、炭石纤维、高吸油树脂等。

Delazare等以水镁石状金属离子片(Mg-Al)为原料合成水滑石(LDH),再采用共沉淀法制备了CLDH吸附剂。并在室温25℃下,油田废水的PH为9,以CLDH对油田废水中硼酸根离子的亲和力为指标进行研究。结果表明,LDH具有高的比表面积(202.3m2/g),在去除硼酸根离子时10min就可以达到平衡状态。不论油田废水的初始pH是多少,LDH都具有较高的缓冲能力,吸附水平随着吸附剂量的增加而增加。用CLDH处理含30mg/L油田废水,处理后的浓度为5mg/L,符合巴西环境法规规定标准。动力学模型拟合表明,CLDH对硼的吸附符合pseudo-seconcl动力学模型^吸附等温线研究表明,Freundlich等温线最适合描述CLDH对硼的吸附。CLDH可以作为新型的吸附材料应用于油田废水的处理。

2.1.3 气浮法

气浮法用于去除废水中密度<1的悬浮物、油类和脂肪等。在固液分离过程中,凭借高效、快速的特点受到国内外研究人员的关注,并得到快速发展,目前广泛应用于各类含油废水的处理。

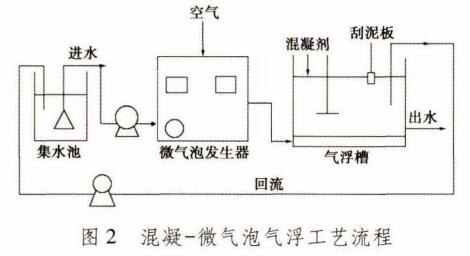

张志辉等用混凝-微气泡气浮工艺(如图2)进行预处理,以混凝PAC用量、气浮时间及发生器工作压力对气浮效果的影响为指标对工艺进行优化,结果表明,混凝剂PAC为50mg/L,气浮时间15min,发生器工作压力0.4MPa,浊度去除率46.1%,除油率为82.2%。混凝-微气泡气浮工艺的除油率比单独地混凝和气浮作用之和要高出27.7%。说明混凝和气浮存在着协同作用,能够增强除油效果。

2.1.4 磁化法

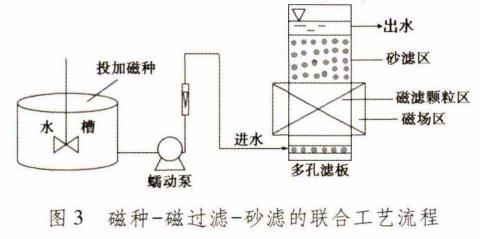

磁化法是在磁电装置的作用下,向采油废水中加入电解质以增加导电性,让采油废水产生磁性,并借此破坏乳化油的稳定性,从而进行油水分离。Wang等以改性Fe3O4粉末为磁性种子,改性Fe3O4颗粒为磁过滤介质,采用磁种-磁过滤-砂滤的联合工艺(如图3)对江苏油田污水进行处理。以磁种用量、搅拌强度、磁感应强度及磁滤速度为影响因素,除油效率为指标对工艺进行了研究。研究结果表明,改性Fe3O4粉末对油田废水具有明显的除油效果,与改性之前相比,脱油率提高了17.5%。最佳工艺条件:磁种用量300mg/L,搅拌强度250r/min,磁感应强度0.0819T,磁滤速度25m/h,进水含油量111.5mg/L,出水含油量8.3mg/L,除油效率92.5%,符合《污水综合排放标准》的二级排放标准。

2. 2化学处理法

2.2.1 化学混凝法

油田废水的主要污染物为溶解性有机物。在水处理过程中加入絮凝剂,可以破坏污水中胶体的稳定性及降低油类物质的乳化性,除去部分分散油和乳状油。化学混凝法操作简单、费用低,但产生的泥淹多,加人化学药品可能造成废水的二次污染,COD的去除率低。因此单独处理采油废水并不常见,一般作为预处理技术。

刘羽等采用化学混凝法对陕北某原油处理厂采油废水进行处理。以三氯化铁作为混凝剂,采用正交实验研究了FeCl3用量、采油废水PH、采油废水温度等因素对废水COD去除率的影响。正交实验结果表明,在常温下,当FeCl3用量为25mg/L,采油废水的pH为8,PAM为0.75mg/L,搅拌速度为250r/min,快速搅拌2min,搅拌速度30r/min,慢速搅拌5min,静置30min。采油废水的COD由3815mg/L降至1034mg/L,去除率达到72.9%。

2.2.2 电解法

电解法用小间隙、高流速旋转电极装置对废水进行处理,常用于去除乳化油和高分子有机物。孟晓龙等用电解法配合絮凝、沉降、过滤工艺对华北油田含油污水进行处理实验。以电极材料、电解时间、电极间距和电解电压为影响因素,以悬浮物的量和含油量为指标对工艺进行优化,结果表明,阳极为Al、阴极为Cu,电极板间距为6cm,电解时间20min,电解电压4V时对油田含油污水处理效果最佳。污水含油量矣5mg/L,悬浮物含量矣1mg/L,出水水质达到《碎屑岩油藏注水水质标准》要求。

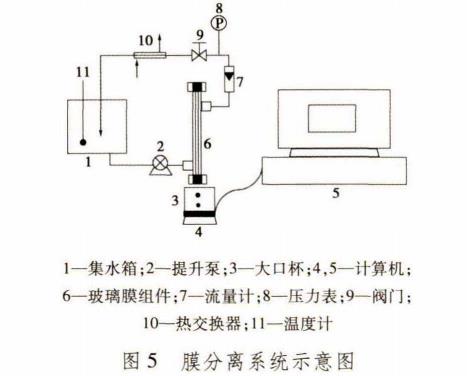

2.2.3 膜分离法

膜分离技术是利用液-液分散体系中两相与固体膜表面亲和力的差异,达到将污水净化的目的。膜分离法具有无需添加试剂、不产生污泥、浓缩液可燃烧等优点,近年来越来越多地用于油田废水的处理。

在石油生产中会产生多种污染物,直接排放严重污染生态环境,PAC絮凝通常用于石油生产中含油废水的含油量和CODcr的去除,但是处理后很难达标。Li等采用PAC絮凝-膜分离技术处理含油废水。结果表明,处理后的含油废水水质与絮凝条件、过滤条件等操作参数有关,当PAC用量为70~80mg/L,pH为7〜8,反应时间为70min,微滤温度为40℃,速度流量为2m/s,含油量的去除率为99%,CODcr的去除率为98%,悬浮物质的去除率为91%,出水水质达到一级排放标准。

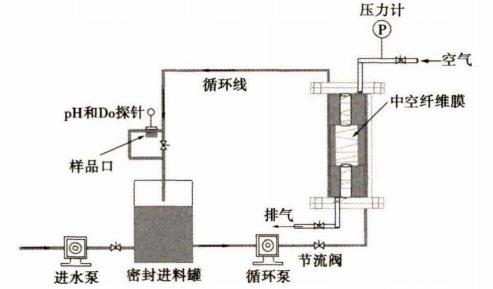

Hua等用膜曝气生物膜反应器(MABR)工艺(图4)处理海上石油平台油田产生的废水。研究了进水悬浮固体(SS)、膜内气压和进料流速对化学需氧量(COD)、油和氨氮(NH4+-N)去除的影响。结果表明,高流入SS导致生物膜外表面形成含有不溶性SS的阻挡层,这显然降低了NH4+-N和有机底物从废水到生物膜的传质。在进料流速为0.1m/s的条件下,随着膜内气压的增加,中空纤维膜的透氧通量增加,在0.12MPa时NH4+-N的去除率达到95%。在膜内气压为0.08MPa,进料流速为0.05m/S的条件下,随着流速的增加,MABR的性能显著提高,COD、油和NH4+-N的最佳去除率达到60.3%、80%和95%,本研究表明,MABR在处理0PWF00P方面具有广阔的应用前景。

He等采用CA中空纤维膜膜分离系统(图5)对油田废水进行处理。CA中空纤维膜对于油田水处理具有良好的性能和防污效果。渗透液透明、无色、油含量低、COD值低,和渗透油中的油含量符合排放标准。随着过滤次数的增加,水平渗透通量保持在相对较高的水平,反洗后也具有很好恢复性。

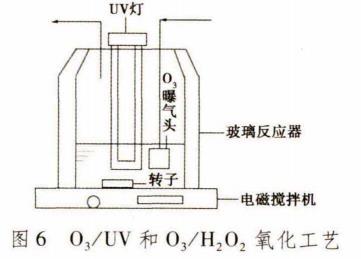

2.2.4化学氧化法

采油废水处理的化学氧化法有臭氧氧化法UV/O3氧化法、UV/H2O2氧化法、催化氧化等。为了降低油田采油废水中的COD,陈颖等用O3/UV和O3/H2O2氧化工艺(图6所示)对聚丙烯酰胺(PAM)采油废水进行处理研究。以氧化时间、PH、O3和H2O2物质量的比、紫外灯功率为影响因素研究该工艺对采油废水处理效果的影响。结果表明,与单独使用臭氧相比,O3/UV和O3/H2O2氧化联合工艺对采油废水中的COD及PAM的去除效果更好,O3/UV对采油废水处理的最佳工艺:氧化时间为30min,PH=8,质量浓度为19.7mg/L,紫外灯功率为18W,此时废水的可生化性提高至0.092。O3/H2O2对采油废水处理的最佳工艺:氧化时间为30min,PH=8,O3和H2O2物质的量之比为0.3,紫外灯功率为18W,废水的可生化性提高至0.175。该工艺提高了采油废水的可生化性,为后续的处理工艺的运行减轻了压力。

2.3 生物法处理技术

采油废水经隔油、气浮等预处理后,废水中油含量有所降低,但废水中的COD含量仍很高,很难达到国家规定的排放标准,仍需要进行后续的生物处理。

2.3.1 好氧生物处理

好氧生物处理:活性污泥法和生物膜法,并在此基础上发展出多种工艺。

(1)活性污泥法。

活性污泥法中SBR工艺常被用来处理采油废水。Lu等在实验室用一种批量活性污泥反应器结合零价铁/EDTA/空气工艺对油田废水处理。由零价铁(ZVI)、乙二胺四乙酸(EDTA)在批量活性污泥反应器中进行生物降解。结果表明,最佳预处理条件为:150mg/L的EDTA,20g/LZVI,反应时间180min的条件下,水解聚丙烯酰胺(HPAM)去除效率砧%,总石油烃(TPH)去除效率59%和化学需氧量(COD)的去除效率为45%。在随后的40h生物修复过程中,HPAM、TPH、COD的总去除率分别为96%、97%、92%。使用ZEA工艺的高级氧化和生物降解工艺的组合取得了显著的去除水平。与其他羟基自由基生成系统相比,ZEA氧化的优点是工艺简单、化学药品价格低廉并且不需要昂贵的二氧化钛颗粒或臭氧发生器。这对于油田环境中大量废水的原位处理尤为重要。

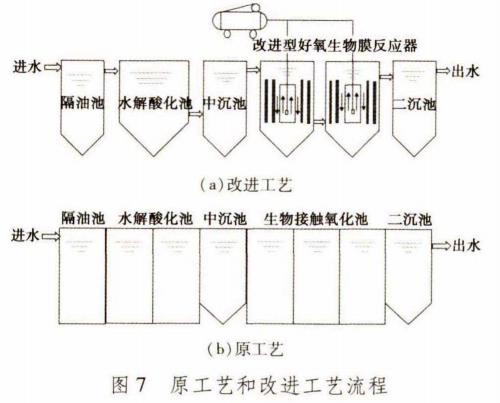

(2)生物膜法。

生物膜法包括生物滤池、生物流化床和生物接触氧化。由于采油废水中悬浮物的含量高,因此使用生物膜法处理采油废水前必须先进行预处理。河南油田某稠油联合站现有污水处理装置,因生物膜结垢不能长期稳定运行。为了减少生物膜结垢,张敏等改进了原工艺,增加了弹性填料和内循环曝气器装置(图7)。进行了中试实验,对改进型工艺对氨氮、悬浮物、COD、总氮的去除效果及稳定性能进行了测试,并与原工艺进行了对比。结果表明,改进型的工艺出水氨氮、悬浮物、COD、总氮浓度分别为6.1、7.6、71.0、7.9mg/L,为原工艺的141.9%、57.6%、68.9%、44.6%。改进工艺出水后再进行絮凝沉淀实验,出水COD<60mg/L,满足国家污水综合排放标准一级B要求。运行期间,好氧生物膜VSS/SS没有明显变化,说明改进后的工艺生物膜结垢量大大减少,实现了工艺长期稳定运行。

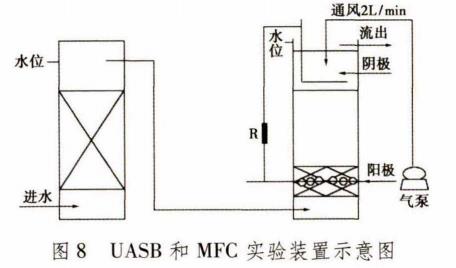

2.3.2 厌氧生物处理

油田采油废水中的有机污染物存在着难生物降解的多环芳烃类高分子有机物,需要进行厌氧处理,使大分子有机污染物降解为小分子的酸和醇类,同时去除部分的S2-,提高好氧可生化性。

Gong等采用上流式厌氧污泥床(UASB)反应堆和微生物燃料电池(MFC)联用工艺(如图8)处理实验室规模的油田废水,结果表明,当废水处理和电力生产的最佳水力停留时间为26h,废水中COD的去除率超过90%,NH3-N的去除率超过83%。与中国石化工业专业排放标准(GB4287—92)相比,水力停留时间为40h和26h,NH3-N和COD的出水浓度可以满足一级标准(NH3-N<20mg/L,,CODcr<100mg/L)。水力停留时间为12h,NH3-N和COD的出水浓度可以满足二级标准(NH3-N<30mg/L,CODcr<120mg/L)。。GC-MS检测分析表明,大多数碳氢化合物在该系统中能够发生生物降解。说明UASB和顺序MFC反应堆耦合系统不仅能够运用于含油污水处理,同时也能进行电力生产,在实际的应用中具有很大的潜能。

2.3.3 自然生物处理

污水的自然生物处理较为成熟的是氧化塘法,氧化塘法处理采油废水在国内外已得到充分的应用。国内利用氧化塘技术处理桩西联采油废水的工程已获得成功,废水最终达标排放。

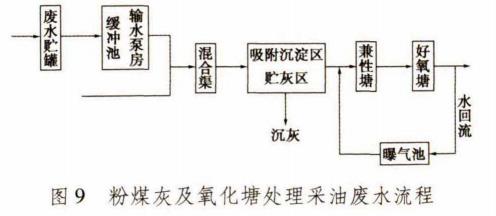

师祥洪采用粉煤灰及氧化塘工艺(图9)来处理胜利油田采油过程中产生的废水。首先,粉煤灰对COD、氨氮、挥发酚以及油类等污染物具有较强的吸附作用,再加上氧化塘生化处理就能够实现废水的达标处理。粉煤灰及氧化塘处理工艺处理采油废水具有降低工程投资、运行成本低、维护管理方便、缓冲能力强及稳定性好等优点。

3、结论与展望

通过以上的讨论与研究可知,油田采油废水的处理是一个相对复杂的过程,国内外所使用的处理技术也存在一定差异,很多新的处理技术得到了广泛的应用。一些传统工艺逐渐暴露出了弊端,已经不能满足油田采油废水处理的需求。因此,在现实的油田采油废水处理过程中,各油田应切合自身实际,同时兼顾经济因素、可行性因素、环保因素,在原有处理工艺的基础上,发展研究新型处理技术,采用多种技术结合的方式,以确保最大限度地提升油田采油废水的处理效率,保护地区的生态环境,使得我国石油开采工作能够环保、健康、持续、稳定地运行。(来源:南京中电环保科技有限公司,上海海事大学海洋科学与工程学院,中建市政工程有限公司)