污水汽提装置是环保装置,在企业污水处理流程中担负着处理催化裂化、延迟焦化等装置产生的酸性水、削减上游污染物排放浓度的任务。污水汽提装置的稳定运行是污水处理场排水稳定达标的基础。同时随着国家对环保管理的越趋严格,环境标准中各项排放指标的大幅度降低,也对其运行的稳定性和处理效果有了更高的要求。因此,影响汽提装置运行效果的原料水脱气问题、含油问题、携带焦粉问题以及处理能力不足的问题就显得尤为明显和重要。本文对污水汽提装置的现状及发展趋势进行了详细的阐述,并结合企业污水汽提装置实际运行存在的问题给出了解决措施和改造方案。

1、实验部分

1.1 实验仪器

(1)污水含油的测定

吸附柱:内径100mm、长约200mm的玻璃层析柱。红外分光光度计。

分液漏斗:1000mL。

容量瓶:50、100、1000mL。

玻璃砂芯漏斗:G一1型40mL。

采样瓶:玻璃瓶。

(2)污水含焦粉颗粒的测定

烧杯或宽颈的锥形烧瓶、称量瓶、玻璃漏斗、吸滤瓶、水流泵或真空泵、干燥器、水浴、红外线灯炮、微孔玻璃滤器:坩锅式,滤板孔径4.5~9m。

1.2 实验原理

污水含焦粉颗粒分析的实验原理:称取一定量的试样,用已恒重的滤器过滤,被留在滤器上的杂质即为所称物质重量。

1.3 配方选择

①空白水样;

②空白水样加入缓蚀剂;

③空白水样加入缓蚀剂、破乳剂。每组空白水样取100mL,加入20mg/L缓蚀剂、400mg/L破乳剂。

2、实验结果及分析

2.1 反相破乳剂作用原理

经比较,选择RF一01反相破乳剂,该剂由多种活性官能团的高分子化合与某些活跃的金属离子组成,其与处理的污水除有电性中和作用之外,还有“架桥”作用,可改善油包水乳液的界面张力,最终完成油水分离。该产品为中性均匀水溶性液体,可利用注剂泵连续加入污水中,加入过程中需与污水进行充分混合。

2.2 无机絮凝剂实验

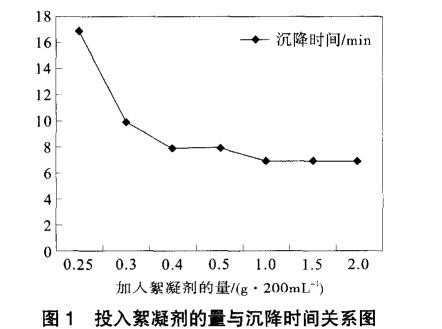

根据无机絮凝剂K2SO4.12H2O(以下简称明矾)的净水功能采取加入明矾的方法进行7组试验,分别按0.25、0.3、0.4、0.5、1.0、1.5、2.0、2.5g明矾加入到200mL水样中,加入明矾后溶液瞬时变为灰黑色并同时有絮状沉淀生成,反应迅速,沉降10min后基本达到相同分离效果。灰黑色絮状沉淀沉降在瓶底(图1)。

从图1可以看出,当加入量在0.25—0.5g/mL时,随絮凝剂加入量的增加,沉降时间有明显的下降,但当絮凝剂量继续增加时,沉降时间不发生明显的缩短,成本反而上升。综合考虑成本、效果因素,选择加入1000mg/L,效果就很好,絮凝速度快,沉降也比较快。

3、实际采取的措施及结论

3.1 污水汽提装置原料含油高的解决措施

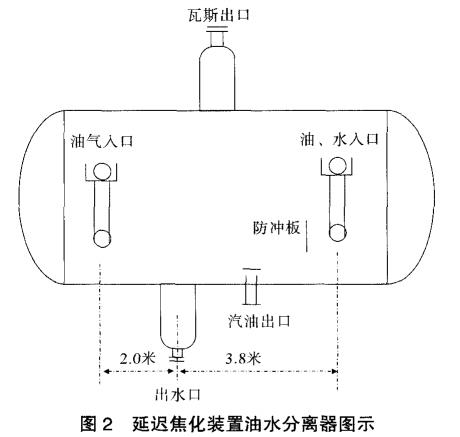

(1)在油水分离器后增设二次脱水设施,延长油水分离时间为延长停留时间,在分馏塔油水分离后增加了二次脱水罐,如图2所示,二次脱水罐实际容积17m3,漂油侧容积11.3m3,液位按85%控制计算,有效容积9.6m3,停留时间增加1.2h。

减少分馏塔污水产生量,延长油水分离器内油水分离时间为降低分馏塔油水分离器负荷,增加污水停留时间,将加热炉注水由4.2t/h降至3.9t/h,相对增加污水在油水分离器的停留时间。校验测量仪表,确定最佳液位控制值对油水分离器油水界位(沉桶)液面计进行了校验,通过反复调整油水界位,最终将油水分离器油水界位由原来的65%提高至90%,保证油水分离效。

(2)优化油水分离器操作,提高油水分离效率通对油水分离器结构进行分析,油水分离器现有2个入口,一个是油、水入口(北侧),距分离器底部脱水口3.8m,而且其前部设有挡板,另一入口为油汽人口(南侧),距分离器底部脱水口2.0m,且油气人口管分布管与油、水入口管分布管形式不同,经工艺操作调整,找到最佳的2个人口流量比例,改善了油水分离器的油水分离状态,相对延长了油水停留时间,降低了油水分离器内油水乳化状态,使含油基本稳定在250~300mg/L之间,除油效率达到90%以上。

(3)在二油水分离器前投加破乳剂,提高油水分离效果由于在二次脱水罐投加破乳剂对提高油水分离效果明显,因此,在延迟焦化装置分馏塔污水进入油水分离器前投加破乳剂,改善油水分离效果,降低二次脱水罐排水含油。

3.2 污水汽提装置原料含油高的解决效果

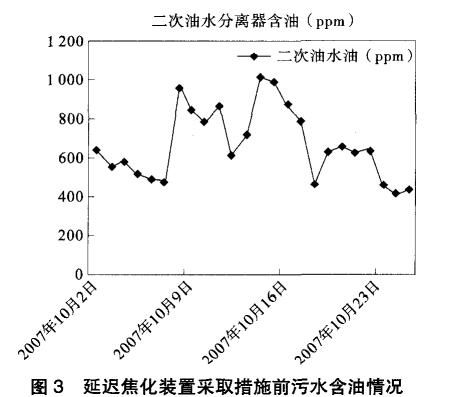

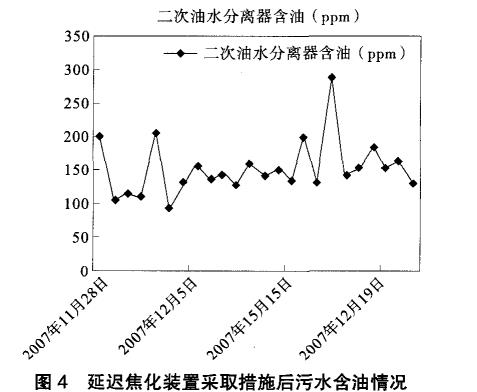

在采取了上述措施后,通过分析对比发现:注剂前,污水含油平均在661.7mg/L,且集中在500~1000mg/L之间波动。注剂后,破乳除油效果显著,污水含油平均值降至151.6mg/L,且集中在100-200mg/L范围内,达到送污水汽提装置标准。延迟焦化装置采取措施前、后污水含油情况详见图3、4。

通过对生产操作的优化调整,对设备、设施的维修,考察缓蚀剂与破乳剂混合投加的效果,使焦化油水分离器排水石油类含量由675mg/L下降到200mg/L以下,解决了催化污水汽提原料水罐喷瓦斯等问题,保证了污水汽提装置安全、平稳的运行。

3.3 污水汽提装置原料携带焦粉解决措施

(1)稳定操作,避免大幅度波动,尤其是操作压力要控制平稳,不要有太大的变化。

(2)换塔操作期间,四通阀切换要提前调整。焦炭塔顶可以添加消泡剂来减轻夹带焦粉,控制焦炭塔顶温低于420℃,防止油气在大瓦斯线及后续设备继续反应结焦。

(3)注消泡剂控制好焦碳塔的泡沫层高度防止焦粉带入分馏塔,加强分馏塔下部的油气洗涤,防止焦粉带到分馏塔上部。

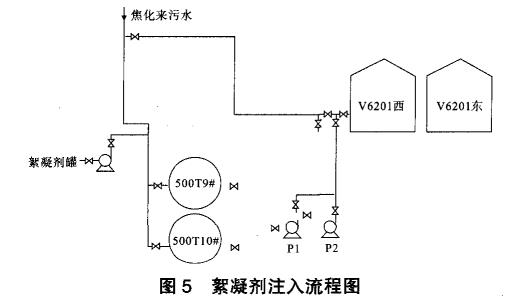

(4)注入絮凝剂沉降焦粉颗粒。通过实验可以得知,在污水中加入一定量的无机絮凝剂明矾就可以使焦粉快速沉淀下来,达到去除的目的。因此采取延迟焦化污水在人污水汽提装置前加入絮凝剂等手段,去除焦化污水中的焦粉。设计流程如图5。

利用旧恒升化工醚化装置两台闲置储罐500T一9、10#罐,将延迟焦化装置污水直接送至500T一9、10#罐,途中通过注剂泵加入絮凝剂,使絮凝剂与延迟焦化装置污水一起送至500T一9、10#罐絮凝,沉淀后经过P1、P2送至污水汽提装置原料水罐,以达到去除焦粉颗粒的目的。

3.4 污水汽提装置机泵结垢物质分析及确定

采集污水汽提装置泵6201内结垢物质,进行分析试验:

第一步:取结垢物质少许,加入盐酸。样品剧烈反应,放出大量气体。分析气体性质:无色,无味,能使pH试纸呈红色。可以推断为二氧化碳。反应结束后,溶液无色透明,说明该物质在酸性溶液中溶解良好。初步断定该结垢物质为碳酸盐沉淀。

第二步:再取结垢物质少许,加入盐酸(1:1)溶解完全。然后向溶液中加入稀硫酸,有白色沉淀,逐渐加大溶液酸性,当pH值为1时仍然不溶解。说明这种白色沉淀不溶于强酸。可以认为是生成钙盐沉淀。

第三步:通过对结垢内物质进行酸稀释,测定溶液的钙、镁离子含量后反算结垢物质内钙含量为39.58%,镁含量为0.17%。推算结垢物质中碳酸钙含量为98.95%,碳酸镁含量为0.60%,因此结垢物质基本为碳酸钙。并且由于碳酸镁在水中溶解度(0.227g/L)几乎是碳酸钙在水中溶解度(0.053g/L))4倍,因此碳酸钙比碳酸镁难溶,优先沉淀析出。

4、总结

恒升化工污水汽捉装置的工艺路线采用的是单塔加压侧线抽出汽提工艺。该装置于2006年10月25日与催化裂化装置同步建成并投人生产,处理催化裂化装置产生的含硫、含氨污水,原设计处理能力为l6万t/a。2008年随催化裂化装置同步扩能改造,将汽提塔部分塔板改为填料后,处理能力达到25万t/a,从此没有再进行过改造。2011年以后由于环保要求的提高以及当时大量节水的要求,延迟焦化装置产生的酸性水送污水汽提装置处理,使污水汽提装置总加工量达到30t/h,污水汽提装置处于超负荷运行状态。同时,由于该装置原料水石油类含量偏高、携带不易沉降的焦粉颗粒等,污水汽提装置操作出现了异常变化,造成污水汽提装置处理量不断下滑、排水氨氮超标、冲击下游污水处理装置,造成总排水质恶化,限制污水回用总量。污水汽提装置是环保装置,担负着催化裂化装置、延迟焦化装置酸性水的处理任务。如果该装置出现操作异常,催化裂化装置、延迟焦化装置产生的酸性水将直接排入下水,会对下游的污水处理场造成碱冲击。所以该装置的正常运转在环保工作中有非常重要的作用。

本文着重研究了延迟焦化装置污水含油高、携带焦粉的原因及解决措施,污水汽提装置结垢的原因及解决措施以及影响污水汽提装置加工能力的因素及解决措施。其中分馏塔塔顶产物中含有大量酚类和石油类,挥发酚含量较高,而酚类在水中具有表面活性剂的功能,油、水无法充分分离。由于延迟焦化装置固有的工艺特点,在其周期性生产期间,换塔操作会造成塔内气速增加,使得胶质、沥青质形成的焦粉晶体被携带至分馏塔,虽经分馏塔的洗涤作用但仍有部分细小的焦粉颗粒被携带至塔顶产品,在油水分离器的油水分离过程中进入污水系统带人污水汽提装置。由于延迟焦化及催化裂化污水一同进入污水汽提装置本身已超出了装置负荷,再加上塔盘的结垢的影响,使得污水汽提装置加工能力严重不足,全塔压降增大,无法满足催化裂化、延迟焦化装置酸性水量的处理要求。

经过各种原因分析及准确定位,主汽提塔进行了改造,主要改造内容有两点:一是塔顶6.5m3QH一1型散堆填料全部更新为BY—W型散堆填料,且使本次改造在塔板开孔率仅为8.01%的情况下也能满足大加工量的要求。改造后,污水汽提装置按设计值进行了标定,即冷进料1t/h,热进料30t/h,蒸汽量5.5t/h,塔顶压力控制0.56MPa。从标定结果看:本次改造达到预期目标,改造后加工量调整范围明显增加,标定当天加工量从2lt/h时逐渐调整到31t/h,汽提塔操作正常,调整顺利无阻滞。在加工量提高到31t/h净水氨氮质量满足设计要求。当原料水处理量31t/h(冷、热进料之和)时,净化水质量相对稳定,氨氮量在30.3~37.2mL范围内,满足设计的氨氮指标≯65mg/L的要求,同时解决了侧线硫含量较高的问题。全塔压降由改造前的0.14MPa降至0.04MPa。

恒升化工污水汽提装置问题整改后,可实现净化水的梯级回用,按净化水产生量为20t/h、工业用水成本为2.13元/t、全年开工时间按8400h计算。为企业创效:2.13×20×8400=35.78万元/a。由于净化水质量的好转,恒升化工老区污水场总排水实现终水回用,按终水回用量平均为90t/h、工业水成本为2.13元/t、全年开下时间按8400h计算。为企业间接创效:2.13×90×8400=161.03万元/a,以上总创效益为:5.78+161.03=196.81万元/a。

(来源:山东华鲁恒升化工股份公司)