来自煤直接液化的高浓度污水含有较高的NH3、H2S、石油类和以酚类为主的多种有机物,其COD较高、生物毒性大、可生化性差,项目建设初期选择的“双塔汽提+萃取脱酚+高效曝气生物滤池”的技术路线,在实际运行中存在诸多问题,通过持续对高浓度污水处理技术的开发.最终探索出“双塔汽提+酚回收+高效催化氧化预处理+固定化高效曝气生物滤池+臭氧氧化+深度处理”工艺技术路线.实现高浓度污水资源化再利用和污水的达标回用。

1、煤直接液化高浓度污水处理运行中难题

1)高浓度污水带煤粉严重,造成脱硫化氢塔和脱氨塔内部塔盘、配套的机泵过滤器、冷换设备和仪表频繁堵塞。只能运行3个月就需要停工检修,难以长周期运行,高浓度污水中乳化油含量高,脱硫化氢塔顶产出的酸性气温度高且带水带油严重,影响下游硫磺回收装置稳定运行,酚回收装置设计有缺陷,出水氨氮和挥发酚超标,达不到设计出水质指标。

2)脱酚后高浓度污水有机污染物较高、生物毒性大、可生化性差,仅依靠固定化高效曝气生物滤池处理。达不到预期效果,当上游来水量或水质发生变化时,固定化高效曝气生物滤池容易受到冲击,导致出水不合格,且微生物恢复周期较长,影响正常运行。

3)固定化高效曝气生物滤池处理后产水中含蒽醌等显色基团,出水色度较高且无法进行生物降解,导致产品水无法达标回用。

2、煤直接液化高浓度污水处理技术开发

2.1 脱硫化氢塔和脱氨塔技术

高浓度污水油含量平均在6%左右,且污水中大部分油的密度小于1mL,有一小部分油密度与水的密度接近,且水中带有大量的煤粉。实际运行中对双塔汽提产生严重影响。经过多次研究确定“液相前部拦截中部引导后部去除,气相赶出去”的原则,即在含硫污水缓冲罐中增加除油除煤粉设施,利用旋流分离和自然沉降的方法对高浓度污水中的油和煤粉进行初步分离.密度大于水的油沉降至内罐底部和煤粉一起排出收集,剩余煤粉和油进一步进行静止沉降去除;中部脱硫化氢塔和脱氨塔采用防堵塞立体塔盘,保证煤粉不在塔内沉积,在脱氨塔后部增加脱氨净化水中煤粉沉积清除设施;后部脱硫化氢塔顶部酸性气夹带煤粉导致测量仪表频繁堵塞,在仪表测量引出管增加氮气反吹风,彻底把煤粉“赶出去”,使仪表系统正常运行。同时对双塔汽提的内部结构进行研发,取得了显著效果,保证了双塔连续稳定运行,同时双塔的出水达到了设计指标要求。

2.2 酚回收技术

该工艺装置采取先萃取脱酚后精馏脱氨工艺,萃取溶剂采用二异丙基醚。针对装置产品水氨氮和挥发酚超标问题进行研发,传统的酚塔在酚氨回收工艺中一直采用泡罩塔盘,且使用效果较好。但泡罩塔盘对煤直接液化项目产生的高浓度污水使用效果较差,经过多次研究和实践,将泡罩塔盘更换为浮阀塔盘,提高塔盘的开孔率和二异丙基醚循环量;同时,改变水塔侧线氨抽出位置,提高了氨水浓度.提高装置出水的品质。

2.3 高效催化氧化预处理技术

为了提高固定化高效曝气生物滤池进水水质的稳定性,降低生物毒性.提高可生化性。对高效催化氧化预处理技术进行研发。高效催化氧化是根据废水中的污染物质组成,采用多元协同催化技术,在不同的反应条件及操作参数控制下,充分利用不同氧化基团(如羟基自由基、氧自由基)的氧化特点,实现对不同类型污染物质的梯级氧化降解。在反应的部分阶段,通过工艺优化,规避了羟基自由基(·OH)氧化对废水中目标污染物选择性差的问题,同时避免了氧化剂间的竞争问题,有效地提高了氧化反应的效率。在氧化反应的另一阶段,则充分利用了羟基自由基(·OH)氧化电位高的特点,使其与废水中的有机物发生反应,反应中生成的有机自由基可以继续参加羟基自由基的链式反应,或者通过生成有机过氧化物自由基后,进一步发生氧化分解反应直至降解为最终产物C2O,和H2O。通过上述梯级氧化过程,实现了高效催化氧化分解不同目标污染物的目的,达到了预期效果。

2.4 固定化高效曝气生物滤池技术

固定化高效曝气生物滤池与传统固定床相比。具有比表面积大,接触均匀,传质速度快,压损低等突出的优点。高效曝气生物滤池采用了专利载体。这种载体的持水量大,空隙率为96%,开孔采用大孔与微孔相结合的方式,大孔保持良好的气、液、固的接触条件,三相传质推动力大大增加,微孔用于固定化微生物,微孔中带有很多活性基团,可与微生物形成化学键。适用处理煤直接液化高浓度污水。

2.5臭氧氧化技术

经过曝气生物滤池处理后的污水中含有蒽、醌等显色基团,出水色度较高,利用常规工艺无法去除,经过实验研究采用臭氧氧化技术。臭氧与水中有机物之间的直接氧化反应,同时臭氧分解产生·OH自由基与有机物发生氧化反应。难降解有机物分子结构被氧化分解为小分子有机物,如甲酸、乙酸等,或进一步将这些有机小分子完全矿化为CO3和H3O,将显色物质转化为不显色物质,同时降低出水中COD和提高了污水的可生化性。

2.6 膜生物反应器(MBR)技术

MBR膜生物反应器是高效膜分离技术与活性污泥法相结合的新型水处理技术。液中膜的应用取代活性污泥法中的二沉池。进行固液分离,有效的达到了泥水分离的目的。膜的高效截留作用,可以有效截留硝化菌,使其完全截留在生物反应器内,使硝化反应得以顺利进行,有效去除氨氮。避免污泥的流失,同时可以截留短时间难于降解的大分子有机物,延长其在反应器的停留时间,使之得到最大限度的分解。MBR技术可把主要污染物去除率达到90%以上,产水悬浮物和浊度近于零,水质良好且稳定,可以稳定回用于循环水。

2.7 污水处理技术

开发成果煤直接液化高浓度污水处理没有成功案例可以借鉴,在污水处理技术开发过程中获得多项专利技术。发明专利2项.分别为“一种煤直接液化高浓度污水处理系统及处理方法”。专利号CN201110375845.5;“一种煤液化含氰污水处理系统及处理方法”,专利号CN201110398002.7;实用新型专利7项,分别为“一种煤液化含氰污水处理系统”,专利号CN201120499272.2;“一种煤直接液化高浓度污水处理系统”.专利号CN201120469459.8;“一种微生物载体”,专利号cN2O1220047843.3;“一种煤直接液化污水处理系统”.专利号CN201521008858.9;“一种用于煤直接液化污水处理的脱硫脱氨系统”,专利号cN2015210o9599.1;“一种煤直接液化污水的深度处理系统”,专利号CN201521008167.9:“一种用于煤直接液化污水处理的微生物处理系统”,专利号CN201521008202.7。

3、煤直接液化高浓度污水处理技术成果应用

3.1 双塔汽提和酚回收技术应用

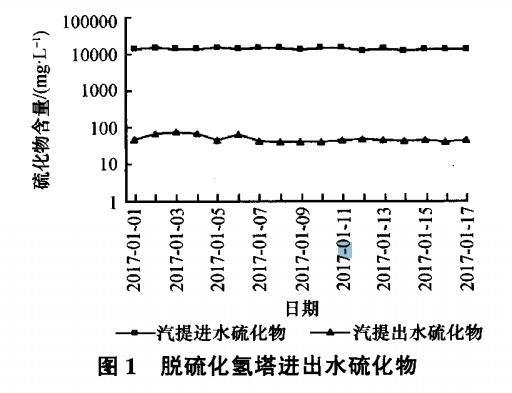

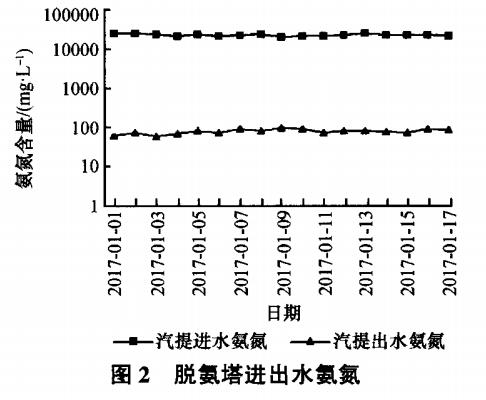

双塔汽提装置主要包括脱硫化氢塔、脱氨塔、氨精制罐、氨结晶塔、气氨精制器、氨吸收塔、氨蒸馏塔、除油、除煤粉设施,处理污水能力为100t/h,长周期稳定运行。脱硫化氢塔主要是回收污水中的硫,进装置的硫化物为15000ppm.出装置的硫化物80ppm,硫化物回收率为99.5%。如图1所示:脱氨塔及氨精制装置主要是回收污水中氨,进装置的氨氮为25000ppm,出装置的氨氮200ppm,氨氮回收率为99.2%,如图2所示。

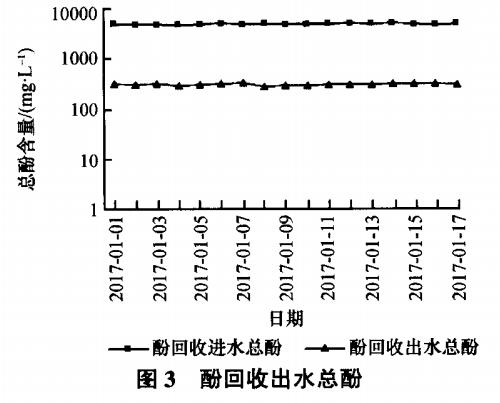

酚回收装置主要包括转盘萃取塔、酚塔、水塔和氨浓缩塔.处理污水能力为100t/h,装置长周期稳定运行。该装置主要是回收污水中的酚.进装置的总酚为5000ppm。出装置的总酚为300ppm,酚回收率为94%,如图3所示。

3.2 双塔汽提和酚回收技术成果产生的效益

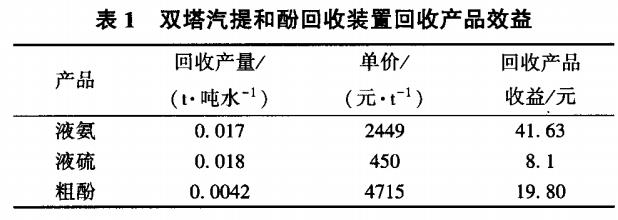

煤液化产生高浓度污水中硫化物为12000~16000mg/L.氨氮为20000~26000mg/L,总酚为4000~5000mg/L,经过双塔汽提和酚回收装置把污水中的硫、氨、酚进行回收,实现了污水中资源化再利用,产生了可观的经济效益。见表1。

3.3 高效催化氧化预处理技术应用

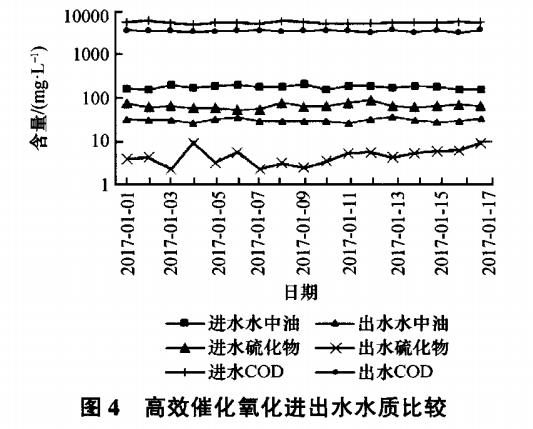

高效催化氧化预处理装置主要包括高效催化氧化塔、主激发设备、辅激发设备、破乳隔油设施、混凝沉淀及过滤设施,装置连续稳定长周期运行,处理能力为100t/h。该装置主要是处理污水中的COD、酚、硫化物和乳化油,同时降低污水的生物毒性。经过高效催化氧化预处理COD去除约30%,水中的油、酚、硫化物和生物毒性物质基本上全部去除。如图4所示。

3.4 固定化高效曝气生物滤池技术应用

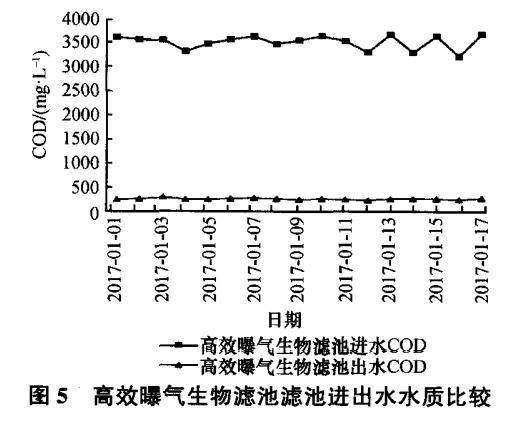

高效曝气生物滤池分为厌氧、兼氧和好氧三段.总有效容积为14700m,水力停留时间为98h,能连续稳定长周期运行,处理能力为100t/h。曝气生物滤池能在高氨氮的污水环境中高效处理COD,去除率稳定在90%以上,如图5所示

3.5 臭氧氧化技术应用

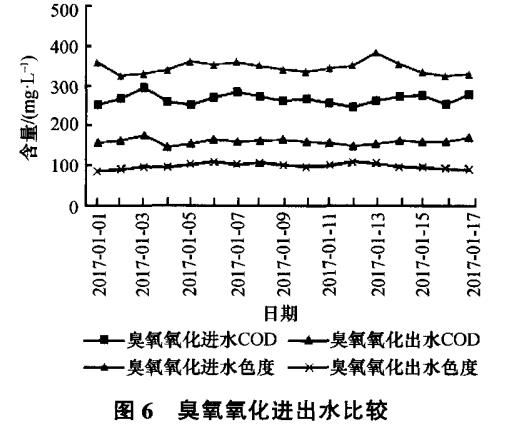

臭氧氧化装置主要包括三级臭氧氧化塔、三台臭氧发生器、两台尾气破坏器。处理能力为1200t/h。该装置能连续稳定运行,该装置能有效去除曝气生物滤池出水中难以被生物降解的有机物以及生物代谢产物,破坏发色基团,降低色度,提高可生化性。出水COD降至200mg/L,色度降至100度左右,如图6所示。

3.6 深度处理技术应用

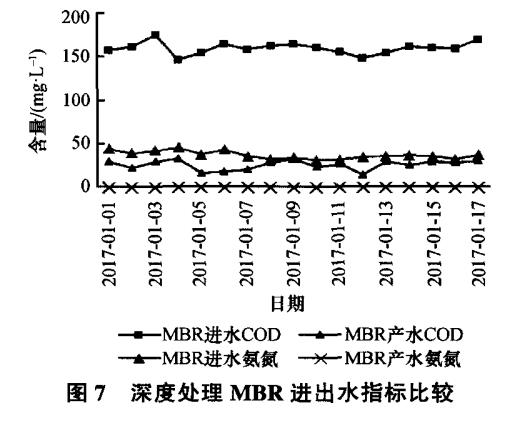

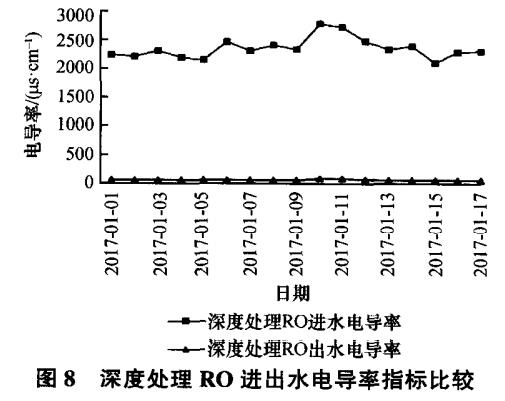

深度处理主要包括MBR装置、超滤和反渗透装置,MBR出水的COD可控制在40mg/L,NH3一N未检出,如图7所示,完全满足循环水补水要求,可保证循环水系统稳定运行;UF+RO系统进一步脱盐处理。产品水的电导率可控制在100μs/cm,如图8所示,可直接回用于电厂。

4、结论

1)神华煤直接液化高浓度污水含H2S、NH3及酚类化合物为主的多种有机物。其COD高、生物毒性大,常规污水处理工艺无法实现达标排放及回用。

2)利用高效催化氧化技术可以有效降低煤直接液化高浓度污水生物毒性,提高其可生化性。高效曝气生物滤池对煤直接液化高浓度污水COD的去除可以稳定在90%以上,但色度增加较大。利用臭氧氧化技术可以脱除高浓度污水的显色基团,降低出水中COD并提高出水可生化性。MBR+RO作为深度处理技术,可以提高产品水的水质,实现分质回用并稳定回用于循环水及电厂。

3)神华开发的处理煤直接液化高浓度污水工艺技术可回收污水中有效资源,实现资源回收再利用,同时该技术还可实现污水达标回用于循环水和电厂。(来源:中国神华煤制油化工有限公司鄂尔多斯煤制油分公司)