某煤化工/合成氨企业污水处理装置原有设计为2套装置并联运行。一套A/O装置,处理水量80m3/h,进水COD400mg/L,氨氮140mg/L;另一套EM-BAF装置,处理水量180m3/h,进水COD200mg/L,氨氮150mg/L。实际已改为A/O+EM-BAF串联方式运行。

随着生产装置负荷与排放标准提高,污水处理难度加大。煤气化装置特有的含高浓度煤灰污水,易堵塞设备、填料,需要用A/O法进行预处理。改用串联工艺后,出水COD、氨氮能够达到GB31571—2015排放标准,但总氮不能稳定达标。拟将EM-BAF装置改进为具备反硝化单元的O/A/O方式,提高总氮去除率。

1、生化处理装置现状

1.1 工艺流程

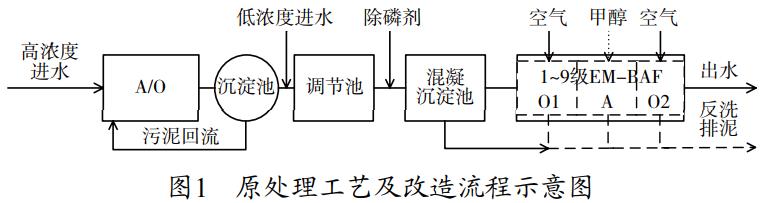

煤化工/合成氨污水处理装置采用传统的A/O+EM-BAF工艺,其中EM-BAF分为平行4组9级,设计处理水量180m3/h,水力停留时间14h,采用全好氧方式运行,出水水质满足GB8978—1996一级标准要求。原工艺及改造流程示意图如图1。

1.2 存在的问题

高浓度的污水经A/O装置处理后与BAF装置低浓度的来水混合进入调节池进行均质均量,经泵送入混凝沉淀池进行化学除磷沉淀,含磷污泥排入污泥浓缩池后送往压滤,上清液自流进入EM-BAF池,EM-BAF池采用全好氧方式运行,处理流程中未设缺氧生物段,反硝化功能较弱,无法有效去除硝氮。

2、实验部分

2.1 进水水质与出水标准

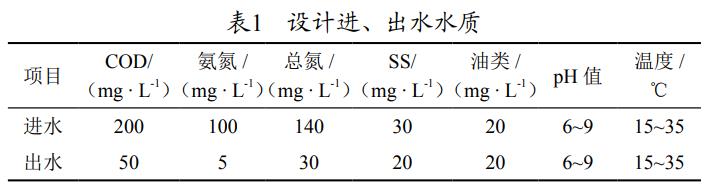

根据装置排放污水的实际情况,结合GB31571—2015要求,设计处理污水量为50~180L/h。本次研究设计进、出水水质如表1所示。

2.2 处理工艺的选择

本次研究主要目的是为EM-BAF工艺提标改造提供依据,在现有装置上实现COD、氨氮、总氮达标排放。在分析现有污水处理工艺的基础上,确定采用一级硝化、二级反硝化、三级好氧串联EM-BAF工艺,提高装置的总氮脱除效果。

2.3 EM-BAF工艺技术原理

工程菌-曝气生物滤池(EM-BAF)是在改进、优化传统曝气生物滤池工艺的基础上发展而来,通过应用级配填料、工程菌等新技术,克服了曝气生物滤池工艺的技术瓶颈,解决了曝气生物滤池中布水布气不均的问题,提高了传质效率和容积负荷率,提高对难降解污染物的去除效率,工艺流程简单,运行管理方便。

EM-BAF工艺使用的级配聚氨酯类填料能够减少滤床的水头损失,填料表面的活性基团可以加快生物膜形成,提高生物膜总量。根据污染源类型和主要污染物种类,可以有针对性地使用不同的工程菌产品。该技术具有以下方面的优势。

(1)对可生化性差的污水处理效果独特。级配填料对工程菌的固定作用提高了生化池内的有效细菌浓度,提高了难降解有机物的去除率。

(2)工艺操作灵活,可以通过控制各级的Do实现好氧、兼氧环境,实现COD、氨氮和总氮同步高效率脱除。

(3)工艺流程简单,多级生物膜反应器串联,无需单设硝化池、反硝化池、二沉池及回流泵等设施。由于级配填料优异的性能,排泥时仅需气反冲。

(4)出水水质稳定,对进水水质波动具有较强的适应能力。

(5)自动化程度高,运行管理方便。

2.4 实验方案

2.4.1 O/A/O EM-BAF工艺流程及设备

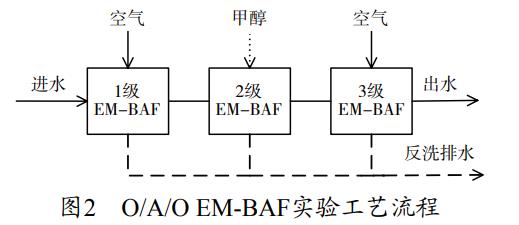

本次研究工艺流程如图2所示。EM-BAF反应器由三个生化反应器串联组成,第一个反应器中为好氧环境,实现进水氨氮的硝化和COD的脱除。第二个反应器中为兼氧环境,Do≤0.5mg/L,实现硝态氮的去除。第三个反应器为好氧环境,实现溢出碳源的脱除。

第一级和第三级反应器底部设有曝气管。第一级反应器投加碳酸钠平衡硝化反应消耗的碱度。第二级反应器投加甲醇作为外加碳源。EM-BAF反应器需要定期进行气水反冲排泥,产生的反冲洗排水排入污泥浓缩池。

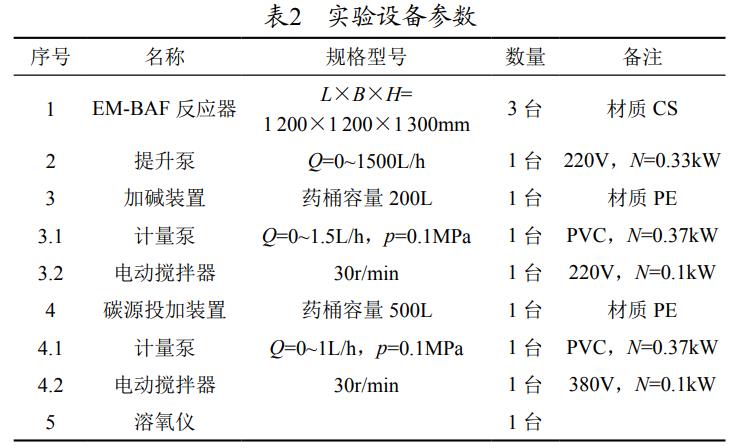

实验装置设备的主要参数见表2。

2.4.2 碳源种类与投加量

反硝化常用的碳源有甲醇、工业葡萄糖、乙酸钠等物质。甲醇作为反硝化碳源最大的优势是投加量少,药剂费用低,但甲醇为有毒、易燃、易爆物质,储存与使用管理要求高。由于该企业有甲醇资源和相应的管理措施,本实验选择甲醇作为反硝化碳源。

反硝化甲醇的投加量已有理论计算公式。将甲醇折合为COD后,一般要求COD∶TN=(4~5)∶1,本次实验运行期内,甲醇投加量约为COD∶TN=(3.5~4.5)∶1。经过8月份实验设备的工况优化,确定甲醇的投加量为COD∶TN=4∶1,完全可以保证出水总氮达标排放。

2.5 处理效果

2.5.1 实验装置处理出水数据

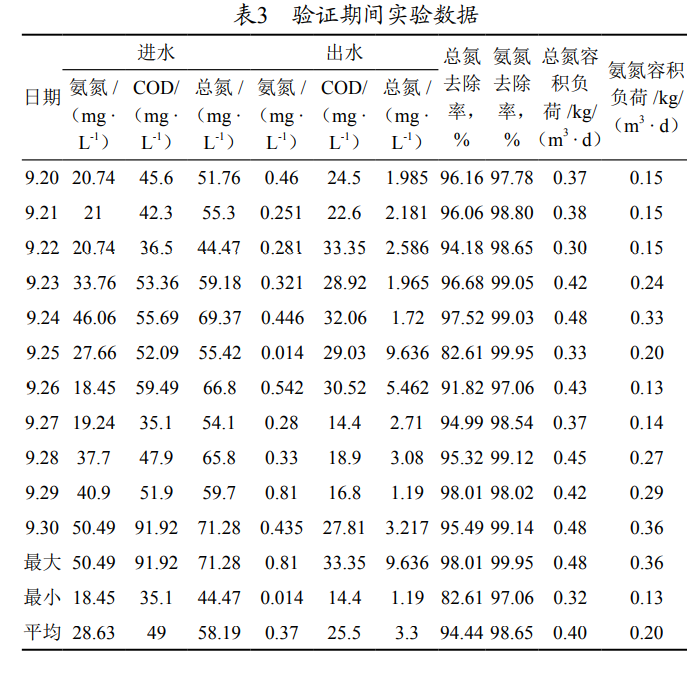

实验工艺装置经过约2个月的调试运行,进出水水质、水量、生物挂膜均达到设计要求,运行工况基本稳定。在此基础上,利用10d的时间进行效果验证,具体运行数据见表3。验证期间,实验设备进水流量为180L/h,单级EM-BAF填料接触时间均为3.3h。

2.5.2 主要污染物去除效果分析

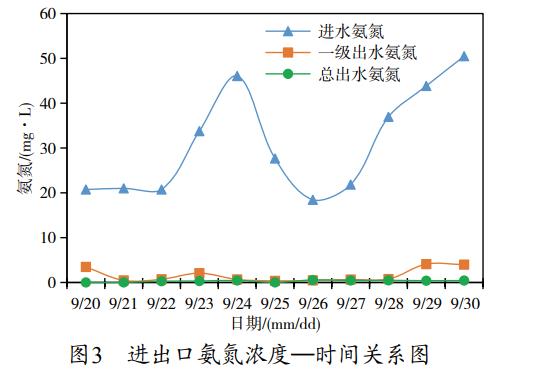

图3为氨氮去除效果分析,进水氨氮为18.5~50.5mg/L,平均值28.6mg/L,一级出水氨氮1.6mg/L,总出水氨氮0.37mg/L,氨氮平均去除率为98.7%。

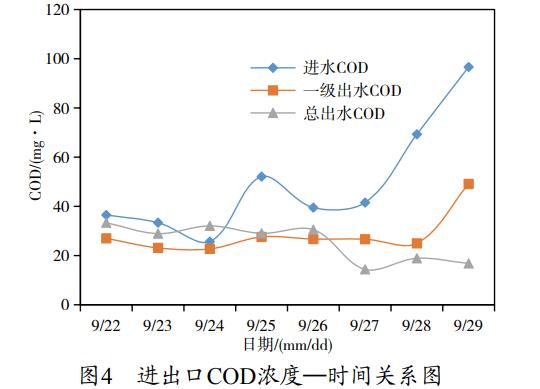

图4为COD去除效果分析,进水COD为35.1~91.9mg/L,平均值49.0mg/L,一级出水COD为30.5mg/L,总出水COD为25.5mg/L。

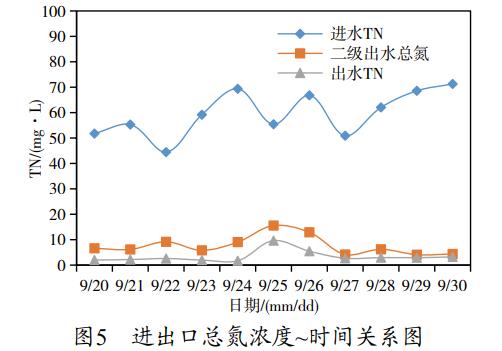

图5为总氮去除效果分析,进水总氮在71.3~44.5mg/L的范围内波动,平均值58.2mg/L,二级出水总氮为7.7mg/L,出水总氮为3.4mg/L,总氮的去除率为94.4%。

2.5.3 总氮容积负荷

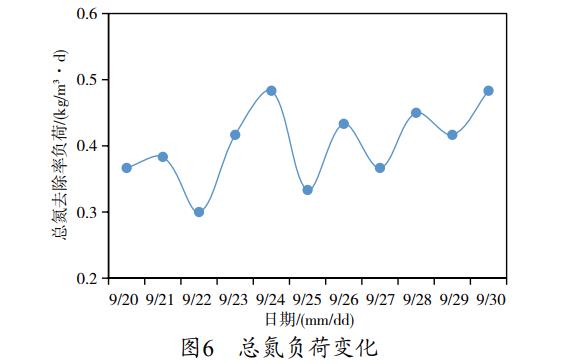

图6为验证期间EM-BAF的总氮负荷变化趋势。由于实验工艺中总氮的去除是由第二级EM-BAF单池完成,实际的总氮负荷也是第二级的总氮负荷。图6数据表明验证期间第二级的总氮负荷在0.32~0.48kg/(m3·d),平均总氮负荷为0.40kg/(m3·d)。

3、工程应用建议

现有装置单池填料量约为75m3,设单组进水流量为50m3/h,进水总氮为120mg/L,出水总氮为30mg/L,以其中的四级作为反硝化,单组四级填料总体积300m3,则总氮去除负荷为0.36kg/(m3·d)。总氮去除负荷在本次实验的结论范围内。

1)将现有EM-BAF池改造为O/A/O工艺,9级按3-4-2分配给O1-A-O2。

2)完善混凝沉淀除磷和悬浮物工艺设施,保证EM-BAF单元对悬浮物的要求。

3)在填料支架上方增设反冲排泥槽、反冲排泥管、反冲排泥阀;更换池底排泥阀;增加反冲进气管、反冲进气阀;增加布水槽、布水管,将各级水流方向由上下折流改为下向上流。通过DCS实现自动化反冲。

4)更换池内填料,补充工程菌。增设甲醇投加系统,新增补碱装置。

4、结论

1)实验表明将普通EM-BAF工艺改为O/A/O EM-BAF工艺,处理煤气化/合成氨废水是合理可行的,本工艺对氨氮去除率高达98.7%,总氮去除率高达94.4%,总氮去除负荷为0.40kg/(m3·d),出水COD、氨氮、总氮、悬浮物均达到GB31571—2015排放标准要求。

2)采用EM-BAF多级串联,通过调整各级反应器的曝气量,灵活控制兼氧、好氧环境;在各个功能单元分别接种反硝化菌、硝化菌,补充碳源和碱度,实现氨氮、总氮、COD的同步去除。(来源:中国石化巴陵石化分公司,北京天灏柯润环境科技有限公司)