阿斯巴甜生产过程中产生的废水浓度高并且成分复杂,是一种典型的高浓度难降解有机废水。目前,对阿斯巴甜生产废水处理的方法主要包括:一是通过大量稀释后直接进入生化系统,缺点是无法有效控制处理量,从而增加了处理成本,此外该方法无法回收有效成分;二是通过膜处理,但该类废水COD浓度很高,极其容易造成膜的污染,从而大大降低了膜的使用寿命,导致处理成本很大。三是传统的高级氧化法如Fenton氧化法等,但也存在降解效率低、运行不稳定等缺点。

催化湿式氧化法是在高温高压和催化剂共同作用下,利用分子氧(空气或纯氧)深度氧化废水中高浓度、难降解的有机物,使有机物氧化分解成CO2、H2O及N2等无害物质或小分子有机物,达到净化水质目的的一种高级氧化方法。该方法具有适用范围广、无二次污染以及处理效率高等优点。催化剂是该技术的关键,催化剂的好坏直接关系着整个反应体系的降解效率、操作工艺、设备工艺以及经济成本,因此高效稳定的非均相催化剂成为当下的研究热点。目前,非均相催化剂主要包括贵金属系列、过渡金属系列和稀土金属系列。贵金属催化剂则由于价格过于昂贵,难以进一步得到应用。含铜复合金属氧化物催化剂目前得到了广泛应用,但在使用过程中存在活性组分溶出问题,催化剂活性和稳定性受到限制。因此,增强湿式氧化催化剂的稳定性是目前亟待解决的问题。据报道,目前以Ce为代表的稀土氧化物已被广泛应用于非均相催化剂中,CeO2可以提高金属的表面分散度,其出色的氧储存能力可以起到稳定晶型结构的作用,从而提高催化剂的活性和稳定。故本研究尝试制备CuCeOx催化剂来催化氧化处理阿斯巴甜生产废水。

本工作以TiO2-ZrO2复合金属氧化物为载体,制备了CuCeOx/TiO2-ZrO2负载型催化剂,采用XRD、BET、XPS手段对其进行了表征;以阿斯巴甜生产废水为处理对象,考察了活性组分负载量、煅烧温度以及Ce添加量对处理效果的影响,分析和讨论了催化剂结构和催化性能之间的关系。

1、实验部分

1.1 主要仪器和试剂

仪器:KHCOD-8Z型COD消解装置、pHS-3C型pH计、TFM-500型高压反应釜、SG-XL1600型马弗炉、BAS-C型电子天平、XD-6型转靶X射线衍射分析仪。

试剂:浓硫酸、重铬酸钾、硫酸银、硫酸汞、硫酸亚铁、硫酸亚铁铵、Ce(NO3)3·6H2O溶液、Cu(NO3)2·3H2O溶液、ZrOCl2·8H2O溶液、氨水、TiO2粉末等,所用溶液皆为分析纯。

1.2 催化剂的制备

1.2.1 TiO2-ZrO2载体制备

根据文献中的方法,首先将在烧杯中加入TiO2粉末并加入去离子水直到溶解,使液体程悬浮态,然后缓慢滴加配制好的ZrOCl2·8H2O溶液,使ZrOCl2·8H2O与TiO2的物质的量比为1∶1,边搅拌边在悬浮液上方滴加氨水,调节pH值至7左右。将凝胶静置过夜,然后用用去离子水冲洗过滤多遍后,用硝酸银滴定冲洗水,当不再出现白色沉淀时,到达滴定终点。将凝胶体放置在烘箱中干燥10h,干燥后的凝胶体研磨直至粉末状。将研磨好的粉末在650℃温度的马弗炉中煅烧5h,这样就能得到最终的TiO2-ZrO2复合氧化物。

1.2.2 负载型CuCeOx/TiO2-ZrO2催化剂制备

按照一定的比例,称取Cu(NO3)2·3H2O和Ce(NO3)3·6H2O并配置成一定浓度的溶液,然后将预处理后的载体浸渍到预先配制好的溶液中,浸渍24h,然后放在100℃烘箱干燥10h,最后放在马弗炉中进行煅烧5h,即得所制备催化剂。

1.3 实验方法

将一定量的废水加入到反应釜中,再加入称取好的催化剂;向反应釜中充入氧气直至达到指定压力;打开反应釜控制装置,设定所需反应温度,调节搅拌至一定转速,开始升温;待温度升至设定温度时,开始计时;反应结束后进行取样分析,测定COD并记录反应温度和反应压力。

1.4 分析方法

COD的测定采用重铬酸钾法(HJ828-2017);pH采用玻璃电极法;反应后废水中金属离子浓度采用TAS-990火焰型原子吸收分光光度计测量。

1.5 催化剂表征分析

1.5.1 BET表征

在BEL日本公司的BelsorpⅡ比表面积测定仪上测定催化剂的比表面积。实验方法:将催化剂磨成粉末,称取0.2g,在压力0.5Pa,温度200℃下进行脱水过程,然后利用液氮吸附容量法,吸附等温线的脱附分支和吸附分支在相对分压为0.001~0.99的范围内进行测定。

1.5.2 XRD表征

将样品放置在Cu-Kα辐射(λ=1.7890Å)的条件下,设置管电流40mA,管电压30kV,扫描范围为10~80°,扫描速率为5°/min。

1.5.3 XPS表征

X射线光电子能谱(XPS)在ThermoESCALAB250Xi仪器上进行,测试使用双阳极Al/Mg靶,分析室的压力是6.5×10-5Pa,所有XPS测试窄扫数据以C1s284.8eV进行校准。

2、结果与讨论

在1L的高压反应釜中,以氧气为氧化剂,装入500mL废水,加入制备的催化剂2.5g,搅拌速度为200r/min进行CWAO实验,此外,反应温度为200℃,氧分压为2MPa,反应时间为2h。

2.1 催化剂表征结果

2.1.1 XRD表征结果

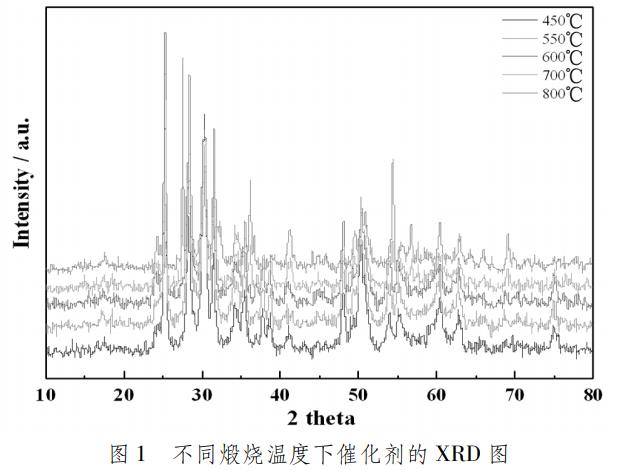

图1为总负载量为6%的催化剂分别在450℃、550℃、600℃、700℃和800℃这五个温度下煅烧出来的不同催化剂的XRD图。经过对比分析,可以看出,CuCeOx/TiO2-ZrO2催化剂具有明显的特征峰为2θ=24.7°和30.6°的ZrTiO4晶相。此外,催化剂在高温煅烧后,得到的XRD图上出现了CuO的三条最强衍射峰,分别为2θ=35.6°、38.8°和48.7°处,表明Cu(NO3)2前驱物在高温煅烧的过程已经完全分解,并且以CuO的形式分布在载体的表面上。增加煅烧温度,CuO出现的衍射峰越来越强,表明催化剂结晶趋于完整,并且,晶格的缺陷有利于催化剂活性的提高,但是煅烧温度再升高时,CuO的衍射峰有所减弱,说明催化剂表面发生了烧结现象,会导致催化活性的降低。此外,催化剂的XRD图上还发现了CeO2的三条最强衍射峰,分别位于2θ=28.6°、33.1°和56.2°处,当催化剂的煅烧温度不断升高,CeO2的衍射峰逐渐增强,由宽变窄,表明晶粒长大,结晶越来越完整,同时也会引起催化剂比表面积降低,使得催化剂活性也降低。

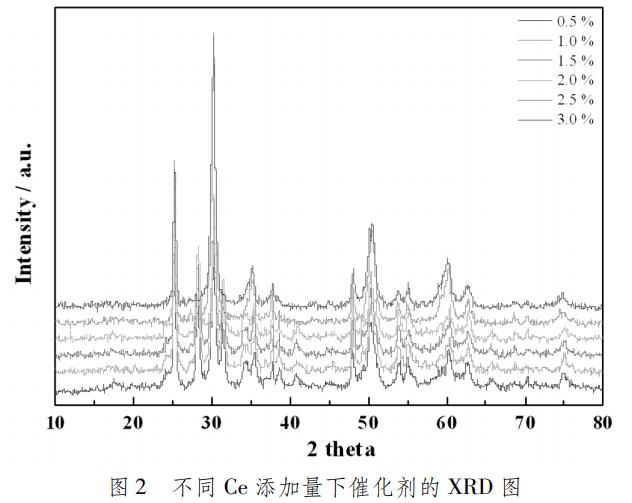

图2为Ce添加量分别为0.5%、1%、1.5%、2%、2.5%和3%的CuCeOx/TiO2-ZrO2催化剂的XRD图。可以看出,当Ce含量增多时,CeO2的衍射峰由宽边窄,说明正在生成晶粒;同时CuO的衍射峰峰形变宽,衍射峰强度逐渐变弱,着表明了小剂量Ce的加入提升了催化剂的活性组分CuO在催化剂表面的分散度,这就使得催化剂的晶粒降低,同时降低了催化剂活性,这与BET分析结果一致。

2.1.2 XPS表征结果

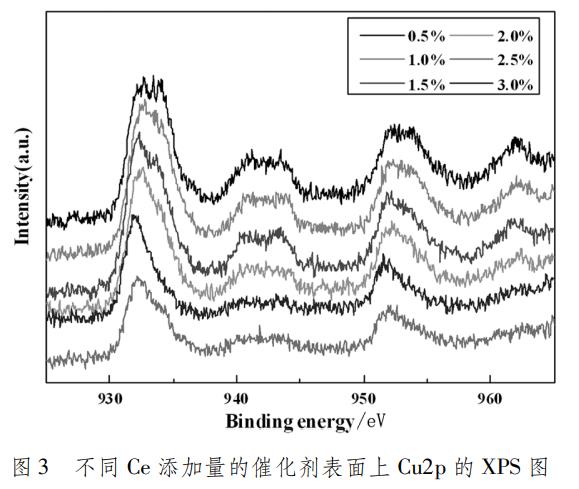

图3是催化剂的Cu2p的XPS表征结果。如图所示,Cu2p在934eV和953.8eV附近有两个主峰,在940~945eV之间有一个较强的shake-up峰出现,据前人研究,具有较高的结合能值(高于933.1eV)和具有较强shake-up峰是二价氧化铜物种(主要是晶相氧化铜)的明显特征。这说明该催化剂的铜物种主要是二价形式存在的,与XRD分析结果一致。此外,随着Ce的添加,Cu2p3/2峰逐步向低结合能方向移动,这说明Ce的添加使催化剂表面结构发生了变化,可能是促使了固溶体的形成。此外,shake-up峰的强度也逐步减弱,当Ce添加量为4%,shake-up峰已经消失。通常,具有较低的Cu2p3/2结合能值(932.2~933.1eV)和没有shake-up峰出现是铜铈催化剂中有Cu2O存在的特征。这说明铜饰催化剂中由于氧化铜是高分散形式存在的,与氧化铈发生了很强的相互作用,使得铜元素的价态发生了变化,从而产生了Cu+物种。

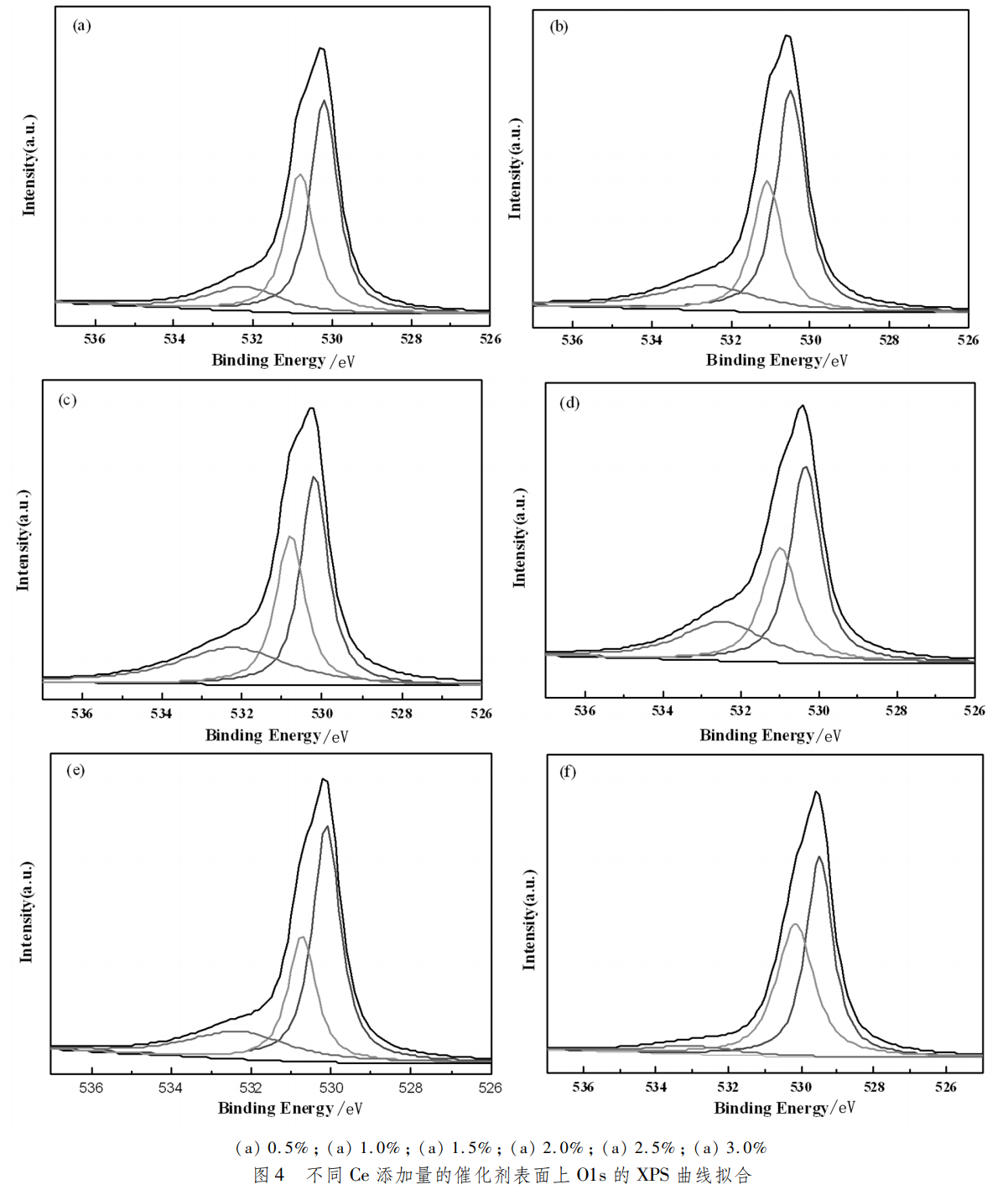

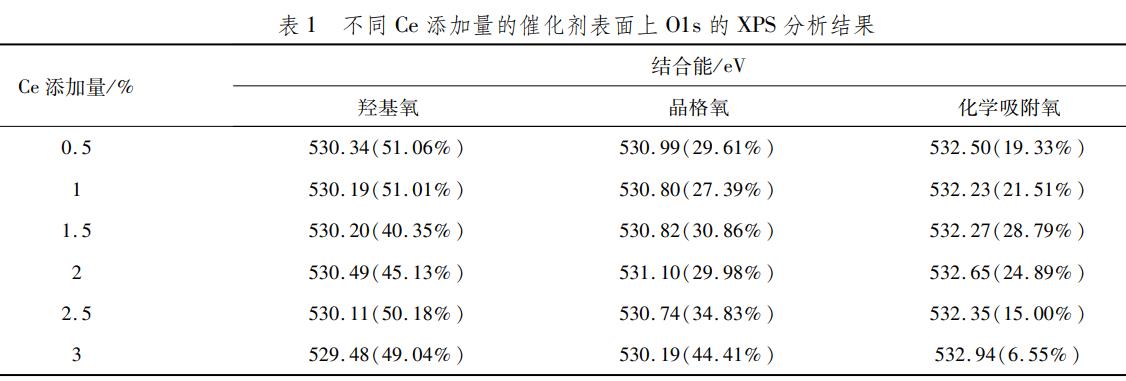

不同Ce添加量制备的催化剂表面O1s的XPS谱图如4所示。从图中可以看出催化剂表面O1s具有相似峰型并且不对称,这说明催化剂表面存在不同氧状态,结合XPS分析结果,可以分为晶格氧、羟基氧和吸附氧三种。不同Ce添加量的催化剂表面上O1s的XPS分析结果如表1所示。从表中可以,随着Ce含量的增加,催化剂表面的吸附氧含量增加,但当Ce添加量大于1.5%时,吸附氧的含量又减少。此外还可以看出,催化剂表面的化学吸附氧越高,催化剂的活性越高,在有机化合物的CWAO中起重要作用。

2.2 活性组分负载量的影响

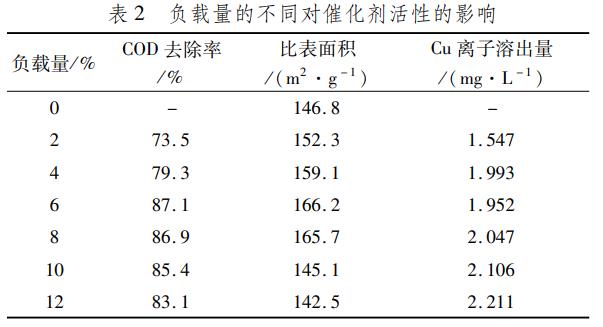

负载量在催化剂的制备中有对催化剂的性能具有较大的影响。负载量过大,易造成载体表面微孔堵塞,大大降低催化的活性,此外在反应过程中,活性组分也更容易流失,不但影响催化效率更会造成二次污染。相反如负载量过小,则活性中心也会减少,催化剂活性也会降低。本文分别制备了活性组分含量为2%、4%、6%、8%、10%和12%的催化剂,其余的制备条件都一样[煅烧温度为600℃,n(Cu)∶n(Ce)=1)∶1]。表2表示负载量的不同对催化剂活性的影响。从表中结果中可以看出,当负载量为6%时,催化剂的催化效果最好,对应的比表面积同时也是最大的。当催化剂的负载量超过6%时,随着负载量的增加,COD去除率逐渐降低。另外,当负载量大于10%时,此时的比表面积比空白载体的比表面积还要小,所以负载量过大易引起载体表明微孔的堵塞。此外,负载量过大也会引起Cu离子的溶出量逐渐增大,因为适宜催化剂负载量的确定,对于催化剂的活性和稳定性起着关键作用。

2.3 煅烧温度的影响

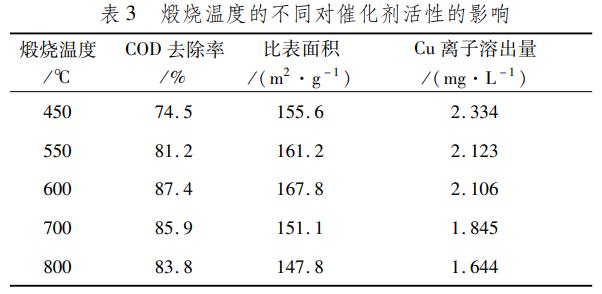

煅烧温度的不同会对催化剂的孔结构、晶粒大小、表面组成及化学形态产生影响,从而会直接改变催化剂的活性、稳定性以及机械强度等。本文分别制备了煅烧温度为450℃、550℃、600℃、700℃和800℃的催化剂。表3为煅烧温度不同对催化剂活性的影响。从表中可以看出,当煅烧温度为600℃时,COD去除率最高。当温度大于600℃时,随着煅烧温度的升高,COD去除率逐渐降低,说明过高的煅烧温度容易引发催化剂烧结现象,这样会降低催化活性,但煅烧温度升高,出水中的Cu离子溶出量降低,提高了催化剂的稳定性。

2.4 Ce添加量的影响

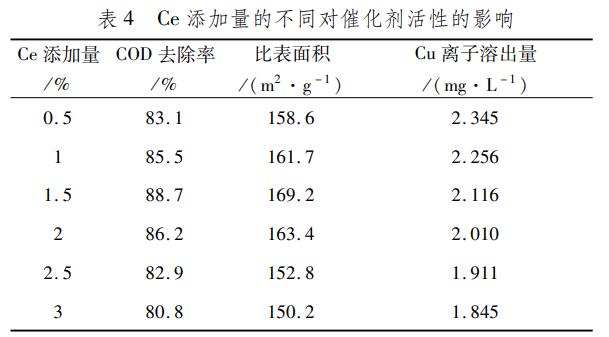

稀土元素最外层电子结构具有5d空轨道,可以较好的提高电子转移轨道,因此具有较高的催化活性。此外研究表明,CeO2不但具有较好的催化活性,同时耐酸能力非常强,在高温下与金属氧化物结合成稳定的固溶体,催化剂在稳定性上可以得到较大的提升。本文制备了不同Ce添加量的催化剂(活性组分总负载量为6%,煅烧温度为600℃)进行CWAO实验,实验结果如表4所示。由表中可以看出,Ce添加量为1.5%的催化剂催化活性最好,此后随着Ce添加量的增加,催化活性却逐渐降低,表明添加一定量的Ce添加量对催化活性起到了助催化的作用,但是过量的Ce添加量会降低催化剂的催化活性,这可能是由于过多的CeO2会使活性组分CuO在催化剂的表面的占比减少而造成的。此外,随着Ce含量的增加,会降低Cu离子的溶出量,说明Ce的添加有效地提升了催化活性和催化剂的稳定性。

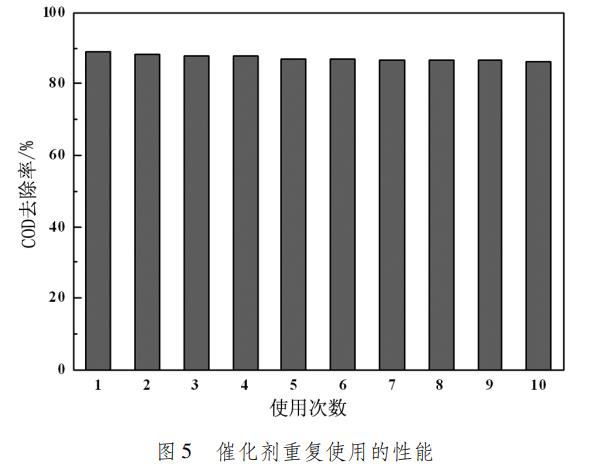

2.5 催化剂的重复使用性能

为了探究催化剂的重复使用性能,将反应后的催化剂经过离心、去离子水洗涤和干燥处理后,在相同的实验条件下进行多次重复使用。催化剂的制备条件:活性组分总负载量为6%,煅烧温度为600℃,Ce添加量为1.5%。实验结果如图5所示。由图中可以看出,催化剂使用多次后COD去除率与初次使用时相比未出现明显下降,表明该催化剂具有较好的稳定性,可以重复使用,具有一定的工业应用价值。

3、结论

所制备的CuCeOx/TiO2-ZrO2催化剂在活性组分总负载量为6%,煅烧温度为600℃,Ce添加量为1.5%的制备条件下催化活性最高。该催化剂在反应温度为200℃、氧分压为2MPa、反应时间为2h的相同实验条件下,重复使用多次,COD去除率均保持在85%以上,展现出较好的活性和稳定性,具备一定的工业应用价值。(来源:常茂生物化学工程股份有限公司(江苏省生化手性工程技术研究中心,南京工业大学环境科学与工程学院)