江西铜业股份有限公司德兴铜矿(以下简称德兴铜矿) 在生产钼、铼时会产生酸沉母液、酸解废水、一二次萃取废水和萃取洗涤水。这四种废水混合后具有以下特点:1)酸度高,pH=1〜2;2)盐含量高,硫酸根含量80〜100g/L;3)氨氮含量高达40〜60g/L;4)重金属种类多,包含Cu、Pb、Zn、As等;5)COD较高,主要成分是煤油、N235和Lix984萃取剂。废水产生量150〜170t/d,水质分析结果:pH=l〜2、氨氮20〜40g/L、COD500〜1000mg/L、SO42-80〜100g/L、Cu1000〜1200mg/L、Pb30〜60mg/L、Zn10〜20mg/L、As1〜10mg/L、Ni5〜10mg/L、Mn5〜10mg/L。

1、工艺路线及依据对

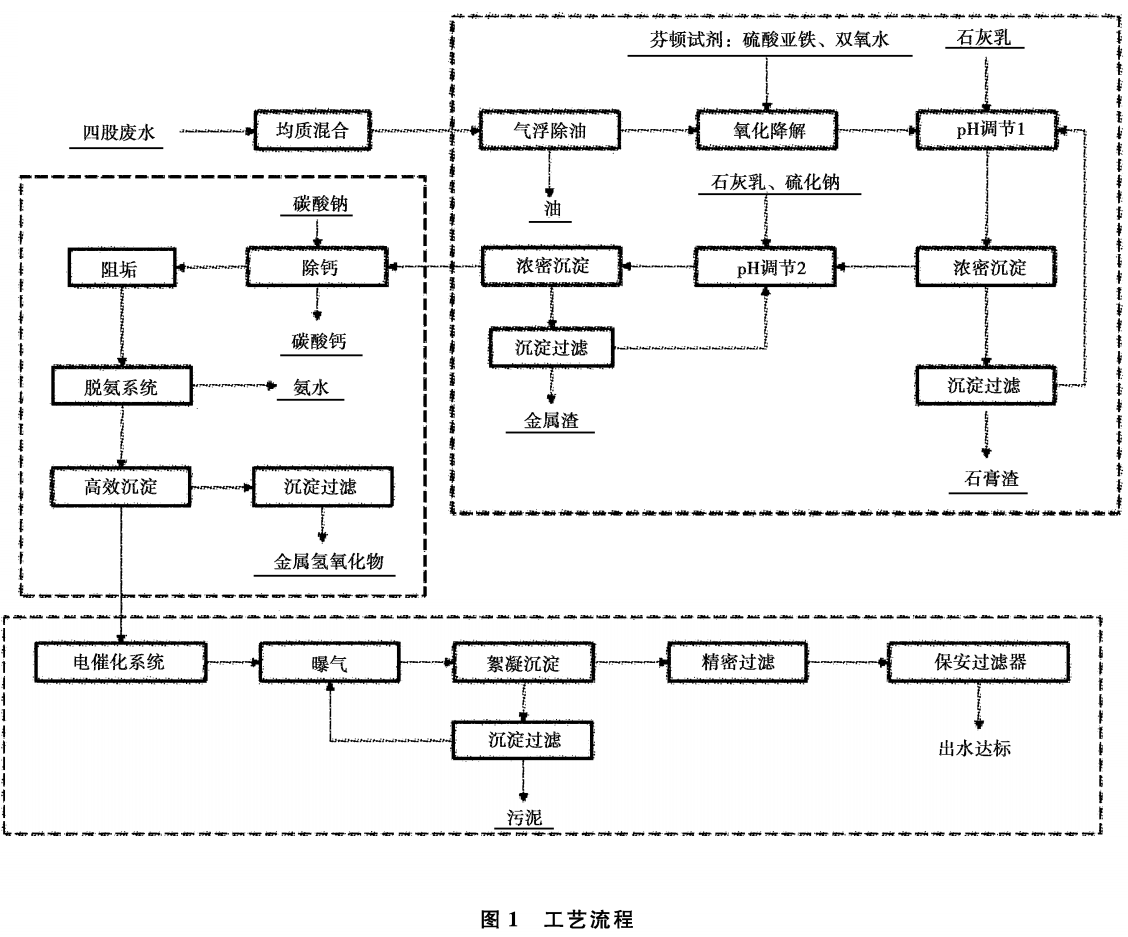

于高浓度氨氮废水,采用汽提精馏法不仅可以保证出水氨氮浓度小于10mg/L,而且可以回收氨氮制取质量分数大于16%的氨水。采用气浮法可有效去除悬浮油和分散油,可作为除油的预处理工艺。芬顿法是一种成熟且常用的高级氧化技术,通过产生轻基自由基将有机物氧化为二氧化碳和水。由于重金属与负二价硫易生成硫化物沉淀,溶度积比氢氧化物沉淀更小,因此常采用硫化钠除重金属电絮凝将铝板或铁板作为阳极,氧化生成铝离子或亚铁离子,经过水解生成氢氧化铝或氢氧化亚铁,再通过聚合起到混凝的作用,可以沉降部分重金属和有机物,此外,在电流的作用下,部分有机物被氧化为二氧化碳和水。因此,针对此混合废水,本文采用“气浮一芬顿一沉淀一脱氨一电絮凝”工艺处理,整体工艺分为预处理单元、脱氨单元和深度处理单元,具体工艺如图1所示。

1.1 预处理单元

废水进入涡凹气浮机去除悬浮油和分散油,然后进入PH1A调节槽,通过加入石灰乳调节PH=3〜4,然后进入芬顿反应槽,通过芬顿反应去除COD,之后进入pHIB调节槽,加入石灰乳调节pH=7左右,使得芬顿反应产生的三价铁形成沉淀,同时石灰乳与废水中的硫酸根反应形成硫酸钙,废水进入浓密机后,液体和沉淀分离,底部沉淀通过泵打入压滤机,滤液和上清液进入PH2B调节槽,泥饼进行无害化处理。向PH2B调节槽中加入石灰乳和硫化钠,调节pH=8.5〜9.5,搅拌使金属生成氢氧化物沉淀和硫化物沉淀,然后进入PH2A调节槽,向PH2A调节槽中加入石灰乳,调节pH=9.5〜10.5,之后进入浓密机2,溶液在浓密机2中实现固液分离。

1.2 脱氨单元

浓密机2上清液进入除钙反应槽,向除钙反应槽中加入碳酸钠,生成碳酸钙沉淀,然后进入沉淀池1,沉淀池1上清液进入中间水池。在中间水池中加入阻垢剂,然后进入脱氨系统,在进入脱氨塔之前通过加入液碱,调节废水pH>12,保证塔釜出水pH>12,通过精馏作用得到氨水,塔釜出水进入高效沉降器,沉淀经过滤得到氢氧化物,上清液进入深度处理单元。

1.3 深度处理单元

上清液进入pH调节槽,通过加入硫酸调节PH=6〜7,然后进入电絮凝系统,阳极将铁板氧化成亚铁离子,与过量的负二价硫生成硫化亚铁沉淀,阴极生成氢气和氢氧根,过量的亚铁离子与氢氧根生成氢氧化亚铁沉淀,吸附废水中的有机物,同时微小的氢气气泡将氢氧化亚铁沉淀带到液面上方。电絮凝出水进入曝气池,使得氢氧化亚铁氧化成氢氧化铁,然后进入混凝反应池1,加入聚合氯化铝,然后进入混凝反应池2,加入PAM,之后进入沉降池,上清液进入精密过滤器,然后进入保安过滤器,实现达标排放,沉淀进入压滤机,泥饼进行无害化处理,滤液返回曝气池。

2、运行效果与成本

2.1 运行效果

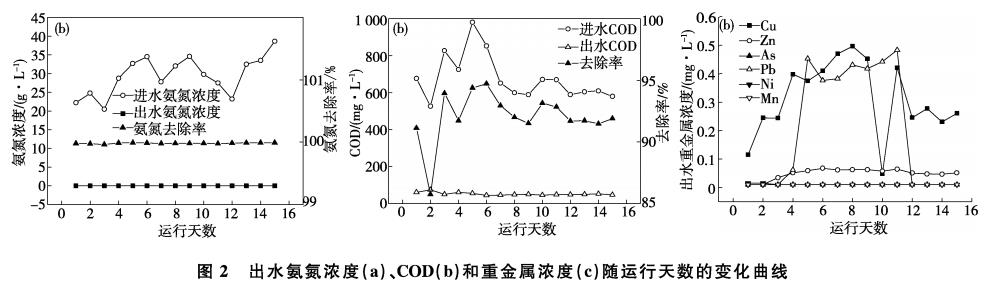

图2分别为出水氨氮浓度、COD和重金属浓度随运行天数的变化曲线。如图器所示,连续运行15天,出水氨氮浓度均小于10mg/L,去除率大于99.9%,装置运行稳定,达到GB8978—1996«污水综合排放标准》一级排放标准。由图2b可知,出水COD小于100mg/L,去除率大于85%,运行稳定,也达到GB8978—1996-级排放标准。由图2c可知,出水Cu和Pb浓度小于0.5mg/L,出水Zn、As.Ni.Mn浓度小于0.1mg/L,全部达到GB8978—1996—级排放标准。

2.2 设备投资和运行成本

设备投资包含三个系统,即氨氮处理系统、重金属处理系统和COD处理系统。氨氮处理系统主要由强化解络合精馏汽提脱氨塔、阻垢器、石灰浆化槽、原料预热器、冷凝器、板框压滤机、仪表和自控系统等组成。重金属处理系统主要由板框压滤机、高效沉降器、加药器、精密过滤器、pH调节槽、脱钼反应槽、电絮凝设备等组成。COD处理系统主要由氧化器、气浮机、刮渣机等组成。

运行成本分析如表1所示。由表1可知,每日运行成本35404.6元,由于每日回收氨水(16%)52t,氨水(16%)价格640元/t,因此实际每日运行成本2124.6元,按照每日处理废水160t计算,则每吨废水处理成本为13.28元。

3、结语

本工程采用脱氨塔回收氨氮,得到氨水,实现了资源回收,采用石灰乳和硫化钠使废水中的金属元素生成氢氧化物沉淀和硫化物沉淀,并且能去除废水中的大部分硫酸根,与氢氧化钠相比较,石灰可节约成本,通过涡凹气浮机去除悬浮油和分散油,在芬顿试剂的作用下进一步去除COD,采用电絮凝和混凝使得废水的COD得到进一步下降,最终实现了达标排放,运行效果稳定。本工程具有处理效果好和运行稳定的特点,每吨废水处理成本为13.28元。(来源:北京赛科康仑环保科技有限公司,中国石油国际勘探开发有限公司,江西铜业股份有限公司德兴铜矿,中国科学院过程工程研究所)