化学镀镍是指在高温下通过化学作用,将镍离子催化还原成为金属镍,沉积在镀件表层,形成镀层。化学镍镀液中含有大量的还原剂、络合剂和稳定剂等。化学镀镍废水主要来源于化学镀镍生产过程中的镀件清洗,其主要污染指标为络合镍、次亚磷酸盐、COD、氨氮等。对于电镀园区,化学镀镍废水约占含镍废水总量的10%~15%,其处理工艺主要是将化学镀镍废水和电镀镍废水混合处理,通过调节pH值使镍离子沉淀去除。但是,化学镍中的络合态镍并不能转化为游离态镍离子而经沉淀后去除,另外,废水中的次亚磷没有得到较好的处理,即化学镀镍废水中的总镍和总磷并未有效去除。由于化学镀镍废水的总量并不多,所以经过其他废水的稀释,可以降低总镍和总磷的浓度,总体达标。随着电镀产业的不断调整,电镀园区将引进更多类型的企业,如PCB企业等,化学镍生产线有可能明显增多,那么化学镀镍废水的量也将大大增加,仅靠稀释将无法达到要求排放。目前已报道的化学镍废水的处理方法有:郦朝晖采用漂水氧化+钙盐沉淀法,该法采用酸性氧化沉淀+离子交换深度处理法的工艺,但漂水与次亚磷的反应效率不高,需要投加大量的漂水,成本过高。夏俊方等采用UV/过硫酸钾-沉淀工艺,该法通过UV催化、过硫酸钾氧化、加减沉淀、重捕剂深度处理的技术,其最佳的pH值为6.5,出水总镍为1.4mg/L;未能达到电镀废水的排放要求。黄元盛采用H2O2破络化学沉淀法,使用化学沉淀法+过氧化氢破络+螯合剂方法处理化学镀镍废液中的镍离子。但此方法的缺点是,反应时间较长,并有温度的要求,难以在工业上推广应用。

关智杰等提出臭氧预破络-重金属捕集法,废水中总Ni浓度为2.76mg/L,该法的研究对象并不是化学镀镍废水,而是化学镀镍废水经过物化处理的出水。针对上述不足,本研究以电镀行业化学镀镍工艺产生的实际电镀废水中为研究对象,提出了采用芬顿氧化工艺对化学镀镍废水进行处理,出水总镍浓度为0.1mg/L,满足行业排放标准的要求。

一、实验材料及方法

1.1 仪器与试剂

化学镀镍废水,取自广东某电镀园区;硫酸、氢氧化钠、氢氧化钙、聚合氯化铝、硫酸亚铁、聚合氯化铝(PAC)、聚丙烯乙酰胺(PAM)、30%双氧水、硫化钠,均为分析纯;重捕剂为镍离子重捕剂。所用设备为电感耦合等离子发射光谱仪(ICP-OES,美国PEOptima8000DV)便携式pH计(奥豪斯ST300),空压机(捷豹),磁力搅拌器(良友HJ-6B)。

1.2 实验方法

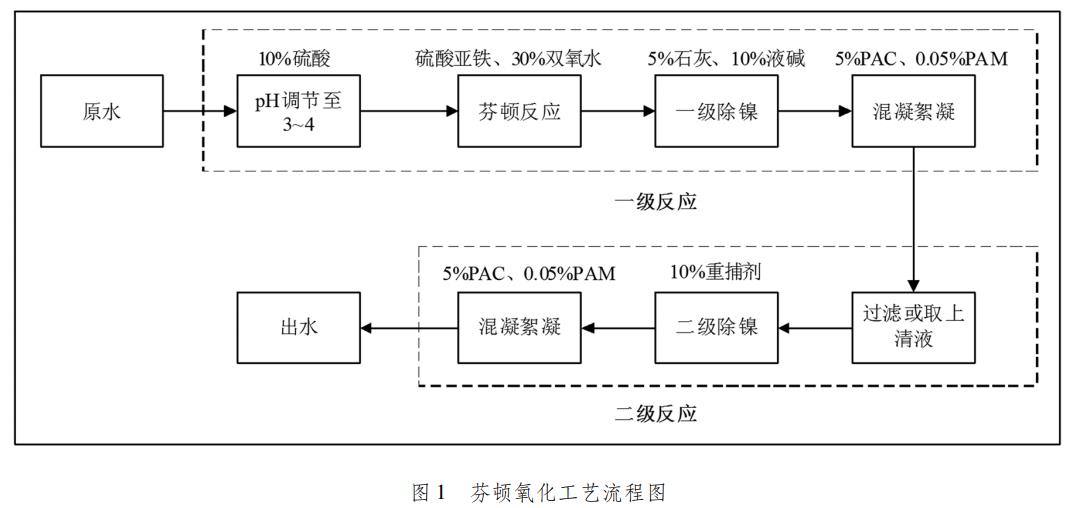

取化学镀镍废水用磁力搅拌器搅拌,用10%硫酸调节pH值为3~4,加入FeSO4和30%H2O2进行氧化破络反应;反应完后加入5%石灰和10%液碱调节pH值为10~11,曝气;加入5%PAC和0.05%PAM,静置30min后取上层清液检测总镍浓度。取上层清液进行二级处理,加入10%重捕剂,反应完全后加入5%PAC和0.05%PAM,静置30min后取上层清液检测总镍的浓度。

1.3 分析方法

总镍浓度采用ICP-OES测定,采用外标法,标准曲线浓度为0.1~1.0mg/L。取一级反应和二级反应的上清液,按标准曲线浓度范围稀释后,按仪器工作条件进行测定。

二、结果与讨论

2.1 总镍去处率

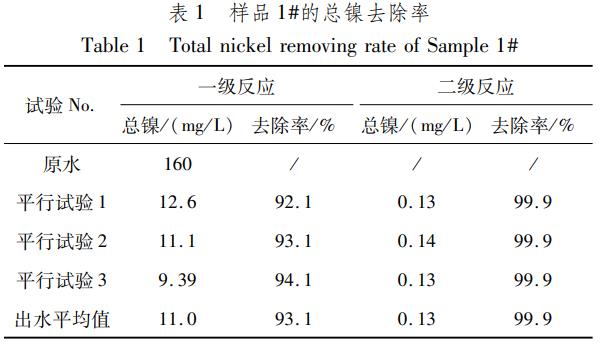

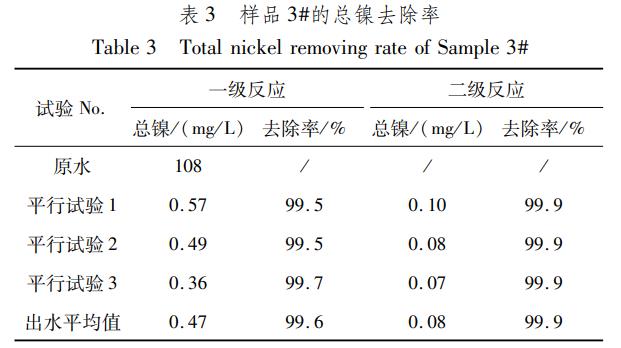

对不同浓度的化学镀镍废水进行处理,经过芬顿工艺一级和二级反应处理后,总镍浓度分别见表1~3。经一级反应后,低浓度的化学镀镍废水的总镍剩余浓度为0.47mg/L,低于0.5mg/L;对于高浓度废水,一级反应并未能达标处理。二级反应后,总镍的剩余量为0.08~0.13mg/L,去除率达99.9%以上。试验结果表明,芬顿工艺可将络合镍中的镍以离子形式完全释放出来,加碱生成金属氢氧化物,混凝剂絮凝剂沉淀下来,然后经重捕剂深度处理后,可完全去处废水中的总镍,达到电镀污染物排放标准的要求。

三、结语

对于低浓度化学镍废水,一级处理可将总镍降至0.5mg/L;对于高浓度化学镍废水,经二级处理后能把总镍降至0.1mg/L。本文提出了采用芬顿工艺处理化学镀镍废水的工艺,并进行了系统的试验。结果显示,采用芬顿工艺,能将化学镀镍废水中的镍以离子形态释放出来,经调节pH值、投加混凝剂絮凝剂与重捕剂,能有效去处废水中的总镍,稳定地达到电镀污染物排放标准。(来源:江门市崖门新财富环保工业有限公司)