冷轧废水由于污染物种类多,成分复杂,而且水量、成分变化均较大,因此是冶金行业内最难处理的废水之一。然而,随着需求的不断提高,越来越多的轧钢表面进行镀铬工艺,产品品质提升的同时,带来了含铬废水的处理问题。众所周知,重金属铬,尤其是铬(Ⅵ)毒性很大,为吞/吸入性毒物,它可以通过消化道、呼吸道、皮肤和粘膜等方式侵入人体,并在人体及环境中累积,从而造成遗传性基因缺陷,甚至致癌,并对环境有持久危害性。因此,对冷轧含铬废水的处理就显得尤其重要

本文采用还原沉淀法对梅钢现有废水处理站的废水处理工艺进行了进一步的优化与改造,使其满足冷轧废水排放最新标准,从而减少钢铁企业污水排放量,提高废水循环利用率。

一、工程概况

梅钢冷轧2009年建成投产,其中镀锡板产能为20万t/a,镀锡机组排放的含铬废水水量为17m3/h,设计废水排放情况如表1所示。

废水处理站含铬废水设计处理能力为20m3/h。废水站建成后,工艺上由于二级还原罐还原六价铬后在反应澄清池之间缺少pH调节罐进行中和生成氢氧化铬沉淀而容易造成总铬超标,因此,在2011年对含铬废水处理系统进行了技术改造,改造后主要处理工艺为:来自主生产线的含铬废水首先进入调节池储存,调节池起到调节水量均衡水质的功能,保证后续处理线能在相对稳定的流量和水质下运行。调节池内废水经提升泵进入还原罐,将废水中的六价铬离子还原成三价铬离子,然后进入一级中和罐,一级中和罐内投加石灰,并搅拌中和废水。中和后的废水重力自流至反应澄清池中,反应澄清池中心筒内投加石灰和PAM,废水经中和罐后形成了大量的污泥,污泥在反应澄清池内沉淀,上清液溢流至中间水池,再经泵提升进入浅层砂过滤器,对废水中悬浮物和胶体等物质进行过滤处理,滤后出水经最终pH调节后经泵提升进入回用水厂。污泥经污泥泵进入污泥浓缩池,然后通过板框压滤机脱水制成泥饼外运处置。含铬废水处理工艺流程见图1。

二、现存问题

随着镀锡机组的产品不断开发与增产,工艺排放水量超出原设计水量,导致含铬系统沉淀池处理负荷变大,出水浊度变化大,原有砂过滤器处理易板结,过滤效果差,加之含铬机组不定期排放浓重铬酸钠,冲击负荷大,现有含铬废水处理系统出水很难稳定达标,故需对现有含铬废水处理工艺进行优化与改造,确保含铬废水外排全面稳定达标。

三、优化和改造

水处理系统进行工艺优化与升级改造。

3.1改造和优化后的目标

(1)增强含铬废水处理系统抗负荷冲击能力,确保出水水质稳定,满足冷轧厂生产要求。

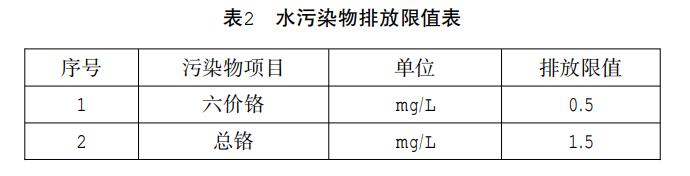

(2)含铬废水处理系统出水应稳定满足叶GB13456-2012钢铁工业水污染物排放标准曳中对水污染物排放限值的要求,见表2。

3.2处理工艺分析

3.2.1六价铬还原工艺

六价铬还原工艺采用化学还原法。

现有工艺:含铬废水在调节池均化后提升进入一、二级还原罐,在pH2.0~3.0环境中将Cr6+还原为Cr3+。当采用亚硫酸氢钠为还原剂时,相关反应方程式如下:

停留时间:现有一、二级还原罐水力停留时间共为36min,满足六价铬还原停留时间要求。

pH值控制:pH值控制在2.0~3.0之间,满足还原pH值要求。

ORP控制:ORP控制在250mV以下,满足六价铬还原要求。

分析改进:根据冷轧废水站3月份数据为例:化验室共检测14次,六价铬最高值0.1mg/L,最低值0mg/L,平均值0.03mg/L。可以看出,在进水水质较为稳定的情况下,六价铬出水能满足控制要求,即0.5mg/L的标准。考虑到其它六价铬还原法,如电解还原法,因其电耗量较大,消耗钢板,运行费用较高,沉渣综合利用方面有待进一步解决,故在进行含铬废水系统优化与该改造的过程中,六价铬还原工艺,仍采用化学还原法。对冲击负荷下,出水不能稳定达标的问题,拟进行如下改进措施:(1)监控废水冲击负荷排放。(2)强化运维管理。

3.2.2三价铬中和与强化工艺

三价铬中和工艺采用投药中和法。中和剂为石灰与氢氧化钠。

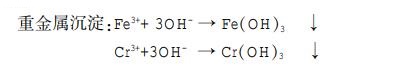

现有工艺:经还原罐还原后的含铬废水,水中主要污染物为三价铬,重力流入一级中和罐,其中投加中和剂石灰,相关反应方程式如下:

停留时间:现有一级中和罐水力停留时间为5min,无法满足三价铬中和生成沉淀的停留时间要求。故需对中和工艺进项改造强化,设计新增二级中和罐和三级中和罐,停留时间75min,使得三价铬充分反应以生成沉淀物质。

pH值控制:现场运行pH值控制在9.5~10.5之间,满足中和pH值要求,pH值对Cr(OH)3、沉淀效果的影响如表3所示。

分析改进:三价铬的强化工艺采用重金属捕捉剂法。在三级中和池内投加重金属捕捉剂,对废水中残余的、未完全中和反应的铬离子,进行反应,生成沉淀,提高废水中铬离子的整体处理效果,配合后续的沉淀与过滤处理工艺,使其在冲击负荷下,保证出水可以稳定达标。

3.2.3沉淀和过滤工艺

沉淀工艺采用沉淀池,过滤工艺采KEPD过滤器。

现有工艺:在一级中和罐进行pH调节后进入反应澄清池。经中和沉淀工艺出水,产生大量沉淀物和悬浮物,通过澄清池进行泥水分离。上清水通过砂过滤器过滤后排至回用水。

水利表面负荷:0.71m3/m2h。

pH值控制:现场运行pH值控制在9.5~10.5之间,满足中和pH值要求。

分析改进:(1)沉淀池:为了提高沉淀池处理能力,增强泥水分离效果,新增斜板沉淀池一座,串联在三级中和罐与原有反应澄清池之间,并增设响应管路与阀门系统,使斜板沉淀池与反应澄清池既可串联运行,亦可并联运行,保证了整体沉淀工艺的处理效果。(2)砂过滤器:砂过滤器对沉淀池出水中悬浮物和胶体进一步去除。所带来的问题是前段中和沉淀采用石灰投加工艺,水中硬度较高,砂过滤器存在结垢隐患。且砂过滤器处理效率受限制,悬浮物和胶体不可能完全去除,虽出水悬浮物指标可以达标,但少量的悬浮物和胶体对出水总铬指标可能有一定影响。故新增砂过滤器一套,以提高废水处理能力。且在前端二级中和罐,中和剂采用氢氧化钠,以减少废水硬度,减低过滤器滤料结垢污赌风险。

3.3优化及改造措施

针对该厂原有含铬废水处理设施和处理能力,进行如下工艺优化与改造,对废水中所含有的六价铬和总铬进行深度处理:

3.3.1强化中和工艺

(1)保留一级中和罐,作为备用中和处理设施,新增二级中和罐和三级中和罐,管内设置搅拌装置和曝气装置,以及检测仪表pH计,使还原出水与投加药剂充分混合,使亚铁离子等充分氧化,以利于氢氧化铬和氢氧化铁沉淀物质的生成。

(2)三级中和罐中和剂采用氢氧化钠,在二级中和罐石灰中和的前提下,采用氢氧化钠保证pH值调节在9.5-10.5的范围内,尽量减少石灰的使用,一是减少投加石灰导致废水硬度过高,为后续砂石过滤带来结垢堵塞的风险,二是减少石灰杂质导致的污泥量的提高,减少危废污泥的产生量,具有环保效益和经济效益。

(3)三级中和罐辅以重金属捕捉剂投加系统,深度去除污水中重金属离子。在事故来水冲击负荷时,作为应急措施保证重金属离子的去除效果,使出水稳定达标。

3.3.2增设沉淀工艺

(1)新增斜板沉淀池及其附属设施一套,水力表面负荷0.5m3/(m2h),低负荷运行有利于混合液固液分离效果。

(2)新增斜板沉淀池与原辅流式斜板沉淀池采用具有高程差的自流设计,两池既可串联运行,亦可并联运行,增加了设备的处理能力以及运行的灵活性,无论是在事故冲击负荷或是后续产线升级带来的处理能力提高,均可保证应有的泥水分离功能和处理效果。

3.3.3更新过滤工艺

更换砂过滤器。增设砂过滤器及其附属设施一套,处理水量由原来20m3/h增加到50m3/h。对沉淀池出水中悬浮物和胶体进一步去除,使其在冲击负荷下也能保证处理效率和出水水质。

3.3.4增设监测水池

(1)废除原pH调节水池和监测水池,新增pH调节水池、中间水池2、最终中和池和出水监测池。

(2)新增水池采用地下式,沉淀池出水自流进入pH调节水池,后经pH调节和过滤处理,进入出水监测池,达标出水经泵提升进入回用水厂,若不达标回流进入调节池。地下式设计既增加了池体容积又节省了占地面积,保证了工艺的稳定性,有利于出水达标排放。

四、结语

随着环保形势日益严峻,社会和政府对企业的要求也日益严格甚至苛刻。作为”两高”行业的典型代表,钢铁企业要生存和发展,必须高度关注废水处理的新工艺和节能减排的新技术,以满足企业生产用水的需求和国家法规达标的要求,要随着企业发展、环境保护要求,积极进行废水处理工艺的优化和改造,甚至要走在法规和社会要求的前面,为企业生存和发展创造出一个积极的外部环境。

对于冶金冷轧含铬废水的处理,药剂还原沉淀法法作为一种处理效果稳定,投资不高,操作可行的工艺,已经在国内钢铁厂普遍使用。由于各工厂生产线工艺略有不同,废水故处理工艺细节也不尽相同。随着冷轧含铬废水处理工艺的不断优化与改进,六价铬和总铬均能稳定达标。在新建项目设计时,应着重考虑事故废水的冲击负荷以及产线升级后带来处理量提高的余量问题。并应注重还原、中和、沉淀等工艺单元的设计细节,做到工艺流程稳定可靠,节省药剂使用量,减少污泥产量,提高操作灵活性,减轻工作人员运维和检修负荷,提高日常管理效率。(来源:上海三邦水处理技术有限公司)