如何将煤焦油加工废水中的苯酚降到200ppm

煤焦油是煤化学工业之主要原料,其成分达上万种,主要含有苯、甲苯、二甲苯、萘、蒽等芳烃,以及芳香族含氧化合物(如苯酚等酚类化合物),含氮、含硫的杂环化合物等很多有机物,可采用分馏的方法把煤焦油分割成不同沸点范围的馏分。煤焦油是生产塑料、合成纤维、染料、橡胶、医药、耐高温材料等的重要原料,可以用来合成杀虫剂、糖精、染料、药品、炸药等多种工业品。

含酚废水主要来源于煤焦油深加工以及焦化、石油化工、煤气发电站等工业,其生产过程会产生大量的含酚废水,例如生产焦炭、煤气所产生的废水含酚浓度高达2000~12000mg/L。含酚废水中主要含有酚基化合物,如苯酚、甲酚、二甲酚和硝基甲酚等。含酚废水除含酚外,还含有油、悬浮物、硫化物、氨氮、氰化物等污染物。含酚废水的含酚量及其特性,随工业种类不同而不同,就是同一工业也可能有所差异。

废水难点:

水质复杂,危害性大

含酚浓度高

COD和BOD浓度高

变化性大

可生化性差

解决方案

含酚废水处理有化学方法和物理方法两种。由于含酚废水中的重要物质苯酚,结构稳定性高,一般化学处理法很难将其拆开瓦解,且此类废水中苯酚含量高,若不加以回收则造成资源浪费,污染环境。采用物理法(萃取)回收苯酚为最佳选择。萃取的核心在萃取剂,好的萃取剂能够最大限度的溶解水中目标有机物且具有极小的水溶性,针对市场上萃取剂去除效果差以及其自身易溶于水等缺陷,我司研发出一款针对苯酚废水的特效萃取剂。萃取出废水中99%的苯酚后,由于萃取剂与目标有机物沸点相差大,也易于接下来的精馏分离操作。(后续的精馏可将萃取剂与苯酚分离,萃取剂循环利用。)

萃取+精馏

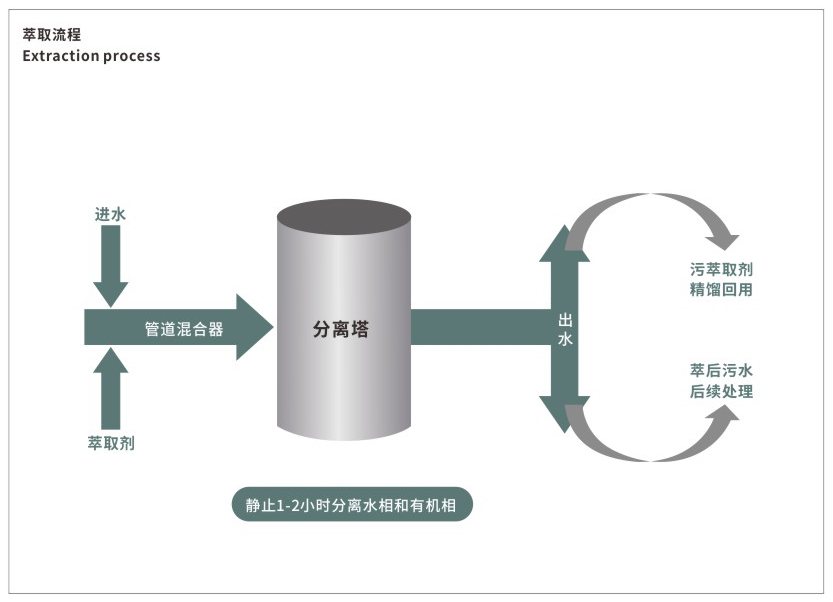

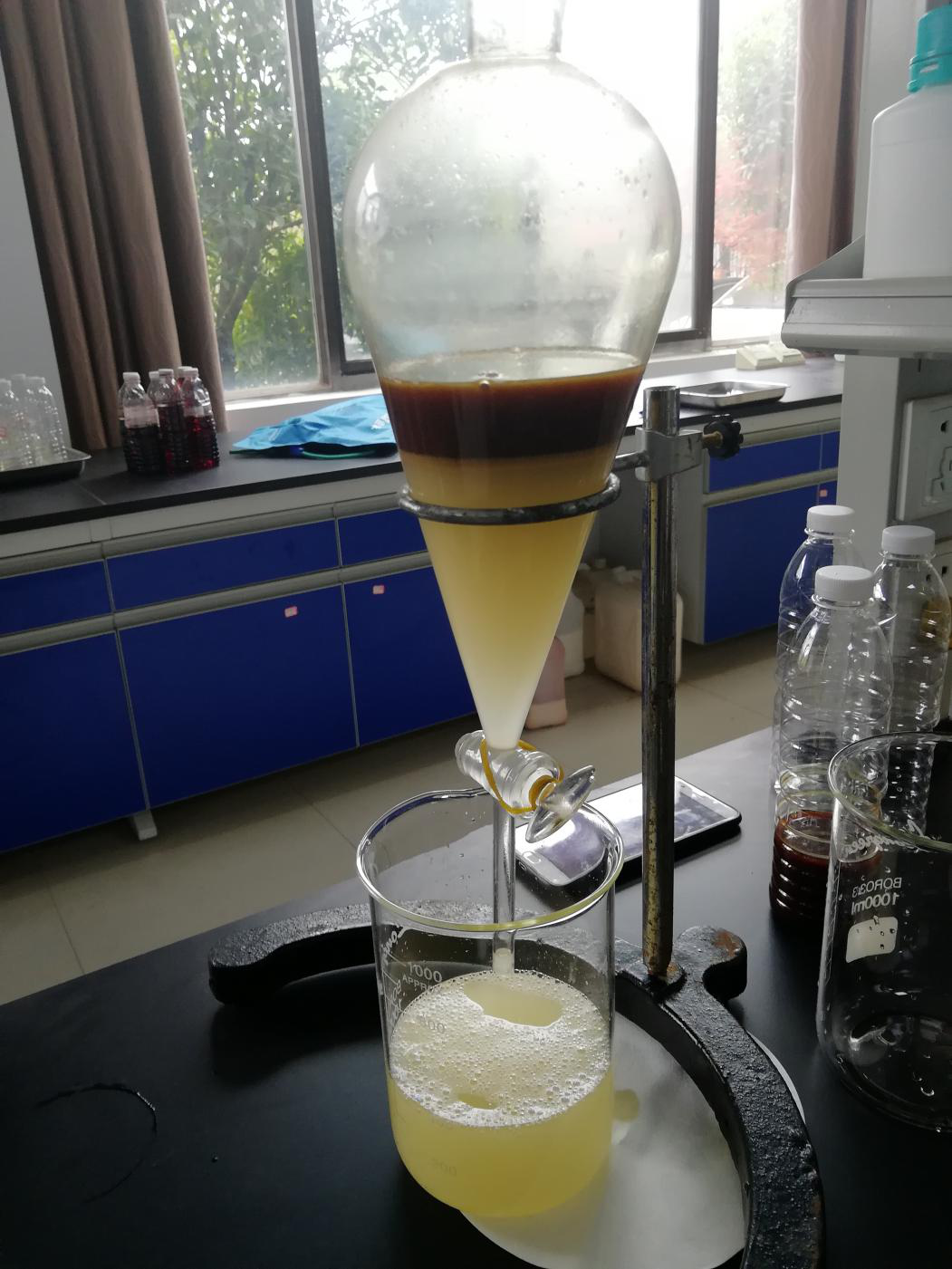

萃取时,将萃取剂(净溶剂)和废水按照一定比例充分混合后,由于废水中有机物在萃取剂中的溶解度大于在废水中的溶解度,有机物大量从废水中转移至萃取剂中,此时的萃取剂称为污溶剂;萃取剂又与水不互溶,通过分相器可以将污溶剂与水分离,分离后的废水COD大幅降低,直接进入后续工艺做进一步处理。

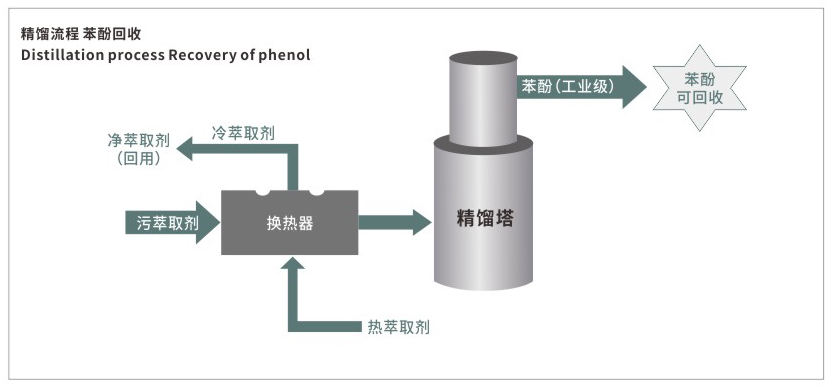

分离后的污溶剂进入精馏系统,通过精馏系统将萃取剂与被萃取的有机物分离,是利用了混合物中各组分挥发度(或者沸点)不同而将各组分加以分离的。该过程与蒸馏的区别是增加了气相冷凝回流,多次的气液交换,实现不同沸点(或共沸物)物质的“彻底”分离。分离后的萃取剂(净溶剂)回到前端循环利用,被萃取的有机物可作为产品外售或作为燃料焚烧。

特效萃取剂特点:

◆超高萃取率,10%的萃取剂可以使99%的苯酚从 水相进入到有机相

◆萃取剂沸点高(380-400℃)有利于后续苯酚回收

◆萃取剂在水相中溶解度极低,不会造成二次污染

◆萃取剂排斥氯离子,所以后续精馏塔可以选用SUS304材质,降低设备投资成本

◆萃取剂经过精馏后可以重复使用,分离后的苯酚可达到工业级别(GB339-1989)

萃取剂对比:

|

萃取剂项目 |

甲苯 |

异丙醚 |

特效萃取剂 |

|

萃取率 |

70%左右 |

60% |

99% |

|

安全性 |

易燃品(需放置在甲类车间) |

极度易燃(需放置在甲类车间) |

不易燃(可放置任意车间) |

|

沸点 |

110.6℃ |

68.3℃ |

380-400℃ |

|

溶解性 |

微溶于水(二次污染) |

9 g/L (微溶于水) |

10-12 (不溶于水) |

|

投资成本 |

高 |

偏高 |

较低 |

|

运行成本 |

高于80元/吨 |

高于80元/吨 |

20元/吨 |

|

萃取剂回用率 |

消耗 |

消耗 |

可循环使用 |

|

操作可控性 |

需专业人员操控 |

需专业人员操控 |

操作简单自动化 |

成功案例

河南某含酚废水(煤焦油深加工)

进水水质:酚含量≤12000;悬浮物≤50;氯离子≤3000;PH:7.56

出水水质:酚含量≤200

设计规模为水量50吨/天,24小时运行。

浙江某含酚废水(化工)

进水:苯酚15000左右;悬浮物<200;氯离子50000左右;ph 6.5

出水水质:酚含量≤200

设计规模为水量150吨/天,24小时运行。

技术优势

þ萃取剂不溶于水,无二次污染,可循环利用

þ苯酚回收达工业级别

þ运行成本低(20元/吨)

þ能耗低,占地面积小

þ安全性高,工艺操作简单稳定

对于煤焦油深加工产生的含酚废水,首先考虑的应当是将苯酚加以回收利用,而不是当做污染物处理掉。我司研发的特效萃取剂,相较于同领域的其他萃取剂占有优势。针对废水中的苯酚,能做到用合理的投资和简单的工艺,实现经济效益与环境效益的统一。