我国氮肥工业始于20 世纪30 年代,受能源构成限制,我国氮肥工业近70% 以煤焦为主要原料,较石油、天燃气等原料产生更为严重的水、气污染,属重污染行业。其中,氮肥厂在生产过程中产生的污水具有氨氮、油污、悬浮物、氰化物等有毒物质含量高的特点。虽然企业都采取了相应的控制和治理措施,但是仍然存在废水排放量大、处理效果差、处理成本高等问题。一旦超标排放会给周围地区水环境系统造成不利影响,从而关系到氮肥行业的可持续发展。

从氮肥工业废水特点来看,其处理的主要任务是去除COD 和NH3-N。由于氮肥生产废水的C /N低,有机物可生化性好,氨氮浓度相对较高,同时含有氰化物、硫化物等物质,处理难度大。目前,对于工业废水的治理,企业一般偏向于选择在经济上占优势的生物法。然而,从微生物的角度来看,去除有机物的异养菌处于竞争优势,生命周期短,而NH3-N 需自养菌,生命周期长,环境要求高,因此脱氮难度及时间要远大于有机物的去除。

综上所述,脱氮效果成为制约该类废水处理的瓶颈,尤其对资金和技术有限的中小型氮肥企业来讲,在进行废水处理方案比选时,其关键环节在于寻找更优的脱氮工艺,即在较低运行成本的条件下使得出水氨氮达标。

1 脱氮方法

目前氨氮废水的处理技术可分为物化法和生物法。

1.1 物化法

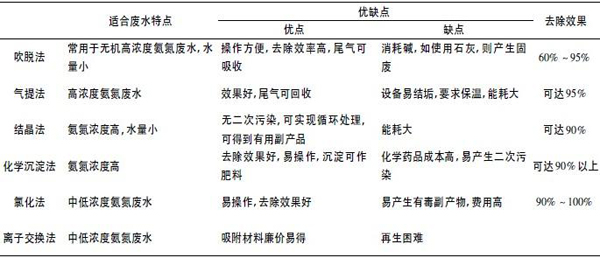

表1 列举了6 种常用的物化法脱氮处理技术的适用特点、优缺点及处理效果。

表1 各种物化工艺处理氨氮废水特点

物化法具有投资少、操作简单、处理效果稳定等优点,在氨氮废水处理领域占有不可忽视的地位,但其成本高、易产生二次污染的缺点限制了该工艺的最终使用。在含氮有机废水处理工艺中常被作为前处理或深度处理部分,可有效减轻生物处理部分的运行负荷。

1.2 生物法

针对生物脱氮工艺的研究一直是国内外环保领域的一个热潮。从传统脱氮工艺发展到近年来开发的各种新型脱氮工艺来看,无论是在优化脱氮工艺参数,还是在最大程度挖掘新型脱氮微生物潜力方面都做出了卓有成效的研究,并取得了很多新的研究成果。

目前生物法有厌氧生物处理和好氧生物处理,主要工艺有传统硝化反硝化法、氧化沟法、SBR法、接触氧化法、曝气生物滤池法等; 新型脱氮工艺,如双A/O、短程硝化、厌氧氨氧化、好氧反硝化、异养硝化等,以及以生物法为主体结合物化法的各种联合工艺。

2 生物脱氮工艺

2.1 传统硝化反硝化工艺

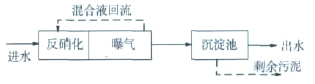

传统硝化反硝化工艺是目前应用最广泛、技术最成熟的生物脱氮技术。根据硝化菌的存在状态,脱氮工艺可分为活性污泥法和生物膜法(如曝气生物滤池) 两类。根据除碳与脱氮的空间关系,可分为单级处理系统和多级处理系统。在单级处理系统中,除碳和脱氮置于同一个反应器; 在多级处理系统中,除碳和脱氮分别在不同的反应器中完成,比较典型的有前置反硝化工艺。流程简图如图1 所示。

图1 A/O 生物脱氮流程

主要脱氮过程为:

硝化: 2NH4+ + 4O2 →2NO3- + 4H++ 2H2O(1)

反硝化: 6NO3- + 5CH3OH →5CO2 + 6OH-+ 7H2O + 3N2(2)

该工艺的缺点在于占地大,基建投资大。在运行上,一方面,氨氮氧化需要曝气量大; 另一方面,为提高反硝化脱氮效果,混合液回流比一般较大(3~4) ,造成动力消耗大。同时,硝化反应需要消耗大量碱。

2.2 双A/O工艺

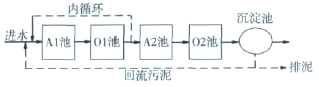

由于一段A/O工艺需要很大的内回流比,很不经济,同时回流量大易将溶氧带入A 池。双A/O工艺即Bardenpho工艺,是在A/O工艺基础上发展起来的脱氮效率更高的工艺。流程见图2。

图2 双A/O 生物脱氮流程

其中,第一段A/O工艺与传统A/O工艺功能相同,但反应停留时间相对较短,一部分发生短程硝化反应,其回流比也比传统A/O工艺小,因此需碱度比传统A/O工艺小。从O1 池出水进入A2 池,A2 可将O1 池出水中的硝酸盐氮进一步反硝化,还原成氮气。A2 池出水至O2 池,O2 池内设鼓风曝气,进一步去除有机污染物,同时吹脱污水中的氮气。O2 池出水进入二沉池,在二沉池进行固液分离,从而强化除碳脱氮功能; 其缺点在于反应单元多,运行繁琐,二级缺氧池需要补加碳源等。

2.3 短程硝化反硝化工艺

为减小传统脱氮中曝气负荷,同时缩短处理流程,出现了将氨氮氧化至亚硝酸盐氮即进行反硝化的短程硝化反硝化工艺,其脱氮过程为:

硝化: 2NH4++3O2→2NO2-+ 4H++2H2O (3)

反硝化: 6NO2- + 3CH3OH→3CO2 + 6OH-+ 3H2O + 3N2(4)

短程硝化反硝化不仅可以减少曝气负荷而且可以节省反硝化过程中所需的碳源。从反应式(1)(3) 看,该法与生物硝化反硝化相比可以节省氧气的供应量约25%; 从反应式(2) (4) 看,反硝化反应所需要碳源节省约40%; 据验证,在C、N 比一定的情况下,该工艺提高了总氮的去除率,减少污泥量达50%,减少投碱量,缩短反应时间。

但是,该工艺的实现需要反应池中长久地保持比较稳定的HNO2浓度。而影响NO2-积累的控制因素比较复杂,且硝酸菌能够迅速将NO2-转化为NO3- 。对于常规A/O工艺,好氧池中DO 浓度过高,缺氧池中反硝化又不彻底,硝化反应存在滞后现象,因此进行的是全程硝化反硝化,难以产生NO2-,发生短程硝化反应; 但是,控制适宜的脱氮环境,依然可以实现短程硝化。侯巧玲在传统生物脱氮的基础上通过对pH 值和DO的控制实现了短程硝化,实验结果表明,A/O工艺在27 ~30 ℃,pH 值7.5 ~ 8.5,DO 在1.0 ~ 1.5 mg /L 即可以形成比较稳定的短程硝化。

2.4 厌氧氨氧化(ANAMMOX)工艺

1977 年,奥地利化学家Broda通过下式进行热力学计算:

NH4++ NO2-→N2 + 2H2O-358 kJ (5)

NH4+ + 4O2→2NO3-+ 4H++2H2O-350.69 kJ(6)

得出,以NO2-为电子受体的厌氧氨氧化反应和以O2为电子受体的好氧氨氧化反应的自由能几乎是相等的,分别为-358 kJ 和-350.69 kJ,从而预测自然界应存在以NO2-为电子受体的氨氧化反应和催化该反应的微生物。直到1995 年荷兰人Mulder等在反硝化流化床中发现了氨氮和硝态氮同时消失并产生氮气的现象,证实了Broda 预测的正确性。

经过一系列研究,目前西欧、日本等地已有该工艺的应用实例,具有节能、碳源需求量少、污泥产量低等诸多优点,处理费用远远低于传统脱氮工艺,显示了诱人的应用前景。国内的厌氧氨氧化技术的研发大多处于实验室小试阶段。在菌种、工艺、装置等方面存在着很多限制性技术问题,其中工程应用的难点在于如何获得充足的厌氧氨氧化菌并将其保持在反应器内。

由于厌氧氨氧化菌生长缓慢,其倍增时间长(11 d) ,细胞产率低(0.11 g[VSS]/g[NH +4]) [15],且对环境条件敏感,导致厌氧氨氧化工艺推广应用缓慢。而厌氧氨氧化菌以CO2作为唯一碳源,无需有机物的特点,正好适合处理氮肥工业产生的这类碳源不足的含氮废水。具体参见http://www.dowater.com更多相关技术文档。

2.5 短程硝化—厌氧氨氧化工艺

该工艺机理是: 首先利用亚硝化细菌把氨氮氧化成NO2-,再由厌氧氨氧化菌实现厌氧氨氧化反应达到脱氮目的。根据这两种微生物是否处于同一反应器,演变出全程自养脱氮CANON工艺和SHARON + ANMMOX联合工艺两种最具代表性的自养工艺,前者的关键在于控制DO 浓度,后者的脱氮效果与进水C /N 比关系密切。值得注意的是,当存在有机物时,反硝化过程比厌氧氨氧化更易发生。

3 结束语

结合氮肥工业废水水质特征,脱氮是制约该类废水处理效果的关键环节。为达到理想脱氮效果并节省运行成本,在脱氮工艺流程的选取上,可考虑先采用物化法进行预处理,再进入生化系统进一步脱氮除碳。

生物脱氮技术是氮肥工业废水处理的主体技术,其中短程硝化反硝化、厌氧氨氧化等都是颇具发展潜力的脱氮技术,但是菌种本身生长缓慢,产率低,对环境敏感等原因,导致其难以应用于工程。如何将这些新工艺应用于生产实践,下一步还需要更多认真、详实的研究。